針對儲能動力類產品,?鋰電池電池組PACK制造流程要點如下:

一、分選配組

電池分選是指選取合適的變量如電池歐姆內阻、極化內阻、開路電壓。額定容量,充放電效率、自放電率等,通過分選將電池分類,將電池參數一致性較好的電池分為同一類。

主要提高電池成組后內部特性一致性,實現提高模組的使用效率和延長其使用壽命的目的。

電池分選方法主要有單因素法、多因素法、動態分選法。

?

測試電芯容量 :將要分容的電芯安裝到檢測設備上,按要求的電流進行充放電循環 3 次,將第四次單電芯的電壓充電至額定容量設定的百分比范圍 ;

獲取配組參考基準 :記錄第 3 次電芯的放電容量、恒流充電時間和恒壓充電時間等參 數 ;

?

電芯容量分選 :按照第 3 次循環的電芯的放電容量為標準,設定下限容量,取大于下限 容量的電芯為合格電芯 ;

?

電芯初步配組 :以所得恒流充電時間和恒壓充電時間二者的參數為基準,將容量合格 且具有相同或相近的恒流和恒壓充電時間參數的電芯進行配組 ;

?

電芯電壓降:將配組好的電芯,在設定的環境中將電芯儲存一段時間測量其電壓降,確 定電壓降合格標準后,分選出合格的電芯 ;

?

電芯最終配組 :挑選出電壓降合格的電芯,以壓降合格的電芯進行最終配組。

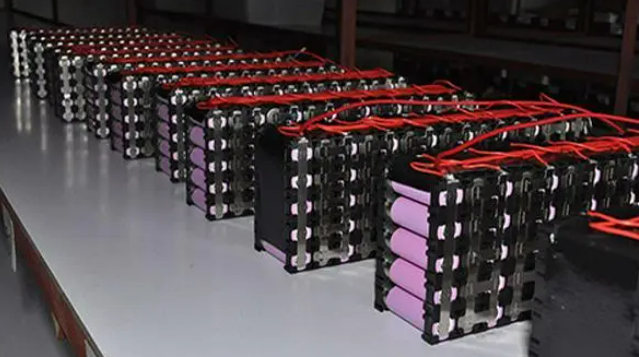

二、鋰電池組電芯裝配夾具,上自動電焊機

電芯裝夾具時,需要按照PE工程師SOP中的電芯正負極順序進行裝配,順序顛倒會造成電芯短路。設置好自動電焊機程序后,將夾具電芯放進,開始自動點焊。

完成自動點焊后,品質需要對自動點焊的電池組進行點檢,漏點炸點處,需要補焊。

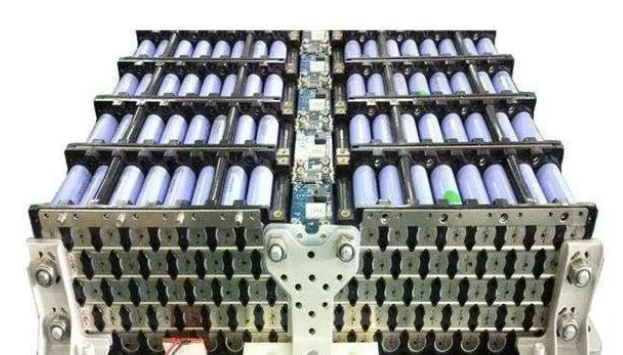

三、鋰電池組焊接PCM/BMS

PCM或PCB(保護電路模塊或電路板)是鋰電池組的“心臟”。它將保護鋰電池免受過充電,過放電和短路等,避免鋰電池組爆炸,火災和損壞。

對于低壓鋰電池組(<20個電池),應選擇具有平衡功能的PCM,以保持每個電池的平衡和良好的使用壽命。對于高壓鋰電池組(> 20個電池),應考慮使用先進的BMS(電池管理系統)來監控每個電池的性能,以確保電池更安全的運行。

員工必須帶有靜電手環,避免PCM/BMS受到靜電損壞。

根據不同電池組設計有不同的步驟。如果是設計為PCM點焊上電池組的,則不需要焊錫,品質也需要對PCM點焊到電池組進行點焊點檢。

若PCM/BMS需要焊錫,連接螺絲的PACK,對焊點,螺絲連接點也需要進行點檢。保證品質。電壓采集線,需要按照順序B-,B1...依次到B+;或拔下電壓采集線排插后焊接,焊接完成,對采集排插進行檢測,確認無誤后再連接BMS。

四、半成品絕緣

對電壓采集線,導線,正負極輸出線,進行必要固定與絕緣。輔料常規為高溫膠布,青稞紙,環氧板,扎帶等。需要有安全意識,不可對電池組電壓采集線或輸出導線進行疊加壓迫,容易導致擠壓破損造成短路。

五、半成品測試

電池組加上BMS后,可以進行一次半成品測試,常規測試包括:簡單充放電測試、整組內阻測試、整組容量測試、整組過充測試、整組過放測試、短路測試、過流測試。如有特殊要求需進行高溫低溫測試、針刺測試、跌落測試、鹽霧測試等,特殊鋰電池組測試,有破壞性,建議抽檢。

需要注意電池組的承受能力,如整組過充測試時,BMS是否可以耐高壓;短路測試時BMS是否可以承受瞬間高壓高電流;過流測試時BMS是否可以承受脈沖電流等。

六、PACK包裝

這一步,也需要看設計。但包裝前,必須做好信號采集線,電池組正負極的絕緣。

PVC包裝的電池組,過熱縮機。超聲封口的電池組,上超聲機器。帶金屬外箱的電池組,進行外箱組裝。這過程中,需要注意電池組輕拿輕放,避免碰撞,擠壓等。導線更要做好絕緣,避免短路。

七、整組測試

整組測試儀設置好參數,電池組上整組測試儀進行測試。

主要測試項:出貨電壓、內阻、簡易充放電。

備選測試項:過流、短路。

八、裝箱出貨

按開模泡棉尺寸裝箱,切勿隨意擺放,電池組運輸時,最怕內部包裝空虛。一定要保證內部有足夠的泡棉進行緩沖,避免運輸撞壞。大電池組PACK,安全起見,需要安排打木架出貨。

以上,所有流程,品質都要跟蹤管控到位。每一崗位需要熟練員工做熟練的工種,保證品質的同時,又能提升速度。

參考資料:sz比斯特、網絡

原文始發于微信公眾號(艾邦儲能與充電):鋰電池電池組PACK制造流程要點