儲能轉(zhuǎn)型的動力不是政策,而是更好的技術(shù)、產(chǎn)品和經(jīng)濟(jì)。不過,強(qiáng)有力的國家技術(shù)和制造政策有助于加速這一變革,并創(chuàng)造長期的結(jié)構(gòu)性經(jīng)濟(jì)效益

未來的儲能創(chuàng)新將主要有兩種形式——新材料技術(shù)和電池制造工藝創(chuàng)新

先進(jìn)鋰離子技術(shù)的第一個關(guān)鍵點(diǎn)是硅負(fù)極。其解決方案需使用:

■一種可以完全替代石墨的技術(shù),即使最初使用于摻混

■先進(jìn)的工程顆粒設(shè)計,以克服關(guān)鍵的體積膨脹挑戰(zhàn)

■以工業(yè)規(guī)模實現(xiàn)這種設(shè)計的新型批量制造技術(shù)

■只使用全球大宗商品為原料,從而能以低成本將產(chǎn)能擴(kuò)大到數(shù)百萬噸

硅負(fù)極能影響其他新材料的創(chuàng)新:

■豐富的鐵以及可能的銅將取代正極中稀缺的鎳和鈷

■陶瓷隔膜將取代目前的聚合物隔膜

■先進(jìn)的電解液將延長電池循環(huán)壽命并提高可靠性

除了新材料和化學(xué)技術(shù),全新的制造工藝有助于:

■淘汰不環(huán)保的有機(jī)溶劑

■用工程設(shè)計的電極替換目前隨機(jī)的鑄膜電極

■徹底轉(zhuǎn)變電池的組裝、化成、老化過程和電池包集成

機(jī)遇-下一代化學(xué)技術(shù)與材料

電池性能的理論極限總是受到關(guān)鍵組件的限制——負(fù)極、正極、電解液和隔膜。而這些性能目標(biāo)的實際實現(xiàn)還會受到卓越制造的限制。本節(jié)介紹了鋰離子電池組件方面預(yù)計會出現(xiàn)的創(chuàng)新。

先進(jìn)的負(fù)極-硅。近期將產(chǎn)生影響的最重要先進(jìn)鋰離子電池突破是硅負(fù)極。由于石墨是電池中的薄弱環(huán)節(jié),比任何其他組件占用的空間都大,因此硅負(fù)極不僅會帶來巨大的收益,還會給其他創(chuàng)新帶來產(chǎn)生重大影響的機(jī)會。

基本(嵌入型)負(fù)極材料是石墨,通常采用天然石墨與人造石墨的混合物。可以完全替代石墨的超高容量硅(Si)負(fù)極的出現(xiàn)提高了鋰離子電池的能量密度,并有可能顯著降低鋰離子電池的成本,特別是在能量型電池中(圖8)。

圖 8.石墨和硅負(fù)極基本原理比較表

硅不使用嵌入機(jī)制存儲鋰離子。相反,它通過所謂的“轉(zhuǎn)換”機(jī)制發(fā)揮作用,其中硅和鋰原子形成電化學(xué)合金,在充放電循環(huán)循環(huán)中斷開和恢復(fù)化學(xué)鍵。“轉(zhuǎn)換”名稱來自一種結(jié)構(gòu)向另一種結(jié)構(gòu)的轉(zhuǎn)換或轉(zhuǎn)變。

可以將基本的嵌入反應(yīng)想象成將一塊布料(被嵌入的鋰原子)塞進(jìn)襯衫口袋,然后將其取出;同樣,將轉(zhuǎn)換反應(yīng)想象成將幾塊全新的大塊布料縫入襯衫中,然后每次將它們剪掉。轉(zhuǎn)換反應(yīng)中形成的鍵要強(qiáng)得多(這就是它們儲存更多能量的原因),但更難以重復(fù)建立和斷開而不造成長期損害。

實現(xiàn)硅負(fù)極循環(huán)能力在技術(shù)上更具挑戰(zhàn)性。第一個學(xué)術(shù)見解在1953-1956年就已提出9,10,而第一次現(xiàn)代商業(yè)化努力在2006年才開始。盡管開發(fā)時間漫長,但(還)沒有出現(xiàn)用硅負(fù)極完全取代石墨負(fù)極的大容量商用鋰離子電池。

當(dāng)它確實出現(xiàn)時,回報會表明等待是值得的。預(yù)計在不到10年內(nèi),具備NCA或NCM正極與以硅為主的負(fù)極的汽車電池會將能量密度提高50%,從而將每kWh單價成本降低30-40%。

硅負(fù)極有助于打破能量和功率型電池之間的權(quán)衡關(guān)系,它的另一個主要優(yōu)勢在于,通過將鋰儲存在更小的體積內(nèi),更薄的硅負(fù)極可以實現(xiàn)更快的充電速度。更薄的電極使鋰離子能夠更快、更輕松地到達(dá)負(fù)極顆粒。

出現(xiàn)如此顯著改善的原因很簡單——單個硅原子可有效儲存4個鋰原子;而在石墨負(fù)極中,要存儲相同的4個鋰原子,需使用24個碳原子。因此,硅負(fù)極可提供高達(dá)10倍的克容量(mAh/g),高達(dá)3倍的體積容量(mAh/cc)。

我們將在這里進(jìn)一步采用禮堂的類比。想象一下,在硅負(fù)極禮堂中,以前在石墨禮堂中的單獨(dú)座位現(xiàn)在被同一位置堆疊的10個座位所取代。當(dāng)門打開時,有10倍的人跑進(jìn)來坐滿這些座位。他們把座位分散開,試圖塞進(jìn)同一個禮堂,但因為沒有足夠的空間,有些人只能涌出禮堂。

用更專業(yè)的術(shù)語來說,硅的主要挑戰(zhàn)是它在充電過程中與鋰反應(yīng)時會膨脹3倍,而在放電過程中又會收縮為原來的三分之一。相比之下,石墨在充電時僅膨脹約7%,放電時僅收縮7%。這種膨脹導(dǎo)致的問題阻礙了硅取代石墨的速度。

具體來講,在這些擴(kuò)張過程中,大顆粒的硅會被粉碎,因此許多公司開發(fā)了“納米硅”材料,這種材料不會產(chǎn)生足以導(dǎo)致破裂的應(yīng)力。

然而,納米級的顆粒并不能解決更大的問題——硅表面發(fā)生的損壞,硅表面通常有一層鈍化膜,稱為固體電解質(zhì)相界面膜(SEI),可防止不需要的副反應(yīng)。當(dāng)SEI中發(fā)生這種損壞時,不需要的副反應(yīng)就會捕獲鋰原子,從而導(dǎo)致容量迅速降低。

為了克服這一挑戰(zhàn),電池制造商將極少的硅混合到石墨負(fù)極中,比例不到10%,通常接近3-5%。這么做稍微提高了能量密度,但添加更多的硅會降低實際應(yīng)用中的循環(huán)壽命。純納米硅負(fù)極通常無法實現(xiàn)超過約100次的完全充放電循環(huán),除非使用無法大規(guī)模且經(jīng)濟(jì)地復(fù)制的手段。

完全取代石墨需要一種通過設(shè)計工程顆粒結(jié)構(gòu)來抵消硅膨脹的材料。如果您能制造出一種顆粒,它允許硅在顆粒內(nèi)部膨脹和收縮,同時保持電解液留在顆粒外部,就能可逆地循環(huán)充放電該材料數(shù)千次,甚至是一萬次,而沒有不需要的副反應(yīng)出現(xiàn)。

需要明確的是,這類材料正是Sila已經(jīng)開發(fā),并且目前正在擴(kuò)展和部署的材料。Sila不太可能找到了實現(xiàn)這種效果的唯一方法,但似乎所有基本的納米硅方法都有問題,無法進(jìn)入市場。回到我們的類比上,建造一種工程硅負(fù)極材料就像建造一個多層禮堂,讓您最開始不用堆疊椅子——這是一種可靠得多的設(shè)計。

雖然開發(fā)這樣的顆粒具有挑戰(zhàn)性,但以必要的成本將制造規(guī)模擴(kuò)大到汽車規(guī)模甚至更難。鑒于過去從來沒有出現(xiàn)過對這種材料的需求,因此需要全新的化學(xué)加工技術(shù)來合成這種結(jié)構(gòu),這對成熟的化學(xué)品制造商來說是一個挑戰(zhàn)。

此外,該過程必須批量完成,因為在這種規(guī)模上任何平面處理方法(例如太陽能電池的制造方式)都要貴10-100倍。最后,所有投入的材料都必須是現(xiàn)有的全球大宗商品——以免最終出現(xiàn)大規(guī)模供應(yīng)短缺。

值得注意的是,當(dāng)今全球生產(chǎn)的負(fù)極材料中約有1%是硅。如上所述,這些硅用作石墨基電池的少量添加劑。

最突出的例子是特斯拉自2015年以來使用的松下2170電池,還有其他一些例子。松下/特斯拉電池含有約5%的硅,以氧化硅的形式混合到其石墨負(fù)極中。這種方法提供的能量提升非常小。然而,這項技術(shù)幾乎已達(dá)到其極限,需要一種全新的產(chǎn)品(如Sila開發(fā)的硅)來實現(xiàn)向無石墨負(fù)極的跨越。

這并不是說可以替代石墨的工程硅材料必須一步實現(xiàn)。從商業(yè)化的角度來看,將該材料與石墨混合的優(yōu)勢包括優(yōu)化電池性能、提高部署速度、更順利地進(jìn)入市場,可以在連續(xù)的幾代電池中依次混合25%、50%、100%的容量。

不過,關(guān)鍵在于首先有一項可以達(dá)到100%使用硅材料的技術(shù)。在沒有長期戰(zhàn)略的情況下,使用10%含量就達(dá)到其極限的材料需投入大量資源。

先進(jìn)正極-氟化物。如今關(guān)于正極的大多數(shù)商業(yè)工作都專注于減少NCA和NCM化學(xué)技術(shù)中的鈷含量,增加鎳含量。這可以將電池級能量密度提高約5%,同時通過減少對鈷的依賴,將成本降低幾個百分點(diǎn)。然而,這些改進(jìn)不是革命性的。

為了實現(xiàn)革命性的改進(jìn),正極技術(shù)還需要從包括LFP、NCA和NCM在內(nèi)的嵌入型材料轉(zhuǎn)向轉(zhuǎn)換型材料(圖9)。

圖 9.嵌入型材料使用穩(wěn)定的晶體結(jié)構(gòu)主體

從嵌入型石墨負(fù)極到轉(zhuǎn)換型硅負(fù)極的成功過渡也將使嵌入型正極向轉(zhuǎn)換型正極的過渡成為可能,從而進(jìn)一步提高電池能量密度并降低每kWh的單位成本。

首先需要硅負(fù)極的原因與電池的權(quán)衡有關(guān)-目前,正極的所有重大改進(jìn)都受到負(fù)極材料平庸性的限制。一旦負(fù)極實現(xiàn)2-3倍的改進(jìn),正極將成為相對平庸的搭檔,需要升級。將這兩種新技術(shù)結(jié)合在一起可使電池的能量密度高達(dá)1400Wh/L。

兩種可能主導(dǎo)市場的主要轉(zhuǎn)換型活性正極材料是(i)金屬氟化物基正極(如氟化鐵或氟化銅)和(ii)硫基正極。12我們估計,這種過渡方案與硅負(fù)極相結(jié)合,是到2030年將汽車鋰離子電池價格降至約50美元/kWh以及到2040年降至約30美元/kWh的關(guān)鍵。

此外,由于高容量轉(zhuǎn)換型正極不會(像NCA和NCM正極一樣)暴露在高電壓下,所以在此類系統(tǒng)中可以避免電解液氧化以及由此產(chǎn)生的讓鋰離子電池性能下降的氣體和酸。因此,通過正確的材料設(shè)計和生產(chǎn)工藝,防止轉(zhuǎn)換型活性材料出現(xiàn)溶解,可以獲得更長的循環(huán)和使用壽命。

很有可能通過轉(zhuǎn)換型正極和工程化的低膨脹硅負(fù)極,鋰離子的循環(huán)壽命可延長到10,000次完整循環(huán),同時還具有市場上最高的能量密度-從而打破功率型電池與能量型電池之間的妥協(xié)。

先進(jìn)的陶瓷隔膜和更好的電解液。我們預(yù)計,電解液和隔膜的發(fā)展將帶來更小但關(guān)鍵的創(chuàng)新。商用鋰離子電池中使用的電解液通過在電極表面發(fā)生反應(yīng)和分解而降解。但是在分解時,它們會形成表面層——所謂的負(fù)極上的固體電解液相界面圖9嵌入型材料使用穩(wěn)定的晶體結(jié)構(gòu)主體,鋰原子可以輕松進(jìn)出主體而不會改變或損壞它。

轉(zhuǎn)換型材料在反應(yīng)過程中改變主體材料的原子結(jié)構(gòu),使得穩(wěn)定和逆轉(zhuǎn)該過程而沒有副作用變得更具挑戰(zhàn)性。膜(SEI)和正極上的正極電解液相界面膜(CEI)——可以降低這些表面的反應(yīng)性(該過程稱為“鈍化”)并減緩電解液的進(jìn)一步降解。

未來,電解液將變得更耐降解并形成更穩(wěn)定的SEI和CEI鈍化層,從而有助于提高電池的穩(wěn)定性和安全性。在未來10年,大多數(shù)市場中的電解質(zhì)不會轉(zhuǎn)變?yōu)檎嬲墓虘B(tài)-請參閱最后的“額外內(nèi)容”部分了解原因。

此外,多孔聚合物隔膜將被陶瓷和以陶瓷為主的隔膜所取代,這些隔膜可顯著提高熱穩(wěn)定性、壓縮強(qiáng)度和離子電導(dǎo)率,從而使電池更安全、更強(qiáng)大、充電速度更快。13這里將最后一次使用我們的禮堂類比。

打個比方,隔膜就是人們從一個禮堂走到另一個禮堂的走廊。目前的聚合物隔膜就像一個走廊,間隔2英尺、直徑4英尺的柱子遍布在長長的走廊中。當(dāng)人們從走廊一側(cè)沖到另一側(cè)時,他們必須不斷地擠過巨大柱子之間的小間隙。然而,陶瓷隔膜可以開放大部分空間——走廊中使用間隔6英尺、直徑1英尺的小柱子——并且還縮小了走廊的長度,使穿行速度更快。

通過消費(fèi)電子市場擴(kuò)大高性能材料的使用規(guī)模。技術(shù)人員經(jīng)常忽視的一個關(guān)鍵創(chuàng)新要素是如何將新技術(shù)推向市場。對鋰離子電池而言,消費(fèi)電子市場為所有新技術(shù)提供了一條極好而且可能很有必要的上市途徑。

判斷電池技術(shù)是否可用于汽車行業(yè)的最佳方法是:首先看看它是否可用于消費(fèi)行業(yè)。我們在基本鋰離子技術(shù)中就看到了這一點(diǎn),該技術(shù)在進(jìn)入電動汽車行業(yè)之前就開始用于筆記本電腦和手機(jī)。我們在LFP技術(shù)中也看到了這一點(diǎn),該技術(shù)最開始用于電動工具,后來成為混合動力汽車和一些插電式汽車的標(biāo)配。

這種市場進(jìn)入機(jī)會主要適用于可提高性能(不僅是降低成本)的材料創(chuàng)新,因為更好的電池性能在我們每天使用的設(shè)備中具有非常高的價值。這種推理方式有一個推論——聲稱可以顯著提高性能但沒有進(jìn)入任何消費(fèi)設(shè)備市場的新創(chuàng)新可能仍然更多地屬于實驗室實驗,而不是已準(zhǔn)備好進(jìn)行商業(yè)化的技術(shù)。

在大多數(shù)筆記本電腦和手機(jī)中,電池占據(jù)了近一半的空間。電池性能提高50%可以造就更漂亮的產(chǎn)品,或者為新的、更好的功能騰出空間,比如5G、改進(jìn)的相機(jī)、更強(qiáng)的聲效甚至迷你投影儀。

當(dāng)然,就像鋰離子電池是小型手機(jī)的關(guān)鍵推動因素一樣,更新的電池也將成為我們佩戴而非攜帶的更小型設(shè)備的關(guān)鍵推動因素。與購買早期的電動汽車有助于推動低成本電動汽車的研發(fā)不同,購買配備了先進(jìn)電池的手機(jī)將有助于推動研發(fā),加速電動汽車革命。

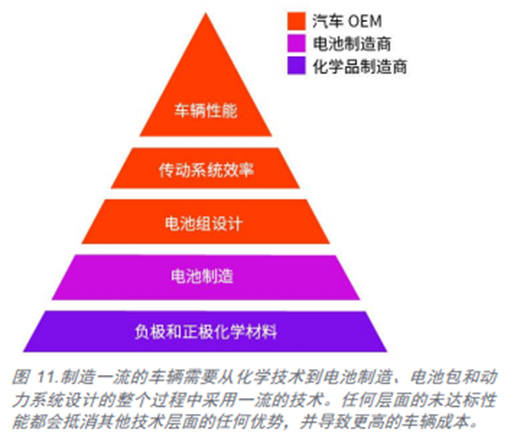

即將到來的材料創(chuàng)新匯總。最充分地利用這些可產(chǎn)生顯著性能改進(jìn)的組件才是關(guān)鍵,因為它們幾乎構(gòu)成了組裝的鋰離子電池的全部。當(dāng)您制造電池的材料具有更高的性能時,電池本身的性能很快就會變得更高——無論您使用的制造工藝或規(guī)模如何,或者您所針對的市場如何。

然而,除了這些材料改進(jìn),我們還設(shè)想了對電池制造方式進(jìn)行重大改進(jìn),下一節(jié)將討論此內(nèi)容。制造方式改進(jìn)可以同我們剛剛介紹的組件改進(jìn)密切協(xié)同,從而進(jìn)一步加快成本下降和性能提高。

機(jī)遇-鋰離子制造的改進(jìn)

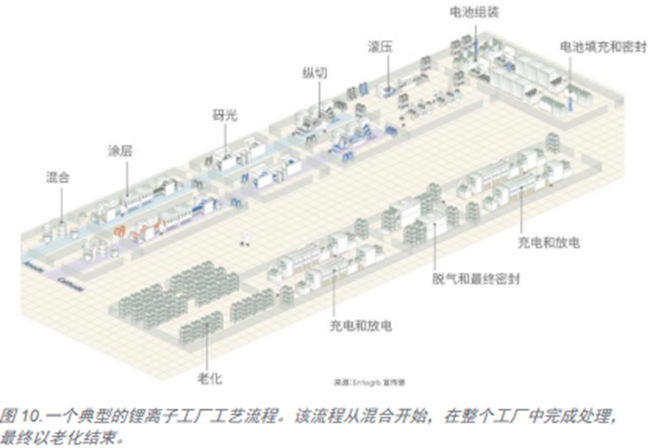

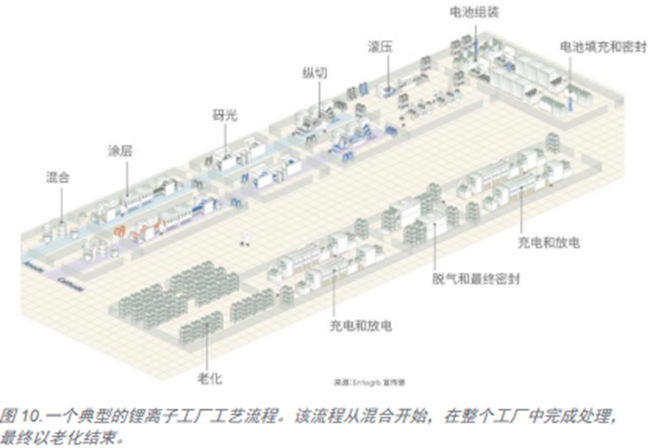

制造基礎(chǔ)。除組件(材料)、研發(fā)成本、銷售成本和利潤外,電池制造成本的貢獻(xiàn)者主要有以下三個:(i)極片的生產(chǎn)(約占40%),(ii)電池組裝(約占20%)和(iii)電池精加工(約占40%)。下面分開介紹三個方面。

(i)極片的生產(chǎn)(約占40%)

當(dāng)今極片的生產(chǎn)是將活性材料(負(fù)極顆粒或正極顆粒)與百分之幾的導(dǎo)電添加劑、少量粘結(jié)劑和液體溶劑(例如水)混合后形成一種漿料。14然后將這種漿料在金屬箔集流體(銅上是負(fù)極,鋁上是正極)上鑄膜形成約0.2-0.4毫米厚的涂層。

之后將其緩慢干燥以去除液體溶劑,然后對其加壓以將涂層密度提高至約0.06-0.09毫米厚度(人類頭發(fā)直徑的一半),最后進(jìn)行真空干燥以去除表面上殘留的任何水分子。

然后將電極以負(fù)極極片、隔膜、正極極片、隔膜等順序切割并堆疊(或卷繞)在一起。根據(jù)我們的類比,每次重復(fù)的堆疊類似于中間通過走廊相連的兩個禮堂。對于典型的手機(jī)電池,可能重復(fù)堆疊20-30次。對于較厚的汽車電池,可能重復(fù)堆疊100次。盡管堆疊是最簡單的可視化方法,但通過將一對長電極纏繞成圓柱形也可以實現(xiàn)相同的效果。

然后將這組堆疊(或纏繞)的電極和隔膜放在外殼內(nèi)(鋁制硬殼或袋狀軟殼體)并充滿電解質(zhì)。然后電池單元經(jīng)歷初始的充電-放電循環(huán)以“化成”電池。第一個充電-放電“化成”電池步驟會導(dǎo)致許多一次性副反應(yīng),這些副反應(yīng)“鈍化”電池電極,使它們在循環(huán)期間保持穩(wěn)定(即鈍化)。

“化成”過程完成后,副反應(yīng)氣體會被抽空并且電池被永久密封。最后,電池經(jīng)歷漫長的老化和質(zhì)量控制測試,然后才能發(fā)往電池包組裝場所。這是一個漫長的過程。

圖 10.一個典型的鋰離子工廠工藝流程。

先進(jìn)電極的生產(chǎn)。在接下來的10年中,電極生產(chǎn)將出現(xiàn)三項重大改進(jìn)。

首先,該行業(yè)將用干法電極加工(無溶劑)或快干的水基加工(負(fù)極生產(chǎn)已經(jīng)使用了水)替代所有用于電極鑄膜的有毒有機(jī)溶劑。這可降低干燥機(jī)的成本,因為現(xiàn)在需要干燥機(jī)來捕獲有毒的有機(jī)溶劑,以便回收利用。使用水以后,可以消除昂貴的捕獲和回收組件(而不會對環(huán)境造成危害)。

其次,我們預(yù)計電極設(shè)計將變得更為復(fù)雜。如今的電極是由大小隨機(jī)、朝向隨機(jī)且壓實相對較差的活性材料制成的——這為鋰離子在電解液中的移動形成了彎曲的長路徑。在材料科學(xué)中,這些路徑被描述為“曲折的”。

這些曲折的路徑就像禮堂中的座位沒有成排擺放,只是隨意地擺放一樣。如今的電極還使用了過量的非活性材料,包括聚合物粘結(jié)劑和導(dǎo)電添加劑,因為僅將這些非活性材料分布到電極中需要它們的地方(顆粒相互接觸的點(diǎn))就非常困難。

未來,電極將更多地采用能顯著減少曲折路徑的設(shè)計,以實現(xiàn)更快的離子傳輸,因為將使用更少量但精確分布的非活性材料(通過新的加工技術(shù))制造它。這可讓更均勻和更有序的活性材料顆粒具有更大的厚度和密度,從而減少電池中所需的重復(fù)堆疊數(shù)量,加速制造過程并降低成本。

最后,具有更高強(qiáng)度和附著力的更好的粘結(jié)劑將確保電極的完整性,同時減少粘結(jié)劑的用量。這些更強(qiáng)的粘結(jié)劑還可以減輕電極的膨脹,最大限度減少電解質(zhì)與活性材料在粘結(jié)劑/顆粒界面上的不良反應(yīng),并降低電阻。15,16總的來說,更好的粘結(jié)劑有助于顯著擴(kuò)大電極的設(shè)計空間,進(jìn)而可以提高性能并降低成本。

(ii)電池組裝(約占20%)

先進(jìn)電池的組裝。電池組裝上的改進(jìn)來自于多個組件的組合。例如,隔膜可以并且很可能將集成到負(fù)極的頂面中,而不是作為負(fù)極和正極之間的獨(dú)立一層。

目前獨(dú)立隔膜的處理非常困難。它們現(xiàn)在薄至8μm(微米),由于多孔性而很難用吸力拾取,由于高度的非導(dǎo)電性和靜電荷的頻繁移動而很難固定以進(jìn)行精密組裝,并且對可能導(dǎo)致電池災(zāi)難性故障(包括起火)的微小缺陷很敏感。

更好的方法是在堆疊或纏繞過程前將一層非導(dǎo)電性隔膜材料直接集成到電極上。

我們還期望能夠以更快的速度堆疊或纏繞更均勻的電極,讓電極具有更好的機(jī)械性能和對集流體的粘附性。先進(jìn)的傳感器和在線診斷同樣可以在不犧牲質(zhì)量的情況下最大限度提高電池組裝速率。快速激光切割技術(shù)的發(fā)展最終將取代機(jī)械電極切割,因為它提供了更好的邊緣質(zhì)量,并且可以消除會導(dǎo)致短路和降低電池產(chǎn)量的碎片。

(iii)電池精加工(約占40%)

先進(jìn)電池的精加工。我們預(yù)計在電池精加工方面也將出現(xiàn)三項關(guān)鍵改進(jìn)。首先,陶瓷隔膜的使用和不那么曲折的電極將大大加快電解液填充到干電池中的速度。

如今的聚合物隔膜在將電解液吸入電池方面的效率很差,而且只有大約40%的孔隙率。陶瓷隔膜的孔隙率最高可達(dá)80%,并具有出色的電解液吸入性能,既提高了充電性能,又加快了制造過程。

其次,使用優(yōu)化的脈沖或交流充電17的新型充電算法可以加速電極鈍化的形成并提高其質(zhì)量,延長循環(huán)壽命并加快制造速度。最后,改進(jìn)的電池診斷精度可最大限度減少老化和質(zhì)量控制步驟的時長。

例如,將更精確的電子設(shè)備與全新的診斷技術(shù)結(jié)合使用,例如使用超聲波18,能夠比如今的流程更快地檢測出電池性能中不想要的不規(guī)則性,并提高質(zhì)量合格率,從而降低了總成本。

集成式電池、模組和電池包設(shè)計。有些創(chuàng)新可能只適用于決定在內(nèi)部承擔(dān)電池制造的原始設(shè)備制造商(OEM),就像大眾和特斯拉似乎正在做的那樣,或者適用于尋求更靠近車輛底盤設(shè)計的電池制造商,像CATL試圖做的那樣。

如果電池與模組和電池包在同一家工廠生產(chǎn),而不是作為組件出售,就可以將電池、電池包和汽車的制造流程集成在一起,并進(jìn)一步定制電池設(shè)計以適應(yīng)專有模組。

在定制設(shè)計過程中,可以將電池形狀設(shè)計為直接連接到模組中并創(chuàng)建與冷卻系統(tǒng)的理想連接,從而無需圍繞預(yù)先存在的電池來設(shè)計模組和冷卻系統(tǒng)。

更進(jìn)一步,可將電池外殼設(shè)計為模組的基礎(chǔ)結(jié)構(gòu)——基本來講就是將電極直接構(gòu)建到模組中,而不是構(gòu)建將要組裝成模組的電池。

還可以為每輛車定制電池的高度——較大的車輛將使用更高的電池(在電動汽車的地板下垂直排列)以滿足SUV更高電池容量的需求,而無需改變電池包平臺的設(shè)計。例

如,轎車和SUV將具有相同的電池包布局和架構(gòu),但SUV可以使用高20%的電池。對于擁有許多汽車OEM客戶的獨(dú)立電池制造商來說,這是困難的,因為每家OEM都有自己的模組技術(shù)。

從電池到汽車的一體化制造過程允許在將電池組裝到模組、電池包或車輛中的同時完成電池的老化。這意味著您可以在電池老化的同時庫存更少的電池,從而節(jié)省成本。如果在模組集成后發(fā)現(xiàn)有缺陷的電池(電池老化的好處之一就是發(fā)現(xiàn)故障),在容錯模組設(shè)計中,如果在設(shè)計模組時考慮了容錯,就可以斷開、更換、移除電池。

制造創(chuàng)新匯總。盡管鋰離子電池制造工藝在過去30年中得到了極大的改進(jìn),但仍有不錯的機(jī)會簡化它、提高性能,以及加快制造速度以降低成本。雖然這些改進(jìn)的影響力不如材料組件改進(jìn)那么大,但由于制造改進(jìn)是互補(bǔ)的,因此其綜合影響可能是變革性的。

參考資料:sila

作者:首席執(zhí)行官 Gene Berdichevsky 和 首席技術(shù)官 Gleb Yushin Sila Nanotechnologies Inc.

原文始發(fā)于微信公眾號(艾邦儲能與充電):儲能技術(shù)的未來:新材料技術(shù)和電池制造工藝創(chuàng)新