復合銅箔為“銅-高分子材料-銅”的“三明治”結構,具備性能+成本雙重優勢。

1)性能優勢:質地柔軟、延展性及抗壓性能佳,可有效抑制鋰枝晶產生,降低電池內部短路風險, 提升電池能量密度與安全性。

2)成本優勢:復合銅箔單位成本主要包括原材料(銅、靶材、基膜)、設備折舊(磁控濺射設備、水電鍍設備)和其他費用(水費、電費、人工及其他)。

?

1

負極集流體:電池負極活性物質的承載體

1.1.集流體簡介:承載負極材料、匯集電流的結構件

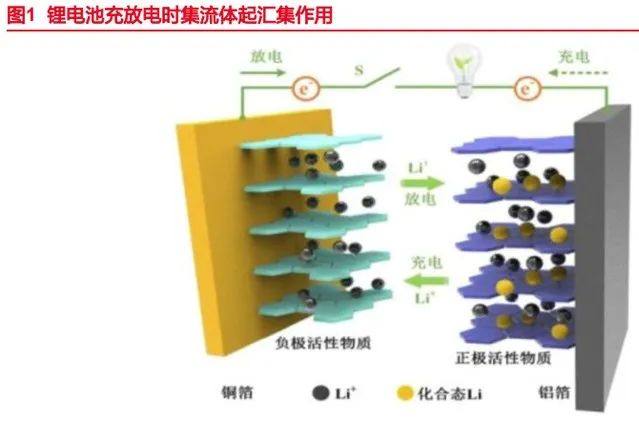

集流體指匯集電流的結構件,在鋰離子電池上主要指的是金屬箔,如銅箔、鋁箔。在電池充放電過程中,正極活性物質產生的電流需要通過集流體匯集,形成較大的電流,再通過外部傳輸到負極材料。因此,集流體應與活性物質充分接觸,以便盡可能降低電池內阻,從而有效提升電池整體性能。

?

資料來源:GGII,東海證劵研究所

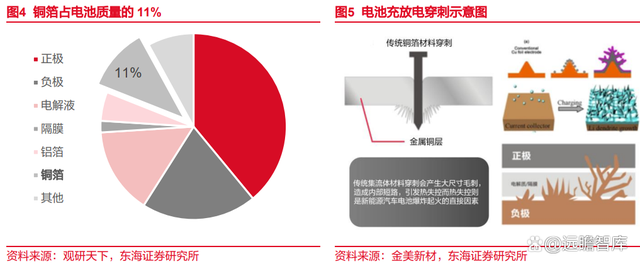

當前作為行業主流使用的鋰電負極集流體為銅箔。電池負極的電勢相對較低,金屬銅的嵌入容量相對較小,鋰離子不易與其產生合金化反應,因此負極集流體主要使用銅箔。但作為傳統材料的銅箔存在一些長期難以解決的問題,包括:1)原材料影響,生產成本高、重量占比大等不可避免;2)安全隱患,當鋰電池面臨極端情況或受到穿刺后,容易造成電池內部短路,從而導致電池自燃。

?

因此,當前傳統銅箔的核心發展路徑十分明確——向更薄發展。更薄的銅箔可以有效降低電池集流體使用成本、減少金屬銅的使用則能夠提升電池整體能量密度,目前規模化生產的最薄銅箔達到 4.5μm,較 8μm 銅箔能夠提升約 6%的電池能量密度。

1.2.銅箔市場整體規模:行業維持高增長,市場集中度較低

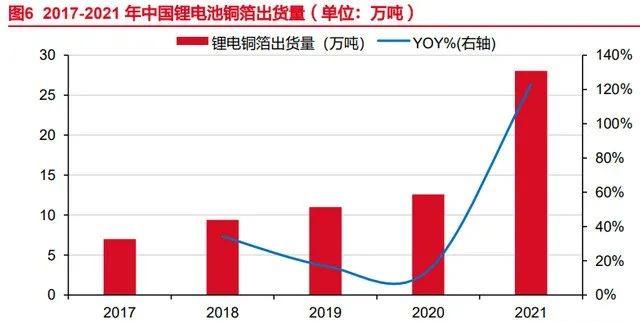

在碳中和大環境下,國內鋰電及上游材料行業保持高增長態勢。2021 年我國鋰電銅箔出貨量達到 28.05 萬噸,同比增長 122.9%,主要得益于新能源汽車需求帶動動力電池需求高漲。21 年全年國內動力電池出貨量達到 220GWh,未來幾年隨著全球新能源汽車、儲能、 3C 數碼等市場需求的持續增長,預計 2022 年鋰電銅箔市場需求量約 38.75 萬噸。

?

資料來源:GGII,東海證劵研究所

極薄化趨勢帶動 6μm 以下銅箔占比提升。2018 年以來,6μm 以下銅箔出貨占比呈現出上升的趨勢,2021 年占比超過 6 成(其中 6μm 占比為 58%,4.5μm 占比為 6%)。隨著鋰電銅箔極薄化趨勢確定,各銅箔企業加快布局 pet 銅箔等輕薄銅箔,2021 年各大銅箔企業 6μm 銅箔出貨量普遍占到企業銅箔產品出貨的 80%以上。其中,諾德股份、嘉元科技等部分企業已實現 4.5μm 銅箔產品的小批量供貨,其他企業也在加快 4.5μm 銅箔的研發量產進程。

?

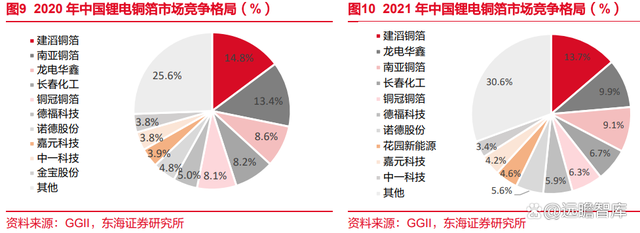

鋰電銅箔市場集中度較高。2021 年國內 Top5 企業的市場占有率(按出貨量計算)為 45.7%,Top10 企業的市場占有率達 69.5%。隨著多家銅箔企業新建產能陸續投放市場,市 場競爭有一定的加劇。2020-2021 年市場 CR5 下降 7.4pct,CR10 下降 5.0pct。

?

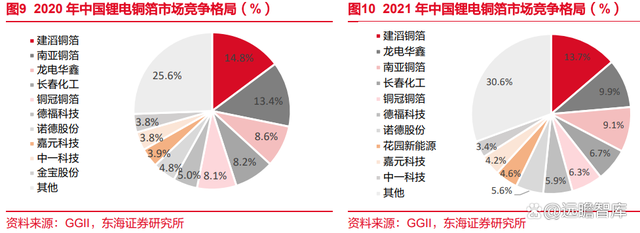

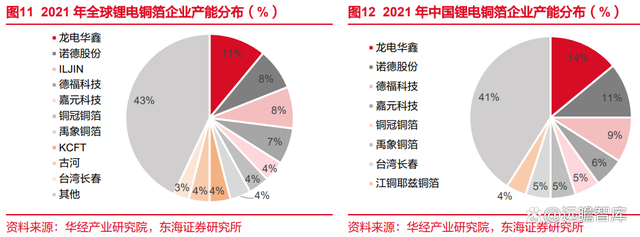

我國是鋰電銅箔主要生產國。從全球鋰電銅箔產能分布來看,2021 年中國鋰電銅箔產 能占比達 75%,為世界鋰電銅箔主要產區。龍電華鑫、諾德股份、韓國 ILJIN 產能位列前三, 占比分別為 11%、8%、8%。國內市場中,龍電華鑫、諾德股份、德福科技產能產比均在 9% 以上,位列第一梯隊;嘉元科技、銅冠銅箔、禹象銅箔、臺灣長春和江銅耶茲銅箔為第二梯隊。

?

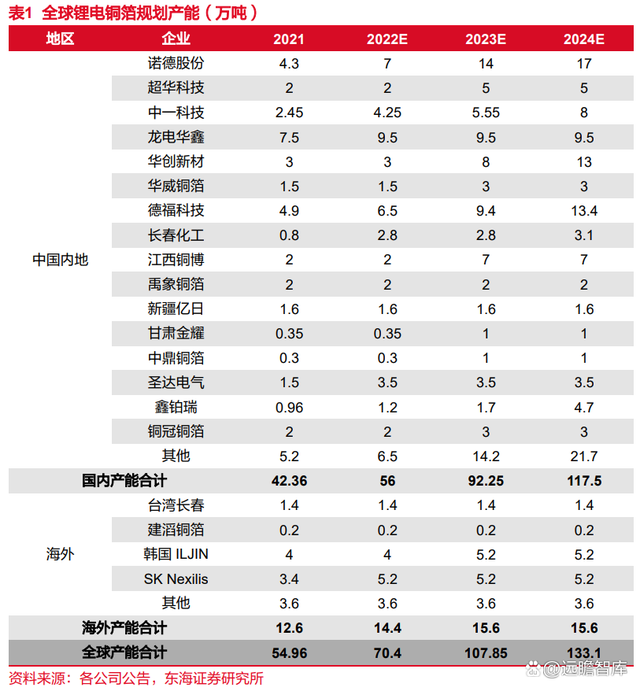

下游需求旺盛,頭部銅箔企業正在加速產能布局:

?

1)諾德股份:現擁有青海西寧、廣東惠州兩大生產基地,合計產能 8.5 萬噸/年。2022 年 1 月公司宣布在湖北黃石投建 10 萬噸銅箔材料基地;5 月宣布在江西貴溪投建 10 萬噸 超薄鋰電銅箔生產基地,總投資 25 億元,分兩期建設,其中一期 5 萬噸預計于 2023 年投 產 2 萬噸、2024 年投產 3 萬噸,二期 5 萬噸預計于 2025 年開始建設。在建項目投產后, 公司產能將得到大幅提升。

?

2)德福科技:目前擁有江西九江和甘肅蘭州兩大生產基地,截止 21 年末總產能為 4.9 萬噸/年,預計 2022 年底產能可達 6.5 萬噸/年。同時公司計劃在蘭州新建 15 萬噸鋰電銅箔 產能,到 2025 年蘭州基地總產能將達 20 萬噸/年。

?

2

復合銅箔:鋰電負極集流體新星

2.1.原理:“三明治”結構有效提升電池綜合性能

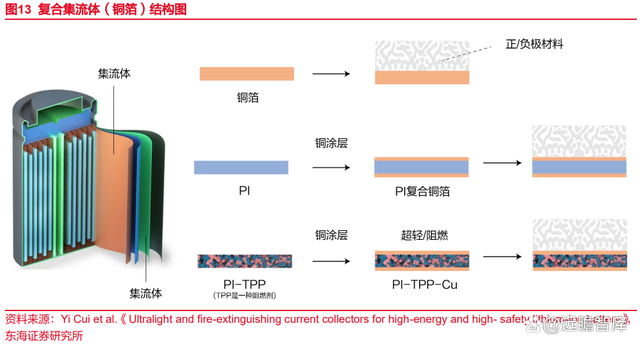

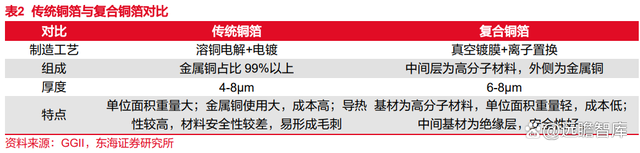

復合銅箔能夠有效解決傳統銅箔的成本及安全問題。復合型銅箔采用“銅-高分子材料-銅”的“三明治”結構,較傳統銅箔有著明顯的優勢。以 PET 銅箔為例,復合銅箔較傳統銅箔能夠降低約 2/3 的金屬銅使用,當產品大規模量產后,其生產成本有望大幅降低。同時, 更少的使用銅能夠有效降低電池本身重量,提升電池能量密度。

?

復合銅箔的制作工藝是在基材為 3-8μm 厚度的高分子材料(PET、PP、PI 等)表面通 過磁控濺射的方式,制作一層 50nm 左右的金屬層,從而達到基材表面金屬化,形成半成品。接著通過水電鍍的方式將厚度 1μm 及以上的銅通過離子置換的方式電鍍至基材上,最終制 成合計厚度約 5-10μm 的復合銅箔。

?

表2 傳統銅箔與復合銅箔對比

?

2.2.復合銅箔的特點:優異的性能契合市場需求

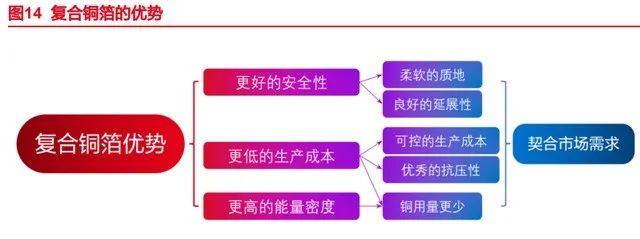

復合銅箔更加貼近市場實際需求。傳統銅箔為了保證材料的機械性能,存在理論的厚度 上限,同時更輕薄的銅箔也帶來了更高昂的加工費用。隨著技術迭代,復合銅箔比傳統銅箔 有著更柔軟的質地、更好的延展性、更優秀的抗壓性能,能夠幫助電池提升能量密度、控制 生產成本,更加貼合市場需求。

?

資料來源:公開資料整理,東海證券研究所整理

2.2.1.更好的安全性:抑制鋰枝晶產生,降低電池內部短路風險

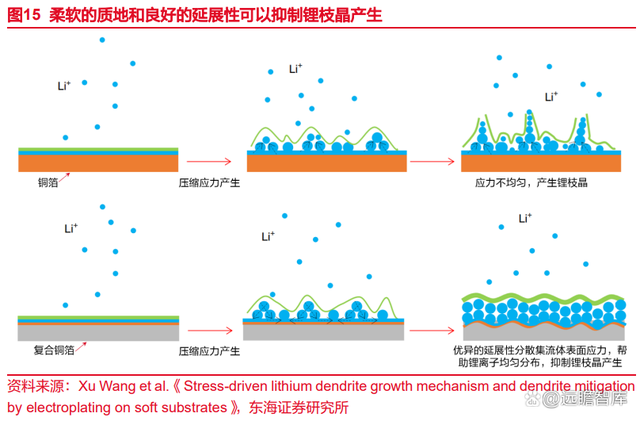

1)復合銅箔柔軟的質地和良好的延展性可以有效抑制鋰枝晶產生。鋰電池在充放電過 程中,會有部分鋰離子無法順利進入負極石墨層之間,而是堆積在負極材料和集流體表面。傳統銅箔因其柔韌性、延展性較差,導致表面應力分布不均勻,無法抑制鋰枝晶生長。當鋰 枝晶達到一定長度,將有可能穿刺電池隔膜,造成電池內部短路。相反,復合銅箔因其材料 柔軟、延展性優越,可以有效分散集流體表面應力,幫助鋰離子沉積均勻,抑制鋰枝晶產生, 從而提升鋰電池安全性能。

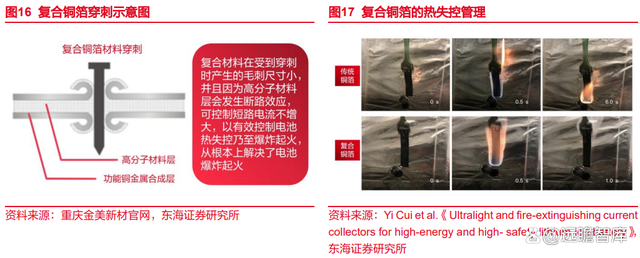

2)復合銅箔能夠降低電池內部的短路風險。鋰電池在極端環境下遭遇穿刺時,金屬箔 易形成毛刺,且毛刺方向是任意的,很容易二次刺穿隔膜,造成不可逆轉的嚴重后果。而復合銅箔基材作為高分子材料,本身不易斷裂,其次 1μm 厚度的金屬銅很難刺穿隔膜。即便 電芯遭到穿刺,復合銅箔也會發生斷路效應,控制短路電流不增大,有效提升了電池的安全 性能。

根據相關研究,以 PI 為基材的復合銅箔,在基材中加入 TPP(阻燃劑),當電池燃燒過 程中,能夠有效較低氧氣含量,做到自我滅火,提升安全性能。

2.2.2.更低的生產成本:提高卷繞速度、設備國產化

1)復合銅箔優秀的抗壓性和良好的延展性可以滿足電芯高速卷繞要求,從而提高生產 效率。當前鋰電池的生產工藝主要以卷繞為主,卷繞工藝決定了集流體需要良好的延展性。正、負極集流體在生產過程中需要經歷“縮卷拉放”,在這一過程中,集流體需要承受更大 的拉力。復合銅箔優異的抗壓性要遠遠超過純銅材質,因此當材料的抗壓性提升后,可以在 生產過程中加大設備拉力,進而提升產品生產效率。

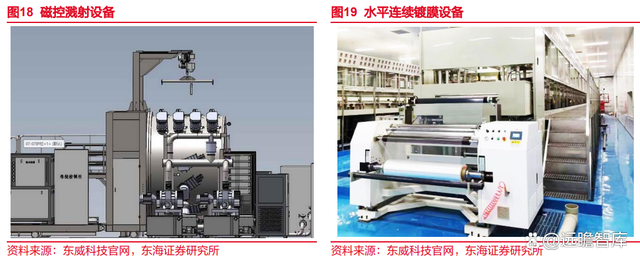

2)我國已經實現了復合銅箔生產設備的量產。復合銅箔的生產設備包括磁控濺射設備 和水平連續鍍膜設備,這兩種設備國內均能生產,并已實現規模化交付使用,極大解決了膜 類產品的生產設備進口難等問題。

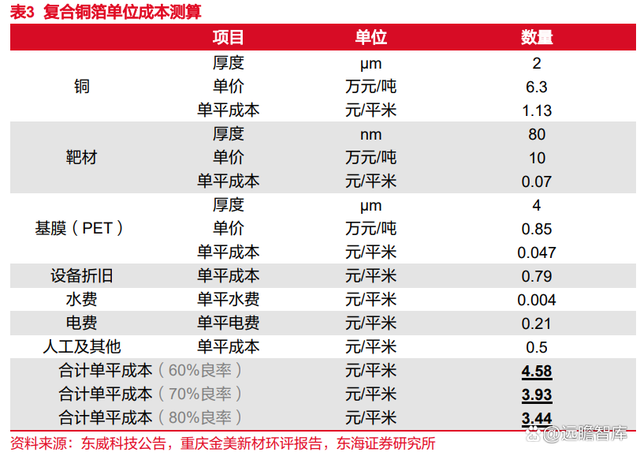

3)單位成本擁有明顯優勢。復合銅箔單位成本測算主要包括原材料(銅、靶材、基膜)、 設備折舊(磁控濺射設備、水電鍍設備)和其他費用(水費、電費、人工及其他)。基于此我 們做出如下假設:

i. 原材料:假設金屬銅單價 6.3 萬元/噸、靶材單價 10 萬元/噸、基膜(PET)單價 0.85 萬元/噸,合計原材料單平成本約 1.25 元/平米。

ii. 設備折舊:假設磁控濺射設備 1500 萬元/臺、水電鍍設備 1100 萬元/臺。根據東威 科技公告,設備平均折舊年限約 10 年,殘值為 0,設備幅寬 1.65 米,未量產前年 均工作 4800 小時,得到設備折舊單平成本約 0.79 元/平米。

iii. 其他費用:根據重慶金美新材環評報告書,假設單平水費 0.004 元、單平電費 0.21 元、人工及其他單平成本 0.5 元,合計其他費用單平成本約 0.714 元/平米。

綜上,根據假設所得單位成本為:在良率為 60%時,單平成本為 4.58 元/平米;在良率 為 70%時,單平成本為 3.93 元/平米;在良率為 80%時,單平成本為 3.44 元/平米。

2.2.3.更高的能量密度:降低電芯質量,提升電池能量密度

采用復合銅箔可以有效提升電池能量密度。電池廠商為了提升電池能量密度,在研發過 程中采取兩種途徑:一是采用更高能量密度的正極材料、二是在原有電池中通過更換部分材 料以降低電池重量。當前負極集流體使用最為廣泛的是銅箔,其在電芯中重量占比約為 12- 15%。若使用復合銅箔替代傳統銅箔,可以有效降低電芯質量,達到提升電池質量能量密度 的目的。

?

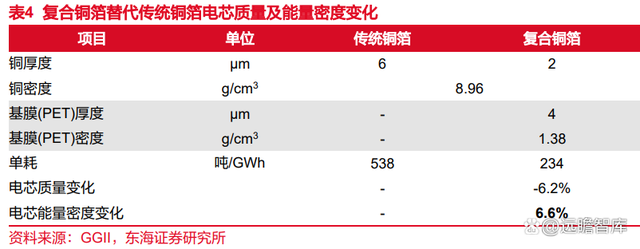

對比 6μm 傳統銅箔和 6μm 復合銅箔(基膜選用 PET)

?

復合銅箔的結構一般為中間 4μm 的 PET 材料,正反兩面各 1μm 的銅,總厚度 6μm。PET 的密度約為 1.38g/cm3,遠低于金屬銅。根據測算,使用復合銅箔替代原有銅箔可降低 負極集流體質量約 56%,電芯整體質量下降約 6%,電芯質量能量密度可提高約 6.6%。

?

根據比亞迪公開專利,對復合集流體的測試包括:使用 1+1μm 的銅箔+3μmPP 復合銅 箔的電池 2 比使用傳統 6μm 銅箔的電池 0 能夠提升約 3.3%的能量密度;而更進一步,電池 1 將正極傳統 10μm 鋁箔替換為 3+3μm 鋁箔+4μmPP 的復合鋁箔,電池能量密度可較電池 0 提升 6.1%。

?

2.3.工藝流程:目前以兩步法為主,部分采用三步法

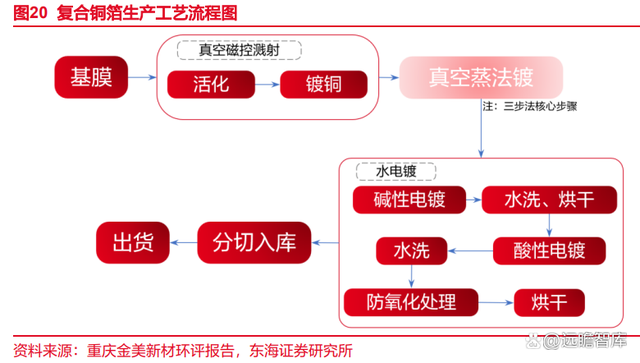

當前復合銅箔的生產工藝主要為兩步法和三步法。兩步法包括:真空磁控濺射鍍和水電 鍍;三步法是在兩步法中間增加一步,包括:真空磁控濺射鍍、真空蒸發鍍(三步法獨占) 和水電鍍。

?

表6 復合銅箔生產工藝對比傳統銅箔生產工藝

?

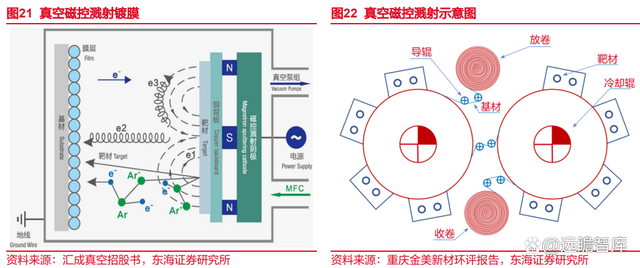

真空磁控濺射鍍膜是復合銅箔制造工藝的第一步,也是最關鍵的一步。真空磁控濺射鍍膜是使用高能等離子體(復合銅箔工藝中主要使用氬離子 Ar+)轟擊靶材,使靶材以原子團或離子形式被濺射出來,沉積在基膜表面,最終形成厚度約 30-50nm 的薄膜。該步驟的化學反應式為:陰極 Cu+2Ar+→Cu2+;陽極 Ar–e → Ar+。

?

真空蒸發鍍膜是三步法的核心步驟。真空蒸發鍍膜是在真空條件下,通過加熱金屬銅使其以原子團或分子團形式被蒸發出來,并沉降在基膜表面形成薄膜。

真空蒸發鍍膜蒸發的金屬銅沉積量約是磁控濺射的三倍,可以更加有效地幫助銅的沉積,使金屬銅層分布更加均勻,彌補兩步法銅層厚度不足的問題。

?

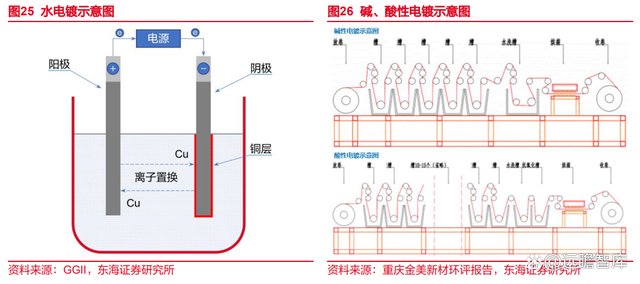

水電鍍步驟的核心是加厚金屬銅層,以達到所需厚度。水電鍍本質上是一種置換反應, 將置換的兩極置于溶液中,溶液中的銅離子被還原為銅,沉積在基膜表面,形成目標厚度的 銅層。目前水電鍍工藝相對成熟,各公司的解決方案各有差異。

?

根據重慶金美新材的環評報告,將水電鍍工藝分為堿性電鍍和酸性電鍍兩步,堿性電鍍 可以增加金屬銅層表面的致密性,酸性電鍍可以使金屬銅層表面更加光滑勻稱。

?

2.4.復合銅箔基膜材料:PET 脫穎而出

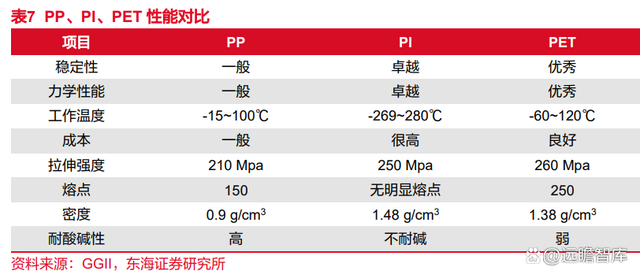

PET 憑借其優異的性能脫穎而出。復合銅箔的原材包括基膜(高分子材料)和金屬銅。而基膜的選擇主要包括 PP(聚丙烯)、PI(聚酰亞胺)和 PET(聚對苯二甲類脂)等,由于 PI 價格過高,違背了復合銅箔生產的初衷,因此一般不選用 PI 作為基膜。對比 PP 和 PET, PP 優勢在于:耐酸堿性強,密度相對較低;PET 優勢在于:結合力優越,熔點更高,工作溫度范圍更廣,拉伸強度更好。結合兩種材料的性能,當前 PET 更加適用于復合銅箔的基膜。

?

3 復合銅箔市場需求及空間測算

3.1.下游市場:動力電池高增長,儲能緊隨其后

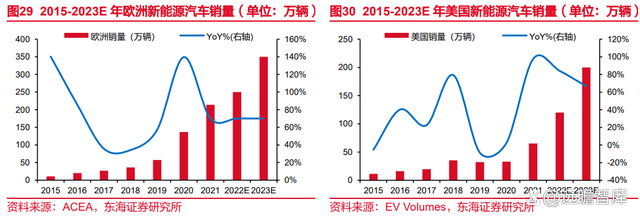

歐盟對碳排放要求更加嚴苛,補貼持續加碼。歐洲各國新能源汽車政策效果顯著,購車 優惠促進新能源汽車銷量進一步提升。歐洲汽車排放政策趨嚴,到 21 年底政策要求所有汽 車平均碳排放量不高于 95g/km。政策及排放標準促進新能源汽車需求火爆,2014-2021 年 新能源汽車年銷量由 10 萬輛增至 214 萬輛,CAGR 達 55%,2021 年同比增長 70%,其中 純電動車占比過半。

?

美國政府加速汽車電動化,市場發展空間巨大。2021 年美國新能源汽車銷量 65.2 萬輛, 同比增長 101%,但目前美國新能源汽車滲透率依然較低,僅為 4.3%。美國政府去年宣布 到 2030 年新能源車銷售量將占汽車總銷量的一半,同時環境保護署 EPA 重新設定燃油車 排放標準,從 40MPG 提升至 52MPG。此外 2022 年為美國電動皮卡發展元年,多家車企 推出新型電動皮卡,年底美國電動車銷量有望達到 120 萬輛。

?

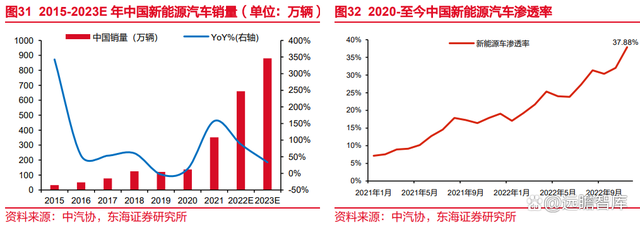

中國新能源汽車市場發展迅猛,滲透率持續上升。我國新能源汽車在當前政策下發展迅 猛,2020年成為全球最大的新能源汽車市場。2021年全年銷量352.1萬輛,同比增長158%, 截至 22 年 11 月銷量達到 605.8 萬輛,同比增長 103.6%,22 年 11 月單月滲透率創下歷史 新高,達 37.9%。此外我國造車新勢力市場份額逐步增加,月度交付量屢創新高,自主品牌 強勢發展,比亞迪作為典型國產車企今年宣布停產燃油車,銷量也成功創下新高。我們預計 今年國內新能源汽車總銷量將超 680 萬輛。

?

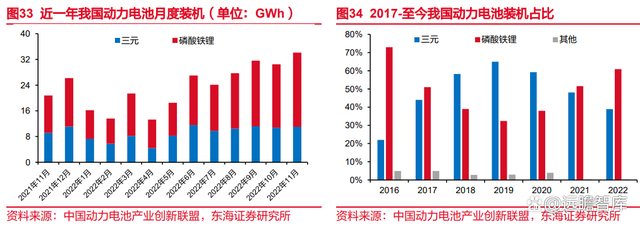

整體裝機量顯著增加,磷酸鐵鋰占據更大市場。受益于中低端新能源汽車銷量增加及電 池技術的提升,2022 年前 11 個月內磷酸鐵鋰電池的裝機占比達到了 67.7%(去年同期僅為 55.8%),市場份額維持增長趨勢。同期動力電池裝機量達到 34.1GWh,其中三元裝機量 11GWh,鐵鋰裝機量 23.1GWh。我們預計國內全年動力電池裝機量可達 300GWh。

?

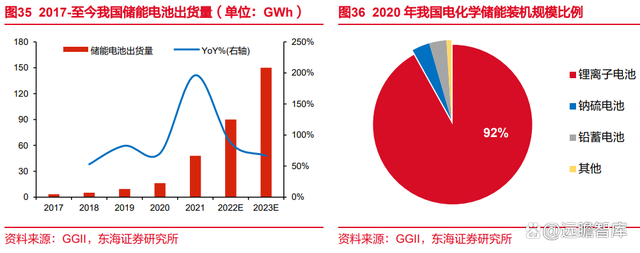

隨著新能源發電裝機規模的迅速擴張,儲能市場得到快速發展。電化學儲能作為儲能方 式中不可或缺的一部分,近年來出貨量快速增長。2021 年我國儲能電池出貨量達到 48GWh, 同比增長 200%,其中鋰離子電池占比約九成。在政策制度推動下,新能源發電項目需要配 套儲能,2022 年我國儲能電池出貨量有望進一步增加,預計全年出貨約 90GWh,帶動儲能 電池上游材料環節發展。

?

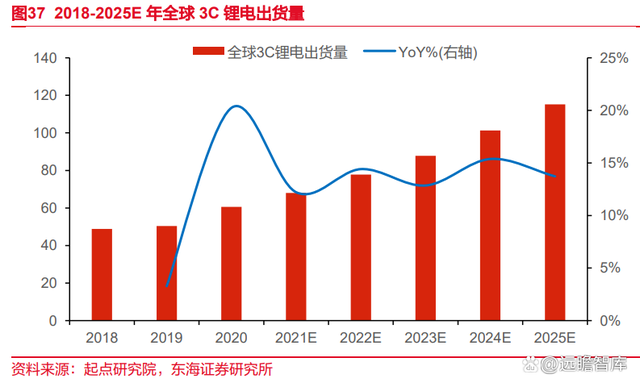

隨著電子設備的迭代更新,消費類電池市場需求顯著增長。當前 5G、云計算、AI 等高 新技術的發展,以及可穿戴設備、電子煙、無人機等電子設備不斷涌入市場,市場對消費類 電池的需求持續增長。預計全球 3C 消費類鋰電池出貨量將從 2018 年的 48.8GWh 增加到 2025 年的 115.2GWh,CAGR 達到 11.3%。

?

3.2.產業布局及市場空間:多家企業布局,25 年市場空間有望超百億

復合銅箔產業鏈發展初期,生產設備先行。設備端:1)東威科技:公司可量產水平電 鍍設備,2022 年與多家廠商簽訂大額設備訂單;2)驕成超聲:公司目前已經成功研發超聲 波滾焊設備,是復合集流體極耳焊接工藝的必要設備。

?

目前產業進展十分順利,多家企業產品良率表現優異。主要包括:1)重慶金美:最早 研發復合銅箔的企業,采用三步法提升產品性能,綁定行業龍頭企業,其中磁控濺射設備來 源于子公司海格瑞特;2)寶明科技:公司自研磁控濺射設備,良率行業領先,目前已向多 家龍頭企業小量供貨;3)雙星新材:公司 PET 產品行業領先,基膜成本優勢顯著,目前已 向多家龍頭企業送樣。

?

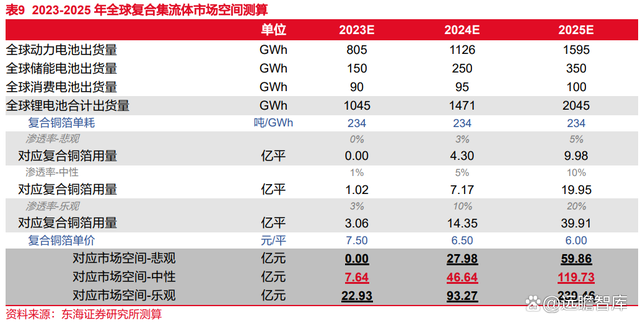

到 2025 年復合銅箔市場空間有望超 100 億元。根據全球鋰電池需求提升趨勢, 2023/24/25 年全球鋰電池出貨量約為 1045/1471/2045GWh,通過測算表明,2023/24/25 年 對應中性滲透率情況,復合銅箔需求約 1.02/7.17/19.95 億平,市場空間約 7.64/46.64/119.73 億元,復合增長率約 150%。

?

3.3.行業公司梳理

3.3.1.寶明科技:轉型復合銅箔領域,開拓新增長曲線

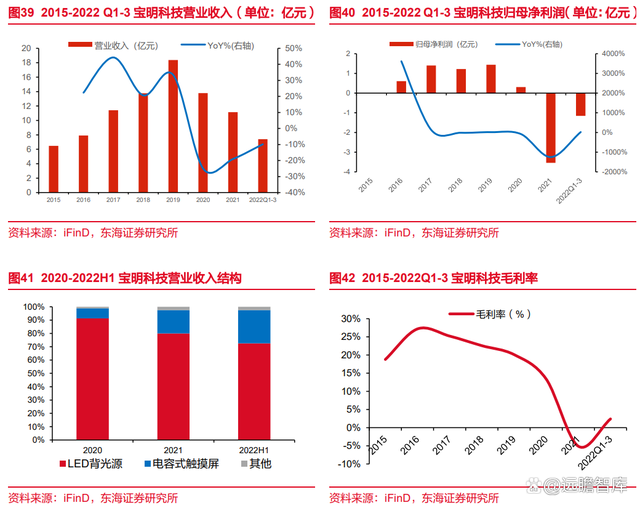

LED 背光源和電容式觸摸屏業務成熟穩定,轉型鋰電復合銅箔領域,開辟新增長點。寶 明科技成立于 2006 年,2020 年在深交所中小板掛牌上市,主營業務為 LED 背光源和電容 式觸摸屏,客戶優質廣泛,直接客戶包括京東方集團、天馬集團、TCL 集團、信利集團、深 超光電、東山精密等國內外知名企業;終端客戶則包括 VIVO、OPPO、小米和三星等。2021 年公司基于背光板技術切入復合銅箔領域,目前規劃有復合銅箔一期產能 1.5 億平/年,預計 將于 2023 年二季度投產,開辟公司新的業務增長點。

?

產品結構調整見效,業績拐點將至。2020 年來公司業績出現虧損,主要是下游消費電 子景氣度降低所致。公司積極調整產品結構,提升車載、筆電、平板等背光源產品占比,降 低手機背光源業務比重,虧損逐漸收窄,未來隨著公司鋰電銅箔實現規模量產,有望順利迎 來業績拐點。2022 Q1-3 公司營收 7.4 億元,同比下降 10%,歸母凈利潤-1.16 億元,同比 增長 22.7%;2022H1LED 背光源業務收入占比達 72.6%,為公司的主要收入來源。目前公 司自研磁控濺射設備,良率行業領先,目前已向多家龍頭企業小量供貨。

?

3.3.2.雙星新材:國產 BOPET 龍頭,未來具備規模優勢

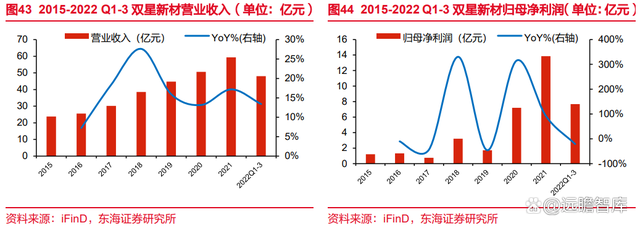

國產 BOPET 龍頭,產能快速擴張。雙星新材成立于 1997 年,2011 年在深交所掛牌上 市,主營業務包括光學材料、新能源材料、節能窗膜材料、信息材料、熱收縮材料五大板塊。當前公司重點布局光學膜,產能快速擴張,規模優勢不斷擴大,2021 年投產二億平光學膜 (一期)30 萬噸產能,預計公司市場份額將進一步提升。公司下游客戶包括 TV 終端廠、光 學組件廠、碳帶打印廠等,光學膜產品成功導入三星、LG、TCL、海信、小米、華為等全球 一線品牌,客戶資源豐富。

主營產品量價齊升,業績快速增長。2022Q1-3 年公司營收 48.1 億元,同比增長 13.4%, 歸母凈利潤 7.7 億元,同比下降 21.1%,2020 年來公司完成生產線升級改造,毛利率大幅 提升,2022Q1-3 年毛利率為 23.6%。2022H1 光學材料膜、聚酯功能膜、新能源材料膜、 可變信息材料膜與熱收縮膜收入占比分別為 30.7%、23.4%、21.4%、6.5%和 5.0%,產品 重心向光學材料膜等高端產品轉移。當前公司 PET 產品行業領先,基膜成本優勢顯著,我 們預計復合銅箔量產后,公司規模效應將凸顯。

3.3.3.東威科技:國內電鍍設備龍頭,充分受益復合銅箔產業化

國內 PCB 電鍍設備龍頭,橫向拓展鋰電、光伏領域具備先發優勢。東威科技成立于 2005 年,2021 年在科創板成功上市,經過近二十年的發展,公司現已成長為國內 PCB 電鍍設備 龍頭,并憑借深厚的技術積淀橫向拓展至復合銅箔水電設備與真空磁控濺射設備領域,成功 開拓了第二增長曲線。目前公司主營業務包括 PCB 電鍍專用設備、五金表面處理專用設備 等傳統業務以及復合銅箔專用設備、光伏電鍍設備等新業務。

?

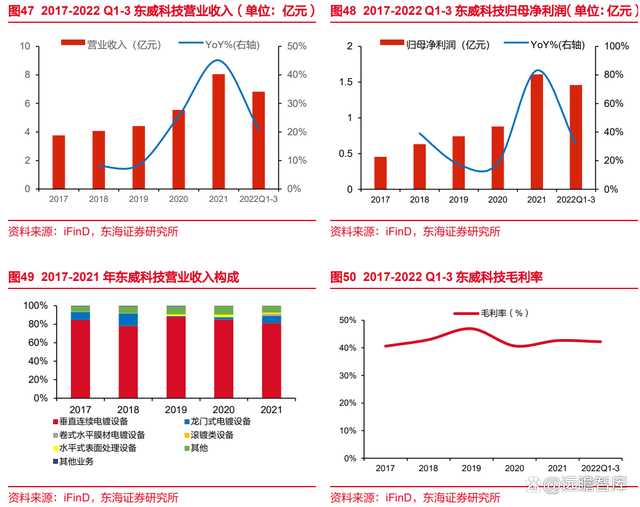

業績穩定增長,垂直連續電鍍設備為公司收入第一大來源。2017-2021 年公司營收由 3.76 億元增至 8.05 億元,CAGR 為 20.9%;歸母凈利潤由 0.45 億元增至 1.61 億元,CAGR 為37.2%。2022Q1-3分別實現營收及歸母凈利潤6.82/1.46億元,分別同比+21.0%/+31.6%。公司毛利率較為穩定,近年來始終維持在 40%以上。垂直連續電鍍設備為公司收入第一大來 源,2021 年營收占比 81.4%,達 6.55 億元。未來隨著復合銅箔、光伏電鍍銅領域產業化進 程不斷推進,業績有望進一步提升。目前公司可以量產水平電鍍設備,已與多家廠商簽訂大 額設備訂單,預計 23 年出貨量可以達到 50 臺上下。

?

3.3.4.驕成超聲:超聲波設備龍頭,橫向拓展豐富業務布局

超聲波設備龍頭,業務版圖逐步擴大。驕成超聲成立于 2007 年,成立之初從事超聲波 裁切業務,主要服務于橡膠輪胎裁切領域;2016 年,公司切入動力電池產業,為下游客戶 提供動力電池超聲波焊接設備;2020 年業務進一步拓展至無紡布、線束、半導體等新領域;2022 年公司在上交所成功掛牌上市。下游客戶包括寧德時代、比亞迪、中創新航、國軒高 科、蜂巢能源、億緯鋰能等一線電池廠商。

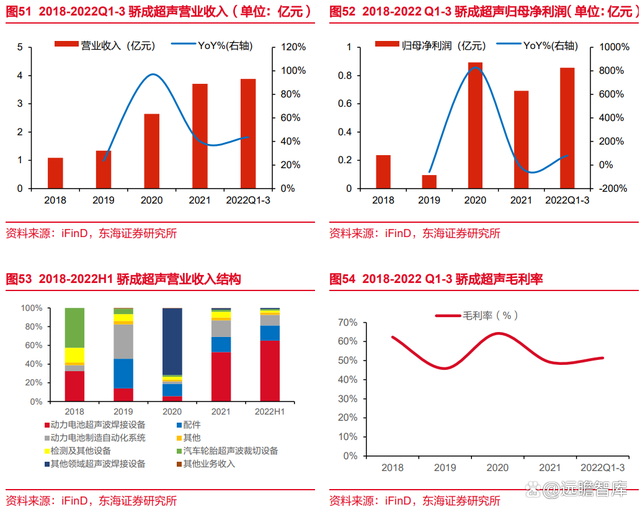

公司業績穩步增長,動力電池超聲波焊接成主要收入來源。2022Q1-3 公司營收 3.88 億 元,同比增長 43.6%,歸母凈利潤 0.86 億元,同比增長 80.3%,毛利率為 51.4%。2021 年 公司動力電池超聲波焊接設備收入占比約 65.1%,為公司收入第一大來源。公司已成功研發 復合集流體極耳焊接工藝必要的超聲波滾焊設備,同時已與寧德時代簽訂到 2024 年的設備 獨供協議。

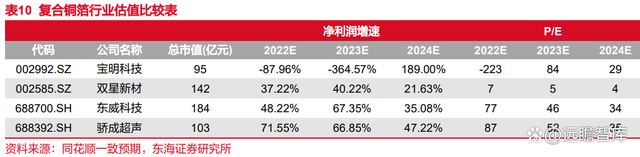

在當前全球電動車行業高景氣發展的背景下,鋰電材料技術迭代為各企業創造新的盈利增長點。我們認為,復合銅箔目前處于發展初期,是設備、良率、生產成本的競爭。建議關注行業核心主線:1)復合銅箔產業化發展初期,產線建設生產設備先行,建議關注能夠量產磁控濺射設備、水電鍍設備的企業;2)目前產品送樣順利,多家企業產品數據表現優異, 建議關注產品良率表現優異的企業;3)目前復合銅箔發展初期,基膜的選取尚有爭議,建議關注國內能夠量產基膜材料的企業。

來源:東海證劵,遠瞻智庫

?

?

原文始發于微信公眾號(鋰電產業通):鋰電池復合銅箔行業深度報告