快充是電車行業發展趨勢,負極是決定快充性能的關鍵材料。隨著電池技術的發展,新能源汽車的續航里程不斷提升,與油車差距縮短,續航焦慮逐步緩解,但充電焦慮仍是行業需要解決的另一大痛點,故發展快充技術是當前行業趨勢之一。快充的目的是提高電動車充電效率,其本質是提高充電功率,目前有增大充電電 流和提高充電電壓兩種方法。從電池端來看,據中南大學《盤點五類快充負極材 料》,快充電池需要在電池材料上做出改變和升級,電池的快充性能短板在負極, 它是電池充電倍率的決定因素,負極對快充的影響強于正極。

當前主流石墨負極比容量接近極限,且快充性能差。目前鋰離子電池負極材料以石墨類為主,現階段市場上的石墨負極產品比容量基本均在 350mAh/g 以上,接近理論比容量上限 372mAh/g,為順應電池提升能量密度的發展趨勢,需要研發 更高比容量的負極材料。另外,石墨材料較慢的嵌鋰過程阻礙了鋰離子電池的快 充應用,主因石墨負極存在析鋰問題,會影響動力電池的使用壽命,同時析出的鋰金屬會以枝晶的形式生長,容易刺穿隔膜,引發電池內部短路,造成嚴重的安全問題。

硅基材料比容量極高,快充性能好,有望成為新一代負極。硅基材料相較石墨材料優勢顯著:(1)硅材料擁有的理論質量比容量高達 4200mAh/g,是石墨材料的 10 倍以上;(2)硅能從各個方向提供鋰離子嵌入和脫出的通道,快充性能優異;(3)硅的對鋰電位高于石墨,充電時析鋰的可能性不大,安全性更高。硅基材 料的這些優勢滿足了新一代負極材料的發展需求。

硅基材料存在首次庫倫效率低、倍率性能和循環性能差等問題。

(1)硅在嵌鋰過程中將會出現嚴重的體積膨脹和結構變化,體積膨脹產生的機械應力不斷破壞硅 顆粒表面的 SEI 膜,多次循環最終導致鋰離子消耗殆盡,循環性能變差;

(2)電解液 6 分解產生的微量 ,會對硅造成腐蝕導致硅負極的容量發生衰減,使 得電池的首次庫倫效率偏低;

(3)由于硅是半導體材料,電子電導率和離子電導率低影響其電級反應速率,使得倍率性能變低。

主流硅基負極為硅碳復合材料與硅氧復合材料。由于硅有體積膨脹的問題,目前 主要通過硅與其他材料混合制成復合材料來抑制體積膨脹,碳材料在充放電過程 中體積變化較小,具有較好的循環穩定性能,且硅與碳化學性質相近,二者能緊 密結合,因此碳常用作與硅復合的首選基質。目前,主流硅基材料有硅碳復合材 料與硅氧復合材料,其中硅碳負極是指納米硅與石墨材料混合,其克容量更高, 首次效率高,但體積膨脹較大導致循環性能相對較差;硅氧負極則采用氧化亞硅 與石墨材料復合,其體積膨脹大大減小,故循環性能更好,但首次效率較低。

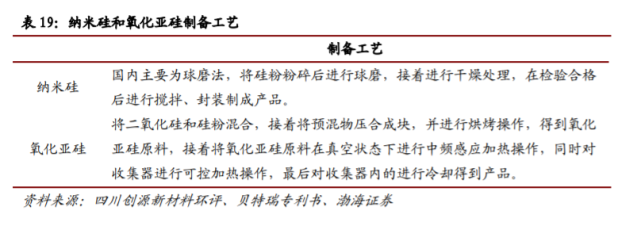

目前國內的主流制備工藝為機械球磨法。從制備工藝上看,制備工藝主要有機械 球磨法、化學氣相沉積法、溶膠-凝膠法、高溫熱解法,其中機械球磨法對設備要 求較為簡單,制造成本較低,在國內工業化生產中更為主流。

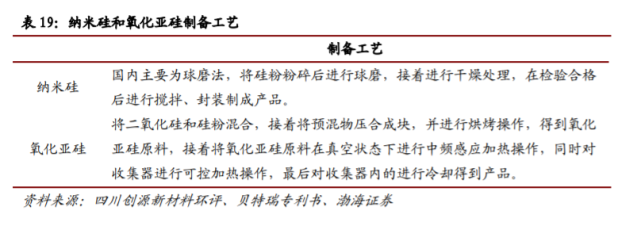

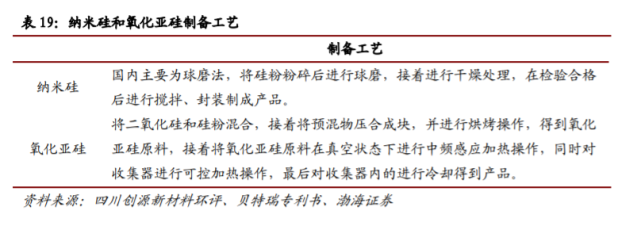

制備不同硅基負極的前端工序有所不用,而后端工序基本相同。由于硅碳負極和 硅氧負極分別采用納米硅和氧化亞硅與石墨混合,故兩種負極材料的前端程序不 同,而后端工序(前驅體的表面處理、篩分、除磁包裝、成品)基本相同。硅碳 負極方面,其生產工藝的核心難點在于納米硅粉的制備,納米化可以緩沖硅在脫 嵌鋰離子過程中產生的應力和形變。硅氧負極方面,其氧化亞硅前驅體制備更加 復雜,需利用二氧化硅和單質硅作為原料制備,然后進行后續工藝。

成本較石墨更高,規模化下成本有望降低。由于硅料的價格高于石墨,故硅基負 極的材料成本高于石墨負極,當前硅料價格較高的原因主要是光伏行業需求旺盛 所致,考慮到當前上游硅料端的企業正在積極布局擴產,未來隨著產能的逐步釋 放,硅料價格有望理性回歸。另外,由于硅基負極對生產設備的要求較高,也導 致其單噸投資額(約 4-5 億元/噸)高于石墨負極(約 3-4 億元/噸),根據產業反 饋,規模化投產后,硅基負極投資額會逐步下降。

考慮到兩大硅基負極材料的不足,當前行業的優化方向主要是解決硅碳負極的低 循環壽命問題和硅氧負極的低首次效率問題:

1、硅碳負極優化:通過縮小硅粉的硅粒尺寸提升循環壽命。硅碳負極循環壽命 低的原因是由于其體積變化率大,致使負極材料粉化、脫落,使電池失效。目前 行業主要通過縮小硅粒尺寸來解決,研究表明,隨著粒徑減小,循環性能相應提 升,其核心在于硅粉制備工藝的升級改進。

國內納米硅粉制備以球磨法為主,海外制備技術領先。目前,納米硅粉的制備方 法主要有機械球磨法、化學氣相沉積法、等離子蒸發冷凝法三種。西方國家工業 生產納米硅粉的起步較早,日本帝人、美國杜邦、德國 H.C.Stark、加拿大泰克 納等均能夠應用等離子蒸發冷凝法生產多種不同粒度的高純納米硅粉,生產技術 方面處于世界地位。國內對納米硅粉的研制起步較晚,制造水平相對落后,通常 采用機械球磨法合成納米硅粉,化學氣相沉積法和等離子蒸發冷凝法僅處于實驗 水平,無法達到批量化生產,未來隨著對新工藝的不斷探索,有望實現高性能納 米硅粉的國產化突破。

2、硅氧負極優化:通過預鋰化工藝提升首效。硅氧負極首效低其嵌鋰機制密切 相關,硅氧材料在首次嵌鋰過程生成的不可逆的 Li4SiO4 和 Li2O,消耗了大量的 鋰,導致了其首效低。另外,SEI 的形成和界面副反應、材料體積膨脹效應大和 固有電導率低也導致了收效降低。業內主要通過預鋰化,在電池組裝之前對材料 進行補鋰,以彌補首次充放電的不可逆損耗。

穩定金屬鋰粉預鋰化應用較多,規模化后成本有望下降。預鋰化方式主要包含鋰 化添加劑法、自放電預鋰化法、電化學預鋰化法和化學預鋰化法。采用穩定的金屬鋰粉進行預鋰化是目前商業化最有效、最直接的方法,但對環境的生產環境的 水分、氧氣要求苛刻,需要研發密閉的混漿設備,因此成本也較高,但規模化后 成本有望下降。

新一代 4680 電池推出,有望成為動力電池主流之一。2020 年 9 月特斯拉在電池 日上公布 4680 電池,相比上一代 2170 電池,4680 電池直徑增加到 46mm,pack 系統管理難度減小,降低電池材料成本,每 kWh 成本下降約 14%;同時,4680 采用激光雕刻的無極耳技術,縮短電子運動距離,電池內阻減少,電芯容量提高 且更加安全,續航里程增加 16%,單體能量密度提高 5 倍,能量密度可達 300Wh/kg。優異的性能有望使 4680 電池成為未來動力電池主流之一。

4680 布局迅速推進,2023 年或為放量元年。特斯拉發布 4680 電池以來,國內 外各廠商迅速推進布局,從各個廠商公告來看,目前海外的特斯拉、松下、LG 布局進度較為領先,國內億緯鋰能也明確表示有 4680 電池的產能布局。從各廠 商產能規劃進度來看,預計 2023 年有望成為 4680 電池放量元年。

硅基負極更適配圓柱電池,4680 電池有望推動硅基負極量產。硅基負極膨脹系 數較大,圓柱電芯相比方形電芯內應力分布更均勻,不易造成內部材料損毀,故 硅基負極更適合圓柱電池,早在特斯拉 Model3 的 2170 電池負極中,就有采用硅 基材料。同時,圓柱電池的成組效率較低,為了達到和方形電池相同的能量密度, 需要使用比容量更高的硅基負極。特斯拉推出的 4680 圓柱電池已明確搭配硅基 負極,4680 電池的量產有望推動硅基負極的應用。

2022 年后快充電車陸續推出,快充性更好的硅基負極有望受益。早在 2019 年保 時捷的 Taycan 全球首次推出 800V 高電壓電氣架構,搭載 800V 直流快充系統并 支持 350kw 大功率快充。進入 2021 年后更多車企加入高壓快充路線,先后有?現代、起亞、比亞迪、長城、廣汽、小鵬等車企布局高壓快充,且蔚來和廣汽埃 安等車企在電池技術上均提及硅負極,高壓快充車型的量產有望帶動快充性能更 加優秀的硅基負極需求。

預計 2025 年硅基負極的需求量有望達到 26 萬噸。假設:

(1)據特斯拉公告,其 2022 年銷售目標為 150 萬輛,到 2030 年銷售目標為 2000 萬輛,考慮到特斯拉產能建設規劃,我們預計 2025 年特斯拉銷量有望達到 422 萬輛;

(2)考慮到硅基負極高比容量、快充性能的優勢,以及規模化生產后成本降低,預計其他車企 也有望在高鎳三元電池技術中加入硅基負極來應用于中高端車型,假設高鎳三元 正的裝車占比為 40%,到 2025 年硅基負極在高鎳三元電池的滲透率為 30%;

(3)在高端消費電子領域以及小動力電池領域(包括電動工具等),高端領域對成本敏 感性不高,對電池的能量密度和快充性能要求較高,有望推動硅基負極的滲透, 我們假設 2025 年硅基負極的滲透率為 25%;

(4)根據石大勝華 2021 年 11 月會 議紀要,按添加量 10%的硅計算,1GWh 的 4680 電池大概需要消耗 750 噸左右 的硅碳負極材料。綜上,我們預計 2025 年硅基負極的需求量有望達到 26 萬噸。

企業積極布局,有望逐步放量。硅基負極前景較好,從布局企業來看,傳統石墨 類負極企業如貝特瑞、璞泰來等企業布局較早;同時也有電池和其他領域的公司 如寧德時代、國軒高科等企業跨界進入。從進度上看,已有少量產能釋放,多數項目推進順利,正在進行中試,有望逐步放量滿足下游需求。

原文始發于微信公眾號(鋰電產業通):硅基負極搭配4680圓柱電池,加速新一代負極產業化