新能源汽車需要使用鋰電池作為動力電池。動力電池即為工具提供動力來源的電源,多指為電動汽車、電動列車、電動自行車、高爾夫球車提供動力的蓄電池。其主要區別于用于汽車發動機起動的起動電池。動力電池作為新能源汽車的核心零部件,其用來導電連接的配置就是其重中之重。動力電池電芯單體與模組母排之間的連接方式,不僅影響動力電池的制造效率,還決定動力電池生產是否可以實現自動化,其對動力電池模組裝車以后的性能表現同樣有不容忽視的影響。

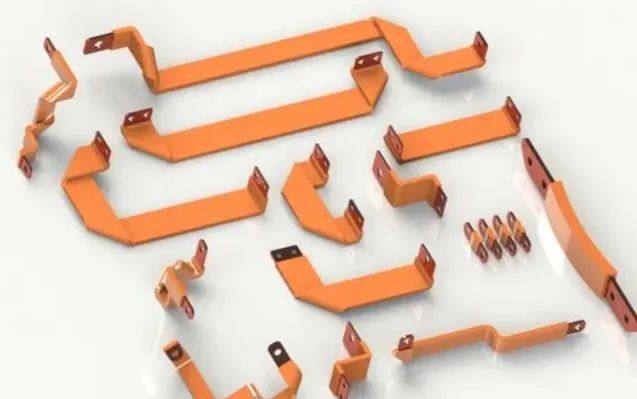

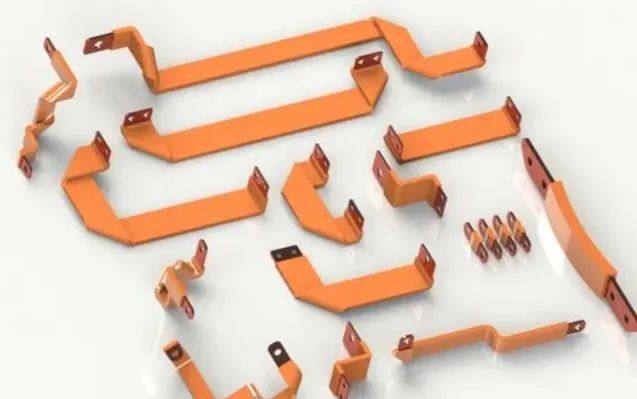

動力電池模塊的連接片大多采用多層材料復合材料的方法,其中一層材料是連接件和極柱之間的連接層,以保證焊接性能。采用多層材料疊加,保證連接片的導電性。連接板基板經過多層箔堆疊后加工成型,可形成柔性區域,用于補償動力電池芯部膨脹引起的位移,減小對低強度界面的影響。動力電池模塊的連接件一般為矩形、梯形、三角形、臺形,連接面粘貼0.1厚的鍍鎳銅箔,焊接時表面在高溫下容易氧化變色,并在不破壞產品表面涂層的情況下進行拋光清洗。這樣的產品不僅解決了整體電鍍的問題,還解決了電導率最大化的問題。銅鍍鎳連接片最好,其次純鎳連接片,可是價格偏貴,最后是鍍鎳鋼連接片,鍍鎳鋼連接片價格相對便宜,并容易焊接。各動力電池生產商選用連接片的厚度是不同的,因連接片的厚度關系到耗用材料的重量及整體動力電池模組的重量,降低厚度是動力電池模組向輕量化設計的方向。動力電池模組常用的匯流排有:鎳片、銅鋁復合匯流排、銅匯流排、總正總負匯流排、鋁匯流排,銅軟連接、鋁軟連接、銅箔軟連接等。

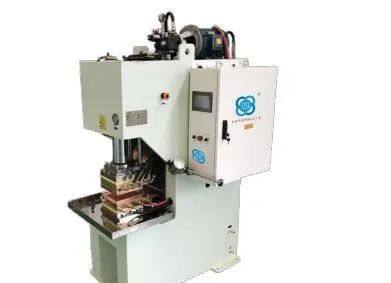

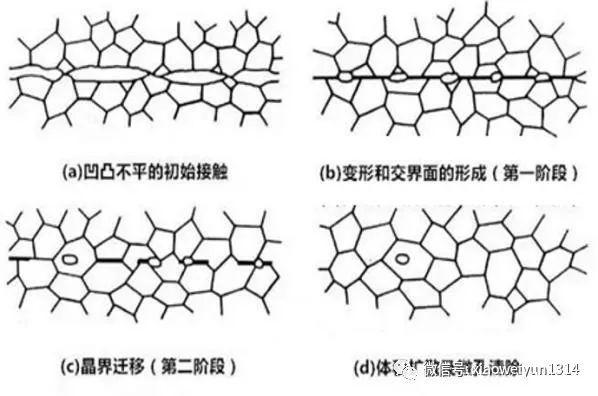

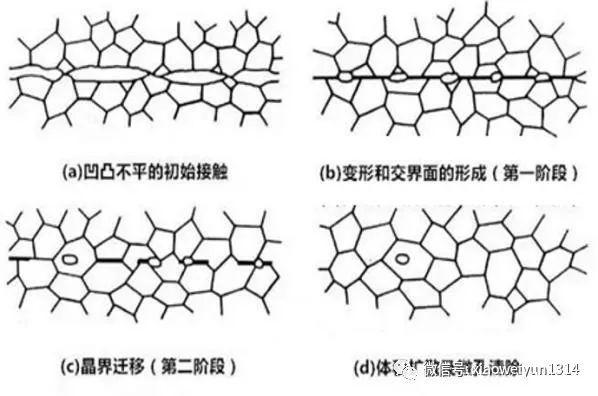

動力電池電芯單體與模組母排之間的連接方式,不僅影響動力電池的制造效率,還決定動力電池生產是否可以實現自動化,其對動力電池模組裝車以后的性能表現同樣有不容忽視的影響。電阻焊是一種以電阻熱為能量的焊接方法。電阻焊是利用電流流過工件接觸面和相鄰區域產生的電阻熱效應,將其加熱到熔融或塑性狀態,同時加壓形成金屬結合。電阻焊焊接時不需要填充金屬,生產率高,焊件變形小,易于自動化。為了防止接觸面上的電弧和鍛焊金屬,焊接時應始終施加壓力。在電阻焊接過程中,待焊接工件的接觸表面對于獲得穩定的焊接質量至關重要。因此,在焊接之前,必須清潔電極和工件之間以及工件之間的接觸表面。在動力電池的分組工藝中,電阻焊是比較成熟的工藝,應用于動力電池連接片與匯流條的焊接,動力電池極與并聯導電條的連接等。由于其設備簡單、成本低廉,在動力電池行業發展初期得到了廣泛應用。近年來逐漸被更先進的激光焊接和高分子擴散焊所取代。激光焊接效率高,易于實現自動化生產。在不斷改進焊接工藝,限制成型過程中的熱影響以后,在實際生產中的應用也越來越多,激光焊接配合工業機器人正在逐步成為自動化動力電池模組生產線的主力。激光焊接是利用高能量密度的激光束作為熱源的一種高效精密焊接方法,激光焊接主要用于焊接薄壁材料和低速焊接,激光焊接過程屬熱傳導型,即激光輻射加熱工件表面,表面熱量通過熱傳導向內部擴散,通過控制激光脈沖的寬度、能量、峰值功率和重復頻率等參數,使工件熔化,形成特定的熔池。高分子擴散焊是新一代的擴散焊機,?導電帶軟連接設備,主要由主機與控制兩部分組成,可實現高分子材料間的擴散焊接廣泛應用于電力、化工、冶煉等行業,主要生產行業急需的母線伸縮節和軟連接導電帶產品,可實現軟母線、軟母線與硬母線、硬母線之間的擴散焊接。其原理就是在一定溫度和壓力下,將待焊物質的焊接表面相互接觸,通過微觀塑性變形或通過焊接面產生微量液相而擴大待焊表面的物理接觸,使之距離達(1~5)×10-8cm以內(這樣原子間的引力起作用,才可能形成金屬鍵),再經較長時間的原子相互間的不斷擴散,相互滲透,實現冶金結合的一種焊接方法。

高分子擴散焊是一種特殊的焊接工藝,能使用不同強度的銅箔在特定的區域焊接在一起,這種焊接工藝不需要使用任何形式的助焊劑,可實現完美的分子連接性,主要用于動力電池的軟連接。安裝接觸面可以承受任何形式的擠壓、彎曲、或者碰撞。由于安裝接觸面是定制的,所以它可以安裝到只有2mm的空間內。對于新能源汽車電池模組連接片的焊接來說,高分子這項工藝不需要焊料,就可以實現焊接,且焊接后質量合格,外觀平整精美。且高分子擴散焊機采用高頻變壓器,電壓低,從而可以有效降低了由高壓引起的絕緣和打火問題,增強了設備的可靠性。原文始發于微信公眾號(鋰電產業通):動力電池模組連接片焊接方式介紹!