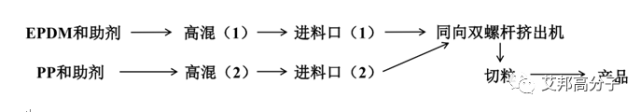

TPV生產基本工藝流程:

1、高溫捏煉:是指為方便以后加工將塊狀原料高溫融化制成片狀,原料不發生分子結構變化,是一個混料的過程

2、擠出造粒:是將高溫捏煉出的片狀原料再次加入輔料混合,輸出顆粒原料的過程,不涉及分子結構變化,相當于二次混料。

3、硫化擠出:物料經失重秤自動化喂料,后經雙螺桿擠出機進行動態硫化擠出,水下切粒機造粒。該過程原料的分子結構發生變化,是整個生產流程中最核心的部分。

4、過篩:清除過長、過短等不符合粒徑要求的彈性體粒子,得到符合規定尺寸大小的彈性體粒子產品。

5、均化:將顆粒狀熱塑性彈性體送入均化倉均化,保證每倉物料均一性。

圖1 TPV生產工藝流程

圖1 TPV生產工藝流程

?

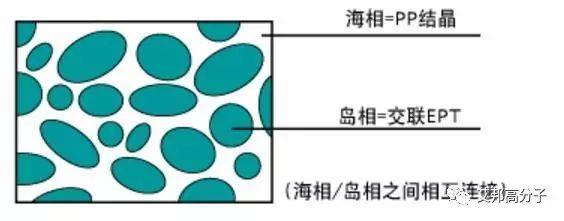

圖2控制相位反轉形態控制

圖2控制相位反轉形態控制

?動態硫化法生產技術經歷了長期的演變,從早期的開煉機工藝到密煉機工藝,直至后來的雙螺桿連續全硫化制造技術。最先是1973年由美國的Uniroyal公司開發,制得部分硫化的熱塑性彈性體,但是性能較差。20世紀70年代末期,美國Monsanto公司Coran等人對熱塑性塑料和彈性體的動態全硫化共混物進行了系統的研究,開發了一種動態全硫化生產技術,生產出了EPDM/PP等熱塑性彈性體(商品牌號為“Santoprene”),成功地把硫化橡膠的一些特性(如耐熱性能和低壓縮變形性能)與熱塑性塑料的易加工特性結合在一起,使熱塑性彈性體真正地走向市場。目前采用這類生產方法的廠家很多,以隸屬于Exxon的AES公司為主要代表。

?

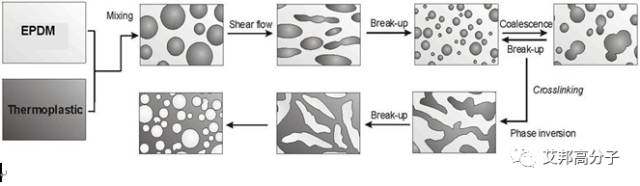

動態硫化法制備TPV的技術特點:

1)在動態硫化方法制備全硫化熱塑性彈性體的過程中,要有適當的溫度場和剪切場,共混溫度必須高于樹脂的熔點或軟化溫度,以保證流動性,同時不能過高,以免發生氧化降解。剪切場是分散相粒徑大小的決定因素,在高剪切速率下分散相粒徑可大大減小。同時,交聯劑的種類及用量、共混時間及相互間的配合等都會影響橡膠相的粒徑及其分布,進而影響全硫化熱塑性彈性體的性能,這就對共混設備、制備工藝等提出了極高的要求。普通塑料加工設備無法滿足要求。

2)Coran等的研究發現熱塑性彈性體中橡膠顆粒的大小對拉伸強度和最大伸長率有影響,拉伸強度和拉斷伸長率與橡膠顆粒的直徑成反比,橡膠顆粒的直徑越小,機械性能越好。在動態硫化法中,由于分散相橡膠粒子是通過機械剪切產生的,所以得到的橡膠粒徑不可能做到很小。

3)由于動態硫化的方法是在共混物共混的同時產生硫化作用,共混物在混煉設備中必須達到一定停留時間,橡膠相才能完全硫化,所以不但生產的周期相對較長,而且在制備過程中容易引起橡膠相或塑料相的降解,從而限制了新熱塑性彈性體品種的開發。

?由于乳液共混法實際使用中很少用到,在此略去不表。

?

目前, 動態硫化法是國內外TPV生產企業普遍采用的生產方法,而使用物理共混法生產TPV的企業較少。

編輯:胡江波

艾邦高分子獨家編輯,轉載需注明來源

原文始發于微信公眾號(艾邦彈性體網):TPV三種制備方法