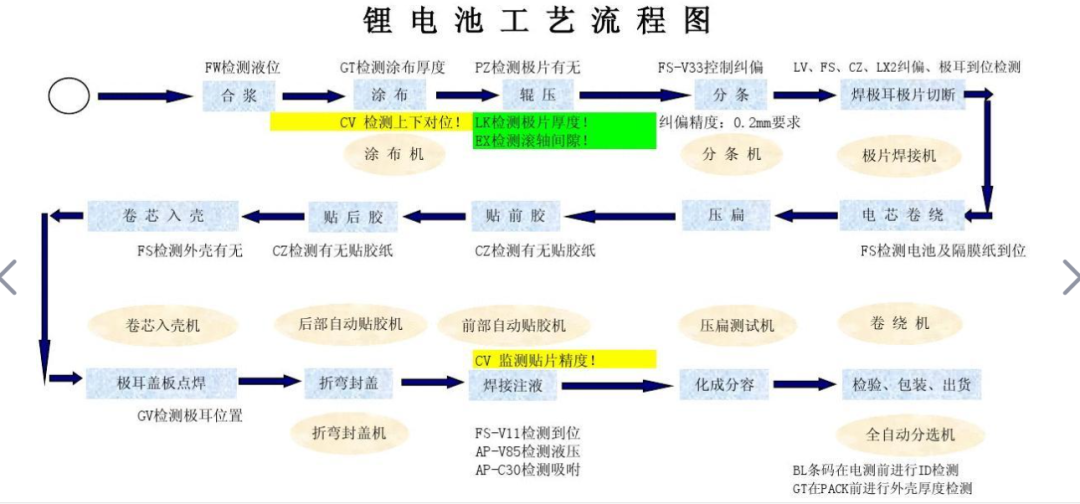

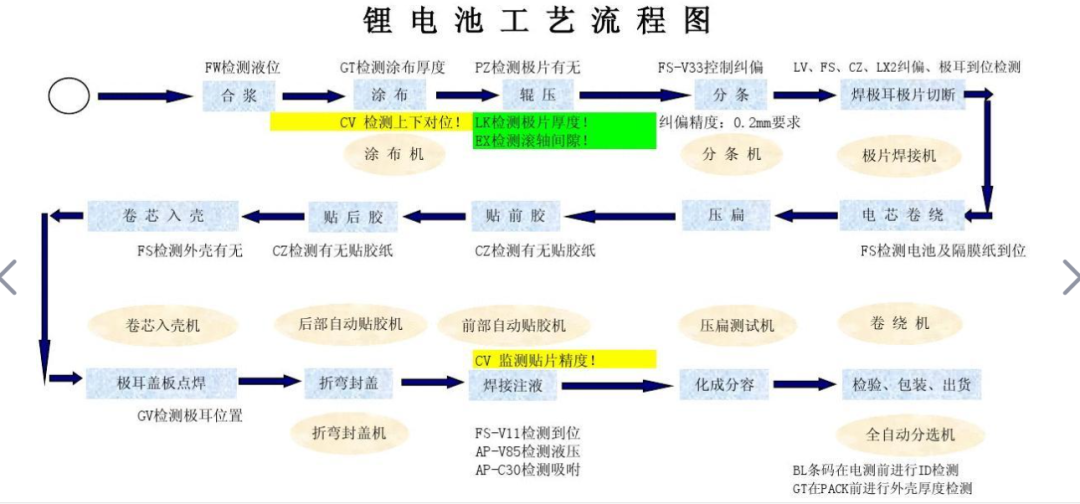

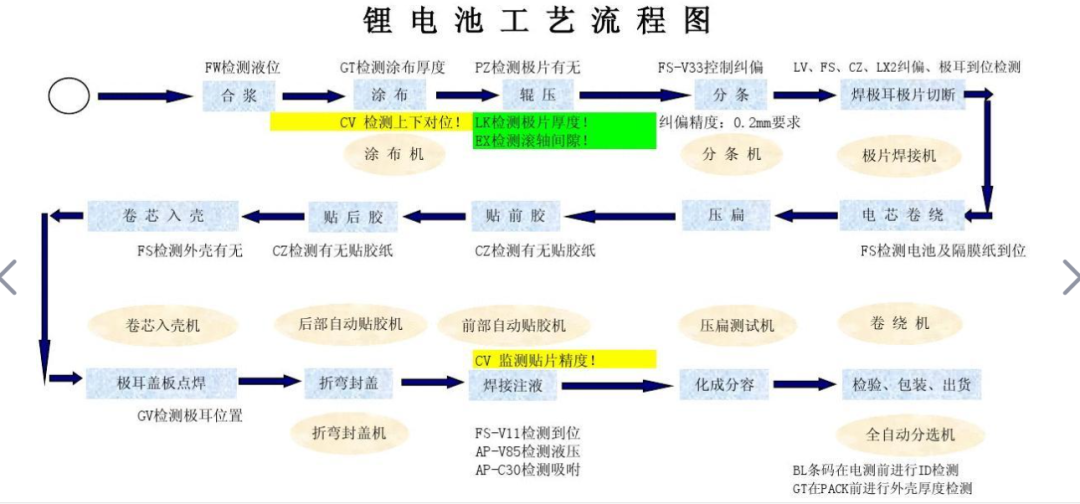

本文以某10GWh產能規模的儲能鋰離子電池工廠為例,對儲能鋰離子電池工廠的工藝荷載要求、工藝凈高要求、潔凈度控制、溫濕度控制、照度要求、工藝動力用量等方面進行分析,在規劃設計階段將各工序的工藝要點與土建工程和機電工程充分結合,為建設高品質的儲能鋰離子電池工廠提供一些參考。鋰離子電池工廠的主流建設規模從幾個GWh快速發展到幾十個GWh,已進入TWh時代。據不完全統計,2022年開工建設的10GWh產能以上的儲能鋰離子電池工廠多達30家,總投資規模高達1000億元。生產廠房規模和面積都呈現出巨大增長,同時儲能領域對鋰離子電池的質量和安全要求也在不斷提高,因此對工廠建設和管理提出的要求也更高。鋰離子電池生產車間的主要作用在于控制鋰離子電池產品所接觸大氣的潔凈度及溫、濕度,使工人能在一個良好環境空間中生產、制造、測試產品,并且還應提供適宜的工藝荷載要求、工藝凈高要求、工藝動力用量及品質。這些鋰離子電池工廠建設的工藝條件必須在工廠規劃設計階段充分考慮,并指導土建工程的設計和施工,為運營階段的成本控制和產品質量打下堅實基礎,滿足高品質儲能鋰離子電池工廠的建設目標。以某儲能用鋰離子電池產品工廠建設項目為例,設計產能為10GWh,包含電芯、模組和Pack全工藝流程。采用磷酸鐵鋰材料的電芯產品的容量規格主要有兩種,分別為100Ah和280Ah。如圖1所示,總平面布局分為辦公研發區、倉儲功能區、公用工程區、核心生產區4個部分。其中,核心生產區由儲能電芯廠房1、儲能電芯廠房2、模組Pack廠房共3棟建筑組成。儲能用鋰離子電池工廠的核心生產區是電芯廠房和模組Pack廠房,也是工廠規劃設計的關鍵點,因此筆者主要討論和分析核心生產區的3棟建筑的規劃設計工藝要點,并且結合產品的使用用途、工藝路線、設備選型、材料要求等特點,為行業建設高品質的同類工廠提供參考和依據。鋰離子電池生產的主要工藝區劃可分為制漿工序、涂布工序、輥壓工序、卷繞工序、裝配工序、注液工序、化成工序、分容工序、檢測工序、存儲工序、模組Pack等。

相應地,主要設備有合漿機、涂布機、輥壓機、分切機、卷繞機、疊片機、裝配線、注液機、化成設備、分容設備、電壓內阻檢測機、模組Pack組裝線等。

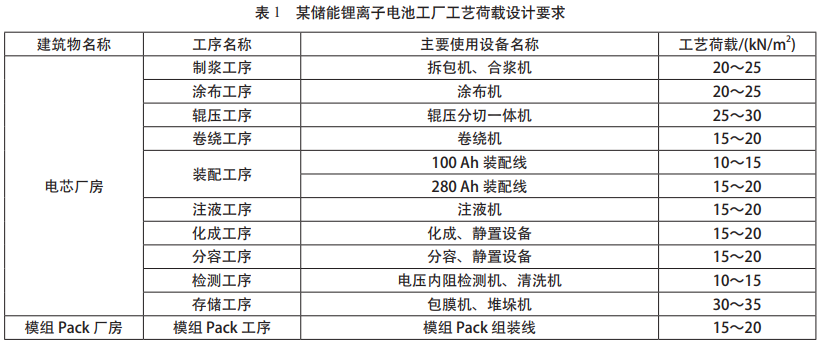

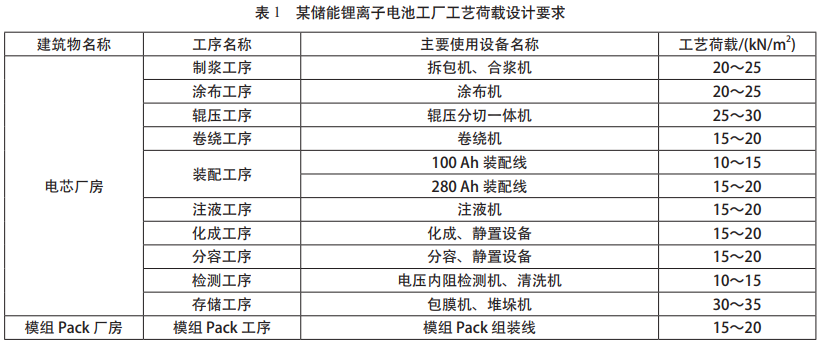

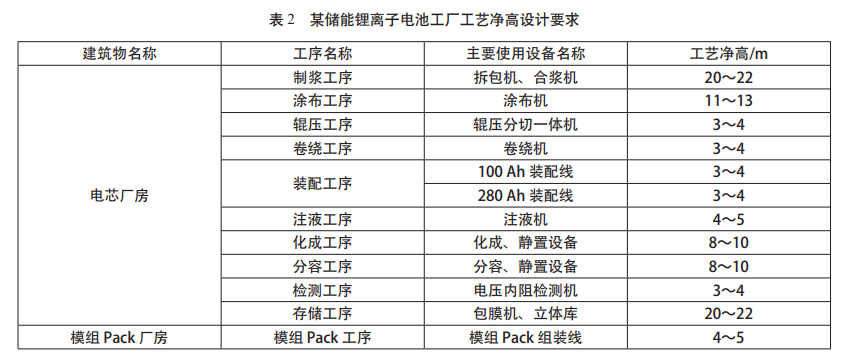

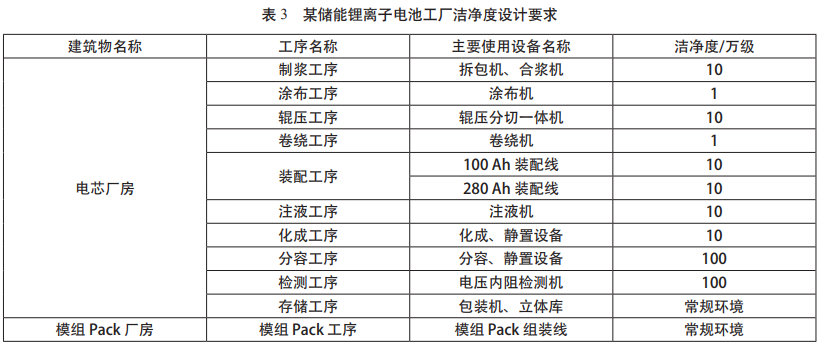

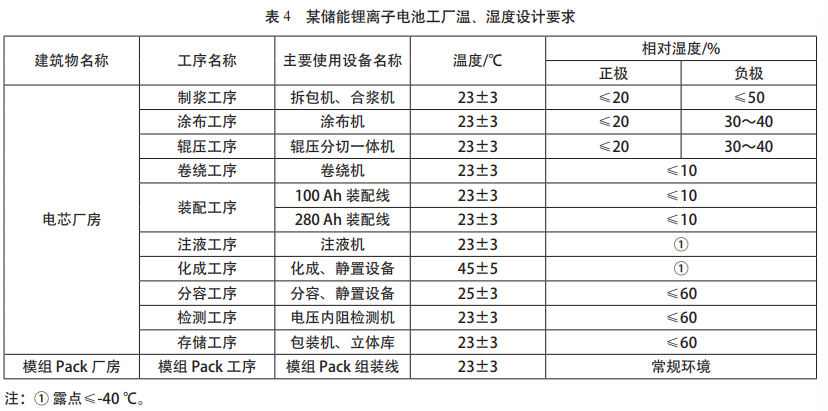

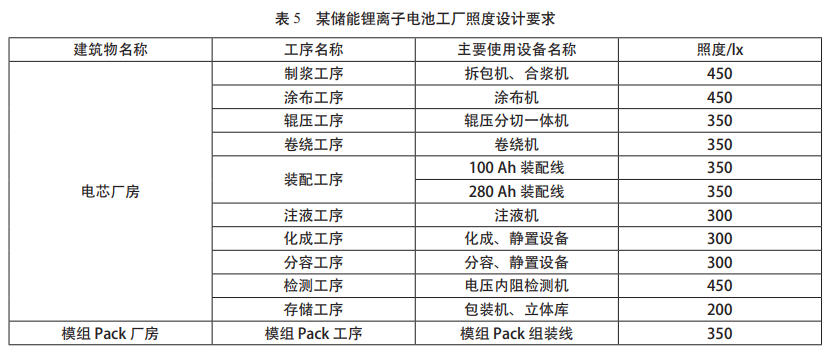

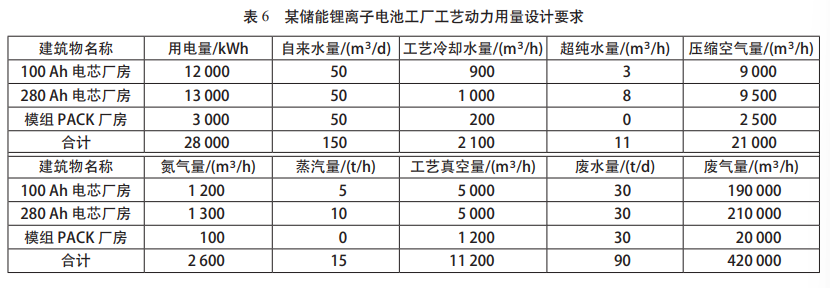

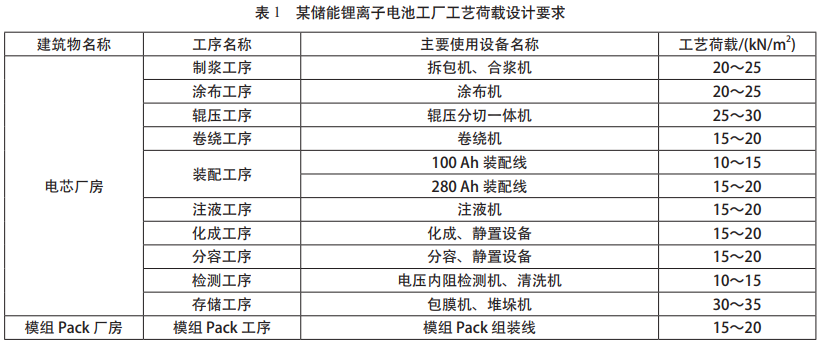

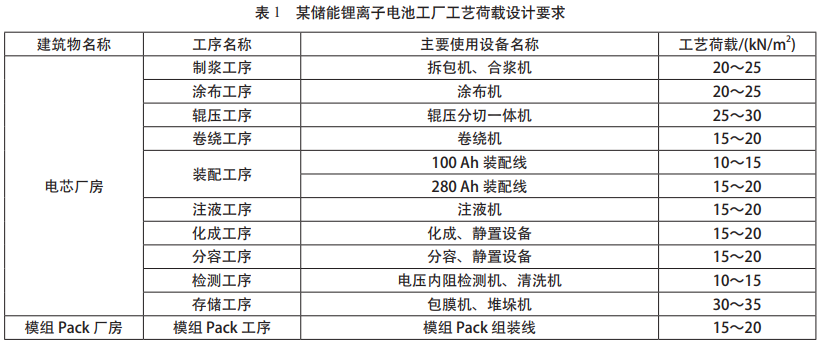

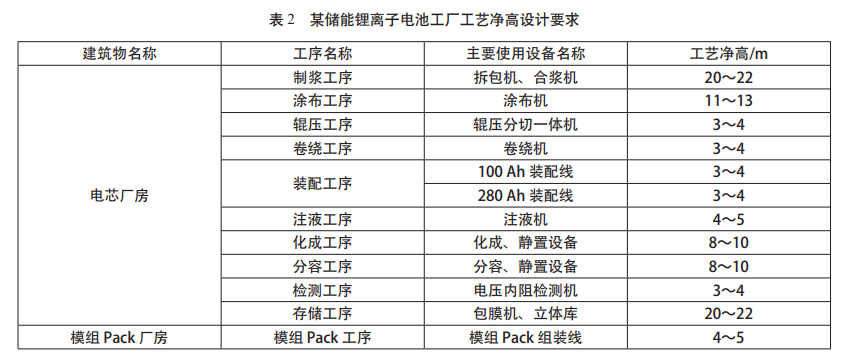

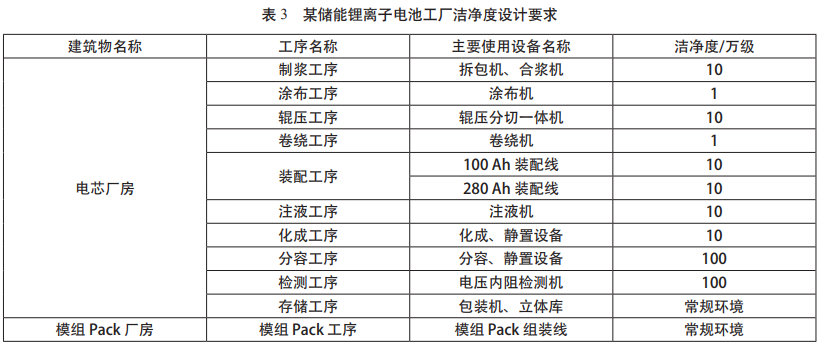

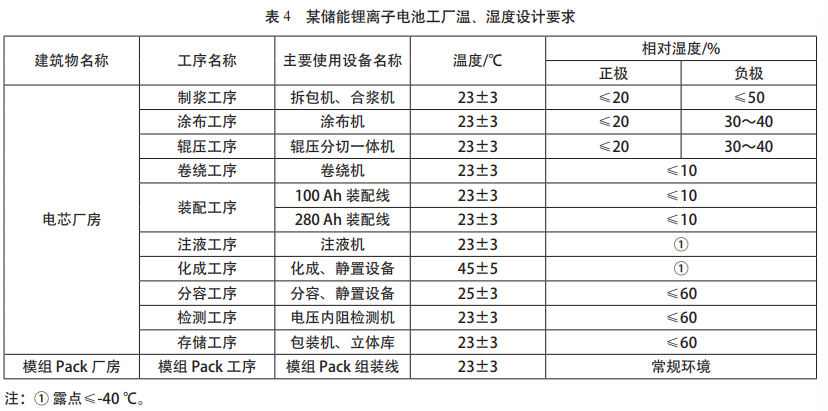

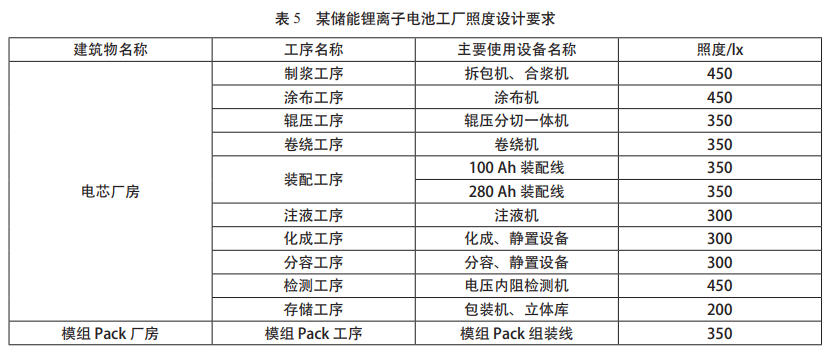

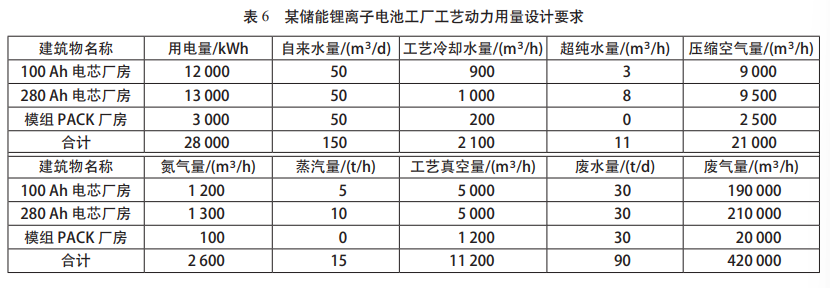

經過綜合考慮產能競爭力,100Ah電芯生產線的產能設計為4GWh,280Ah電芯廠房的產能設計為6GWh。相應的設備規格和選型以上述生產能力為依據。從表1可看出,工藝荷載設計要求可劃分為5個區間等級:10~15kN/m2、15~20kN/m2、20~25kN/m2、25~30kN/m2、30~35kN/m2。在第1個區間10~15kN/m2的工序是檢測工序和100Ah電芯裝配工序。第2個區間15~20kN/m2的工序是卷繞工序、280Ah電芯裝配工序、注液工序、化成工序、分容工序、模組Pack工序。第3個區間20~25kN/m2的工序是制漿工序和涂布工序。第4個區間25~30kN/m2的工序是輥壓工序。該工序采用的輥壓分切一體機的設備重量和工作時的載荷均較大。第5個區間30~35kN/m2的工序是包裝存儲工序。該工序采用的設備為高架立體庫堆垛機,有較大和存儲容量。工藝凈高與設備規格選型直接相關,另外還與各生產廠家及國內外設備設計差異有關。結合國內、外主流設備廠家和設備規格型號進行分析,并給出一定的范圍值供參考,但在實際項目中可能還涉及其它特殊工藝和設備需求及因素,需在給定條件下綜合考慮和選擇。從表2可看出,工藝凈高設計要求可劃分為5個區間等級:3~4m、4~5m、8~10m、11~13m、21~23m。在第1個區間3~4m的工序是輥壓工序、卷繞工序、裝配工序、檢測工序。第2個區間4~5m的工序是注液工序、模組Pack工序。第3個區間8~10m的工序是化成工序和分容工序。該工序采用的是多層形式的化成設備、分容設備和靜置設備。第4個區間11~13m的工序是涂布工序。該工序所采用雙層涂布機的烘箱段的層高在11m以上。第5個區間21~23m的工序是制漿工序和包裝存儲工序。該工序采用的設備為垂直一體式拆包機和高架立體庫堆垛機,層高達20m以上。按照原材料特性、工藝要求、生產安全性、工廠經濟性等因素來考慮,鋰離子電池各生產車間的潔凈度可根據實際情況進行設計調整。從表3可看出,潔凈度設計要求可劃分為3個等級:1萬級、10萬級、100萬級。涂布工序和卷繞工序潔凈度要求較高,而且電芯質量對金屬異物和磁性顆粒物比較敏感,所以需要采用1萬級的控制等級,但是由于涂布工序的烘箱段采用密閉結構,潔凈度不需要特別管控。第2個等級10萬級的工序是制漿工序、輥壓工序、裝配工序、注液工序、化成工序。第3個等級100萬級的工序是分容工序和檢測工序。該工序前電芯已經完成封口密封,所以潔凈度要求相對較低。另外,包裝存儲工序和模組Pack工序按照常規環境設計即可。按照正負極原材料特性、工藝要求、生產安全性、工廠經濟性等因素來考慮,鋰離子電池各生產車間的溫、濕度要求有較大變化,尤其是濕度要求,所以各相鄰工序車間應做好密閉和人員管理,保證車間內的溫、濕度條件達標,以及降低不必要的能耗。各項目也可根據實際情況進行設計調整溫、濕度要求。從表4可看出,溫度設計要求分為3個類別:(23±3)℃、(25±3)℃、(45±5)℃。在分容工序,如果溫度發生變化,測量數據就會產生偏差,導致容量數據失真,所以按照(25±3)℃類別管控。化成工序相對特殊,產生較多熱量,但無需完全排出全部熱量,而且該工序作業人員較少,作業頻次較低,所以控制在(45±5)℃的范圍內即可。濕度設計要求類別比較多樣。正極材料的制漿工序、涂布工序、輥壓工序均采用相對濕度≤20% 的設計條件。負極材料的制漿工序采用相對濕度 ≤50 % 的設計條件。負極材料的涂布工序和輥壓 工序采用相對濕度 30 %~40 % 的設計條件。卷繞工序、裝配工序采用相對濕度 ≤10 % 的設計條件。注液工序和化成工序采用露點 ≤-40 ℃ 和管控設計條件。分容工序、檢測工序、包裝存儲工序采用相對濕度 ≤60 % 的設計條件。模組 Pack 工序采用常規濕度環境條件即可。按照各工序操作工人數量和是否有目視檢查等作業需求,參考表5中匯總的照度設計要求。從表5可看出,照度設計要求可劃分為4個等級:200lx、300lx、350lx、450lx。存儲工序主要采用堆垛機作業,所需操作工人較少,所以采用200lx等級即可。注液工序、化成工序、分容工序人工作業也相對較少,可采用300lx的照度等級。輥壓工序、卷繞工序、裝配工序、模組Pack工序人工作業相對較多,所以采用350lx的照度等級。制漿工序、涂布工序和檢測工序有人員目檢工作,所以采用最高的450lx照度等級。按照10GWh的電芯總產能和5GWh的模組PACK總產能進行動力用量的設計評估,主要動力能源種類為用電、自來水、冷卻水、純水、壓縮空氣、工藝真空、氮氣、蒸汽、廢水、廢氣等10項。為了簡化處理,相關動力用量只拆分到3個主廠房,未細分到各個工序。表6中數據為核心生產區3個廠房的動力用量消耗,不包含辦公研發區、倉儲功能區、公用工程區的能源消耗。由此可見,儲能電池工廠的能源消耗量比較大,所以在規劃設計時應著重考慮采用節能設備以及綠色建筑材料,在屋頂配備光伏發電設備,對NMP(中文名稱N-甲基吡咯烷酮)回收采用高效能量回收裝置,選擇合理的工業循環水溫差,采用高效轉輪吸附除濕空調機組,對動力站房的冷熱負荷余熱進行回收利用。采用上述能源優化措施后,可以將能耗指標控制在0.35t標準煤當量/萬Ah的較低水平。綜上所述,儲能鋰離子電池工廠的建設需要考產品設計、工藝路線、設備選型、材料特性等多種因素,建設高質量的電池工廠需要同時滿足工藝荷載要求、工藝凈高要求、潔凈度要求、溫濕度要求、工藝動力用量及品質要求等。因此,在規劃設計階段應將這些條件融入到土建工程的各個環節中,從而工廠運營階段的競爭力打下堅實基礎。參考資料:儲能鋰離子電池工廠規劃設計工藝要點;作者:徐先華*,程星華,劉書傾,陳保紅,張金龍(中國電子工程設計院有限公司)原文始發于微信公眾號(艾邦儲能與充電):儲能鋰離子電池工廠規劃設計工藝要點