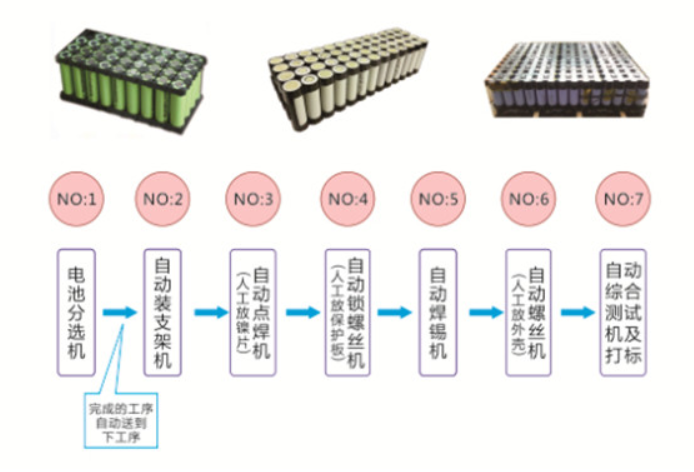

儲能模組PACK生產(chǎn)線

電芯上料—OCV測試及掃碼—電芯貼膠及檢測—電芯下線極性檢測—模組成組—端板組裝—模組整形擠壓—鎖螺絲/套鋼帶—打印碼/貼碼—焊前CCD拍照—極柱激光清洗—匯流排組件安裝—匯流排激光焊接—匯流排安裝夾具下線回流—焊后人工目檢及除塵—人工安裝線束—EOL測試—上蓋安裝—模組自動下線

儲能電池PACK產(chǎn)線優(yōu)勢在于:

1、功能齊全,可以根據(jù)客戶要求進行定制,以滿足客戶的不同生產(chǎn)需求;

2、降低成本,使用自動化生產(chǎn)線,解決人手不足,有效降低生產(chǎn)成本,提高生產(chǎn)效率。

3、提高質(zhì)量,組裝線采用先進的技術(shù)和操作系統(tǒng),使用安全可靠,可確保電池pack的質(zhì)量,從而提高產(chǎn)品的可靠性。

鋰電池儲能模組生產(chǎn)線技術(shù)要求

1.整個PACK產(chǎn)線的通用技術(shù)要求如下:

整線設(shè)計方式:通過AGV進行物料的配送,集成裝配、測試、焊接等工站,主體由線體組成(即倍速鏈和滾筒),局部工位通過機器人和自動化設(shè)計進行完成,部分復(fù)雜工序由人工加輔助工具的形式完成,同時建設(shè)MES系統(tǒng),收集并統(tǒng)計所有重要數(shù)據(jù)。

1.)生產(chǎn)節(jié)拍:6 s/電芯(6秒處理一個電芯,換算成生產(chǎn)效率為10PPM)

2.)設(shè)備節(jié)拍的測試必須按照甲方認可的規(guī)范執(zhí)行,測試在甲方工廠批量生產(chǎn)后進行。

3.)實際產(chǎn)出節(jié)拍需在SOP 90天內(nèi)達成;

4.)稼動率>98%(設(shè)備實際開動時間/生產(chǎn)工時);

5.)良率:因設(shè)備導(dǎo)致的報廢率<0.1%,設(shè)備到廠后6個月達到設(shè)計要求;設(shè)備一次合格率≧98%,返修后總體合格率≥99.9%;

6.)作業(yè)過程中的各類測試數(shù)據(jù),以及擰緊搶的擰緊數(shù)據(jù)全部記錄和保存在服務(wù)器內(nèi),并且可對作業(yè)數(shù)據(jù)進行核對,有問題通過蜂鳴器進行報警

7.)所有產(chǎn)線上的配套設(shè)備及工具需包含在報價內(nèi),包括但不限于產(chǎn)線上料前的物料AGV小車、產(chǎn)線上物料轉(zhuǎn)運的物料AGV小車等。

8.)過程中NG品需要有單獨的NG出口,配置小接收物料車;

9.)整線抓取電芯均要具備防掉落功能;

10.)設(shè)備上印刷甲方logo、顏色及標識。

11.)核心設(shè)備需要使用國內(nèi)外一線品牌,設(shè)備選型需要甲方同意后方可使用。

12.)每個工站需要配備相應(yīng)的消防措施,產(chǎn)線上需要配備安全圍欄、電子光柵等安全措施。

13.PACK下線需配備打包機進行獨立包裝打包。

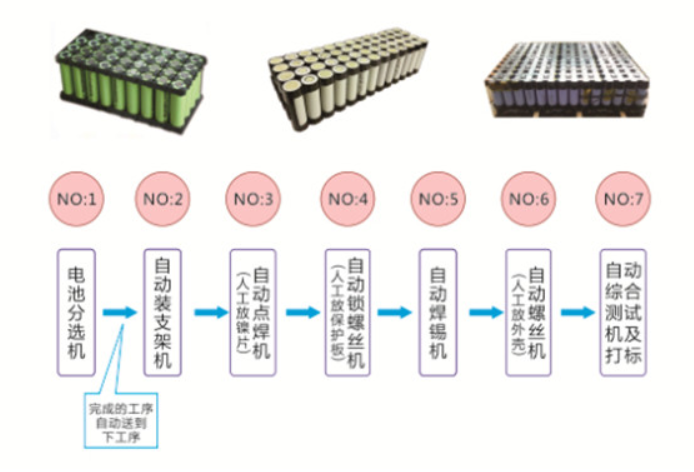

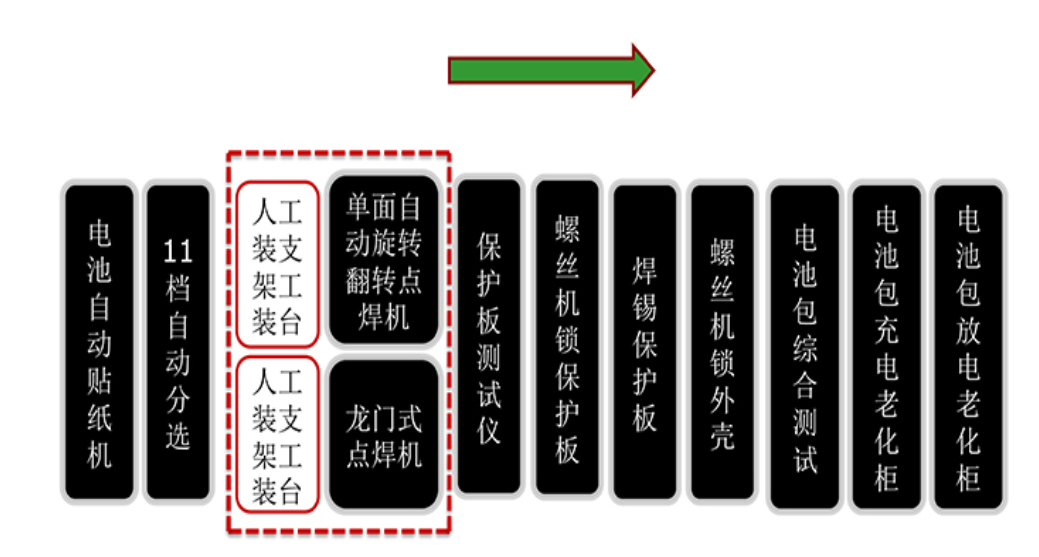

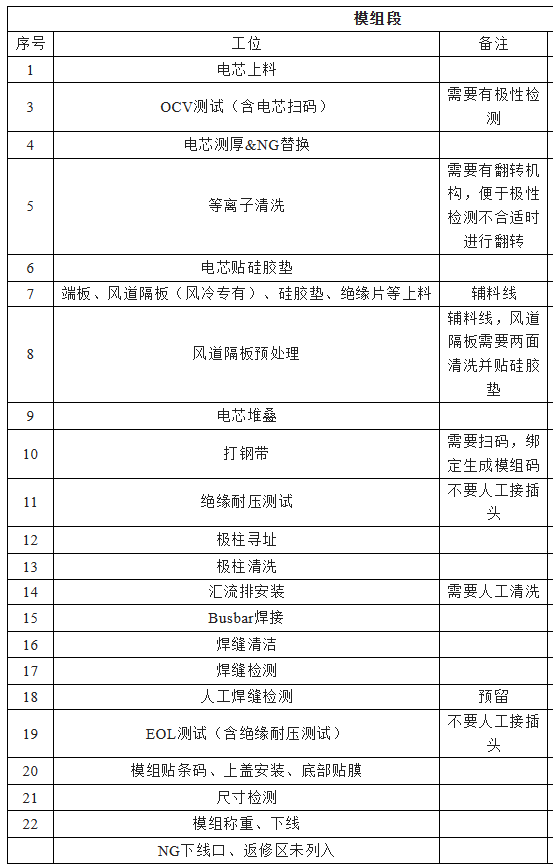

2.工藝路線

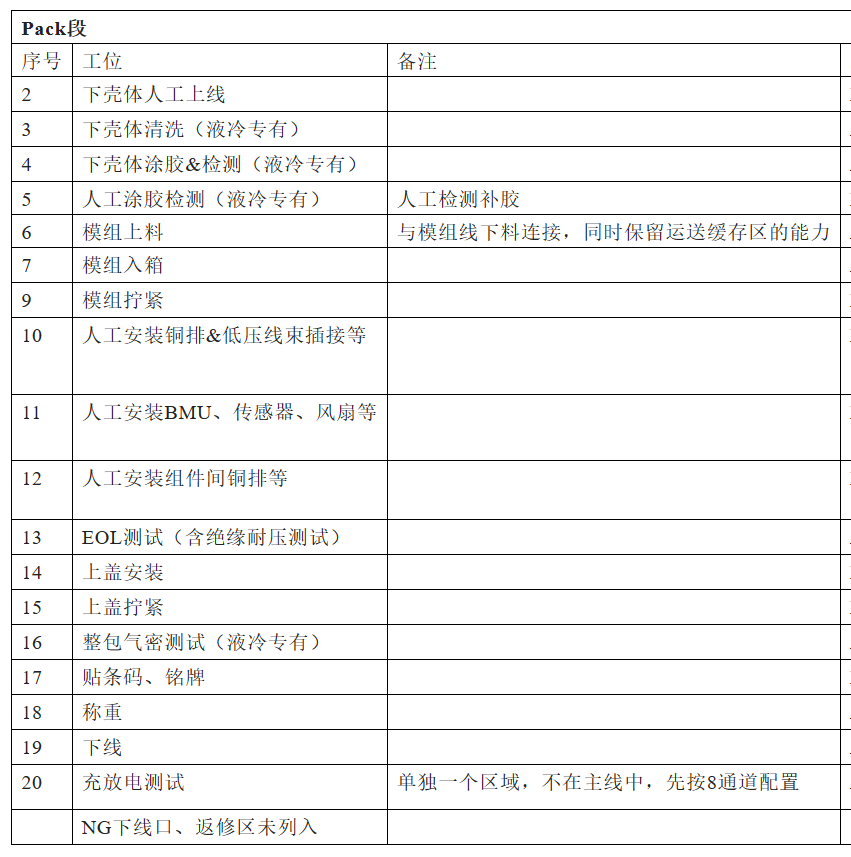

目前,產(chǎn)線的總體工藝路線分為模組段和PACK段,模組段主要負責將電芯組裝成模組,而PACK段主要負責將若干個成型的模組組裝在殼體中形成PACK。

(1)模組段的工藝如下:

(2)PACK段的工藝如下:

參考資料:金三維教程、?工藝制造裝配技術(shù)、工業(yè)激光裝備、雅迪設(shè)備、鑫德激光、網(wǎng)絡(luò)等

原文始發(fā)于微信公眾號(艾邦儲能與充電):儲能模組pack生產(chǎn)線總覽