在電網(wǎng)系統(tǒng)中,電力的生產(chǎn)與消耗需要保持步調(diào)一致,但是由于風(fēng)電、光電存在間歇性和隨機(jī)性的弊端,其發(fā)電狀態(tài)不穩(wěn)定、不可控,無法進(jìn)行大規(guī)模存儲(chǔ)。

大容量?jī)?chǔ)能技術(shù),既可以平滑風(fēng)電、光電的功率波動(dòng),促進(jìn)其大規(guī)模消納和接入,也可對(duì)電網(wǎng)進(jìn)行調(diào)頻調(diào)峰,提升電網(wǎng)安全穩(wěn)定運(yùn)行的能力,這為風(fēng)電以及光電的大規(guī)模發(fā)展掃清了障礙。

研究結(jié)果表明:在某些中高倍率應(yīng)用場(chǎng)景下,可以使用導(dǎo)熱界面材料和強(qiáng)制風(fēng)冷冷卻雙管齊下的散熱方式;利用導(dǎo)熱界面材質(zhì)良好的填充效應(yīng)可以提升鋰離子電池模組的散熱能力,可為儲(chǔ)能電池模組熱管理系統(tǒng)設(shè)計(jì)提供理論依據(jù)。

1儲(chǔ)能模組散熱方式

大容量電池模組作為集裝箱級(jí)儲(chǔ)能電站的能量載體,其研發(fā)設(shè)計(jì)包括以下幾項(xiàng)關(guān)鍵技術(shù):系統(tǒng)集成技術(shù),結(jié)構(gòu)設(shè)計(jì)技術(shù),電子電氣設(shè)計(jì)技術(shù),熱設(shè)計(jì)技術(shù),安全設(shè)計(jì)技術(shù)。

其中,熱設(shè)計(jì)技術(shù)是大容量?jī)?chǔ)能電池模組開發(fā)中極為關(guān)鍵的一步。電池溫度的高低以及 PACK 內(nèi)部單體電池間溫度的均勻性是影響其性能和壽命的關(guān)鍵因素,因此,良好的熱管理策略可以有效控制電池的最高溫度,確保電池處于適宜的溫度范圍內(nèi),均衡電芯間的溫度,為儲(chǔ)能電池高效、安全和長壽命運(yùn)行提供有力的保障。

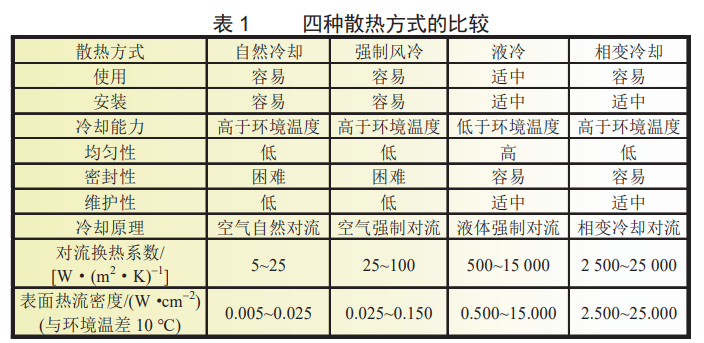

根據(jù)傳熱介質(zhì)的不同,電池模組的散熱冷卻方式可以分為自然冷卻、強(qiáng)制風(fēng)冷、液冷以及相變冷卻。

自然冷卻、強(qiáng)制風(fēng)冷和液冷這三種冷卻方式的基本原理都是冷卻介質(zhì)流經(jīng)發(fā)熱主體表面,由于兩者之間存在溫差,進(jìn)而在兩者之間發(fā)生熱傳遞而將發(fā)熱主體的熱量帶走,在此過程中冷卻介質(zhì)沒有發(fā)生相的轉(zhuǎn)變;

而相變冷卻則是冷卻介質(zhì)在冷板中發(fā)生氣液相的轉(zhuǎn)變,在轉(zhuǎn)變過程中能夠吸收熱量,將與其接觸的發(fā)熱主體的熱量帶走而起到冷卻主體的作用。表 1 為四種散熱方式的比較。

從表 1 可以看出,液冷和相變冷卻在冷卻能力和冷卻效率上都明顯高于自然冷卻與強(qiáng)制風(fēng)冷,但是綜合考慮電池充放電工況、所處環(huán)境條件、產(chǎn)品結(jié)構(gòu)設(shè)計(jì)、功耗和成本的要求,自然冷卻和強(qiáng)制風(fēng)冷更適用于儲(chǔ)能電池模組。

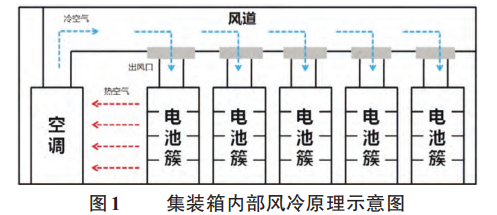

這是由于在方艙式儲(chǔ)能系統(tǒng)中一般都會(huì)配置風(fēng)冷空調(diào)以及相應(yīng)的風(fēng)道設(shè)計(jì),空調(diào)運(yùn)行后,冷空氣會(huì)通過特制的風(fēng)冷通道源源不斷地進(jìn)入電池箱內(nèi)部,帶走電池充放電所釋放的熱量,同時(shí)被加熱的空氣亦會(huì)伴隨空調(diào)的運(yùn)行而被吸入空調(diào)內(nèi)部,如圖1 所示。

如此冷熱空氣循環(huán)交替,對(duì)方艙內(nèi)部的環(huán)境溫度進(jìn)行合理的調(diào)控,保證電池所處環(huán)境適宜。同時(shí)通過開放空調(diào)通訊協(xié)議,用電池的溫度控制空調(diào)啟停,以實(shí)現(xiàn)高效節(jié)能的空調(diào)運(yùn)行方案。

2儲(chǔ)能模組散熱導(dǎo)熱方案?

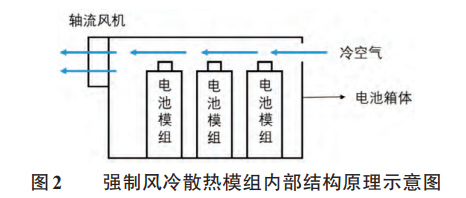

在低倍率工況下,可通過空氣自然流動(dòng)帶走電池充放電過程中散發(fā)的熱量,但在一些中高倍率的產(chǎn)品中,由于充放電電流較大,僅僅依靠自然冷卻不能將模組內(nèi)部的熱量快速有效地散發(fā)出去,極易造成熱量在內(nèi)部的堆積,進(jìn)而影響電芯循環(huán)壽命,甚至帶來安全隱患。因此強(qiáng)制風(fēng)冷的散熱方式更加適合中高倍率儲(chǔ)能產(chǎn)品的應(yīng)用場(chǎng)景。

強(qiáng)制風(fēng)冷散熱模組的內(nèi)部結(jié)構(gòu)一般如圖 2 所示:在鈑金電池箱體前面板上安置軸流風(fēng)機(jī),電池箱體內(nèi)部有若干電池包依次坐落于箱體底部,箱體后部頂端設(shè)計(jì)柵格形狀的通風(fēng)孔。

軸流風(fēng)機(jī)運(yùn)行后,冷空氣通過后部柵格形狀的通風(fēng)孔進(jìn)入到箱體內(nèi)部,從電池包頂部匯流排表面依次掠過。匯流排與電芯極柱通過激光焊接為一體,而充放電過程中電芯極柱位置是電流聚集處,亦是發(fā)熱最嚴(yán)重的區(qū)域。

并且匯流排的材質(zhì)一般為鋁質(zhì)或者銅質(zhì),這兩種材料均為熱的良導(dǎo)體,其中純鋁的導(dǎo)熱系數(shù)為 237 W/(m · K),純銅的導(dǎo)熱系數(shù)為 401W/(m·K)。

因此,隨著冷空氣掃掠過匯流排,極柱端的熱量會(huì)以匯流排為媒介散發(fā)到空氣中,并伴隨空氣的流動(dòng)而最終被風(fēng)機(jī)抽吸到箱體外部,以此實(shí)現(xiàn)內(nèi)部的冷熱交換。

在某些更加嚴(yán)苛的工況下,電池極柱端散熱已經(jīng)不能滿足使用要求,需要輔助其他的散熱方式以提升系統(tǒng)整體的散熱效率,因此,我們將電池底面作為系統(tǒng)的另一個(gè)輔助散熱界面進(jìn)行相關(guān)設(shè)計(jì)。

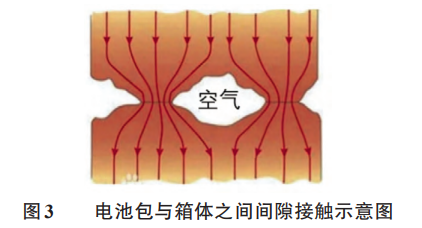

電池包一般直接坐落于箱體底部,而且箱體材質(zhì)多為冷軋鋼板,也是熱的良導(dǎo)體。通過電池底部與箱體的接觸,將電池內(nèi)部的熱量傳導(dǎo)至箱體的表面,再進(jìn)一步通過鈑金箱體表面與外界環(huán)境換熱,可以達(dá)到電池底部輔助散熱的目的。

但是,在實(shí)際的組裝過程中,電池包底部的輕微凹凸不平,同時(shí)疊加箱體底部平面度誤差的因素,會(huì)導(dǎo)致電池包與箱體之間不能緊密接觸,即電池包與箱體底部之間會(huì)存在細(xì)小的空氣間隙。而空氣是熱的不良導(dǎo)體,空氣間隙會(huì)增高電池包與箱體之間的熱阻,影響散熱效果,如圖 3 所示。

為了解決這個(gè)問題,急需尋找一種可以填充兩者接觸平面之間間隙的解決方案,降低目標(biāo)原件對(duì)環(huán)境的熱阻,在電池底部和箱體之間創(chuàng)建一條低熱阻的對(duì)流路徑,確保均勻接觸和較高的傳熱效率。

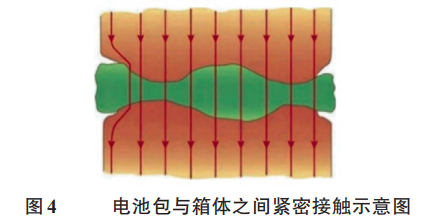

在眾多方案中,導(dǎo)熱界面材料具有熱導(dǎo)率高和界面熱阻低的優(yōu)點(diǎn),同時(shí)高變形量和良好的壓縮性使其可在一定壓力下排除接觸面間的空氣并充分填充接觸面間的粗糙區(qū)域,提高接觸面之間的熱傳導(dǎo)效果,其良好的填充性能可以將發(fā)熱端的熱量傳導(dǎo)至散熱端,如圖 4 所示。

導(dǎo)熱界面材料具有固體和液體兩種不同的形態(tài),可以滿足產(chǎn)品性能多元化的要求。

(1)液體類導(dǎo)熱界面材料

液體類導(dǎo)熱界面材料一般為導(dǎo)熱膏,導(dǎo)熱膠等。這些液體形態(tài)的導(dǎo)熱材料可以直接涂抹到目標(biāo)元件上,當(dāng)作與散熱器的粘合劑。同時(shí),這些材料還可以與陶瓷填料、金屬或金屬氧化物填料混合,獲得較高的導(dǎo)熱性。

(2)導(dǎo)熱硅膠墊片

導(dǎo)熱硅膠墊片是以硅膠作為主要基材,添加耐溫、導(dǎo)熱以及絕緣材料等各種輔助材料,通過特殊工藝合成的一種導(dǎo)熱界面材料。

不同于液體導(dǎo)熱材料,預(yù)成型的固體導(dǎo)熱硅膠墊片在使用上也非常簡(jiǎn)單,可以根據(jù)需要的尺寸進(jìn)行模切,適用于在平面元件上與散熱器接合或者直接附在外殼上。導(dǎo)熱硅膠墊片的粘貼可與自動(dòng)化組裝過程集成為一體,進(jìn)一步提升生產(chǎn)效率及自動(dòng)化程度。

3實(shí)驗(yàn)驗(yàn)證

考慮到儲(chǔ)能模組的組裝以及后續(xù)維修操作的靈活性,研究團(tuán)隊(duì)最終選用了導(dǎo)熱硅膠墊片作為導(dǎo)熱界面材料填充電池包與箱體之間的間隙,其導(dǎo)熱系數(shù)為2 W/(m·K),厚度為1 mm。

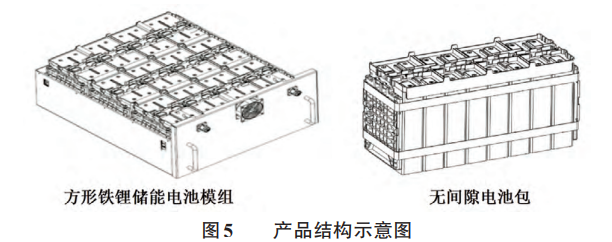

實(shí)驗(yàn)所采用的電池模組為某公司開發(fā)的方形鐵鋰儲(chǔ)能電池模組,該模組由 3 個(gè)無間隙電池包組成,如圖 5 所示,技術(shù)參數(shù)如下:成組方式 12S2P,額定容量 340 Ah,標(biāo)稱電量13.056 kWh,標(biāo)稱電壓 38.4 V,額定倍率 0.5 CP(儲(chǔ)能產(chǎn)品一般為恒功率,因此是 0.5 CP)。

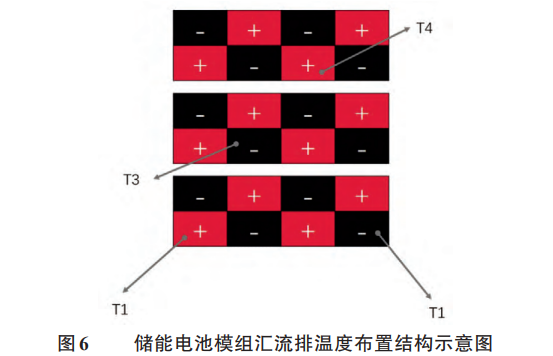

為了實(shí)時(shí)監(jiān)測(cè)電池充放電過程中的溫度變化,在圖 6 所示位置的匯流排上設(shè)置溫度傳感器,并通過電池管理系統(tǒng)(BMS)檢測(cè)匯流排的溫度。

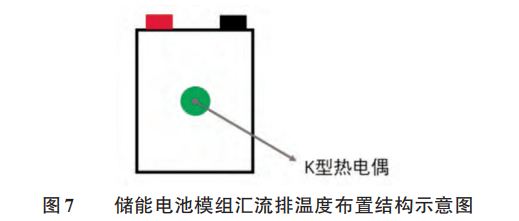

由于電池包采用無間隙結(jié)構(gòu),相鄰電芯幾乎貼在一起,導(dǎo)致電池包內(nèi)部散熱條件不是很樂觀。為了更加充分地體現(xiàn)電池包內(nèi)部的溫度,在指定位置的電芯之間增加熱電偶溫度監(jiān)測(cè)點(diǎn),在電芯上粘貼熱電偶的位置如圖 7 所示。

在電芯與電芯接觸面接近正中區(qū)域用高溫膠帶固定 K 型熱電偶,測(cè)試時(shí)將熱電偶與數(shù)據(jù)采集器連接,即可實(shí)時(shí)監(jiān)測(cè)充放電過程中電芯與電芯接觸面區(qū)域的溫度。

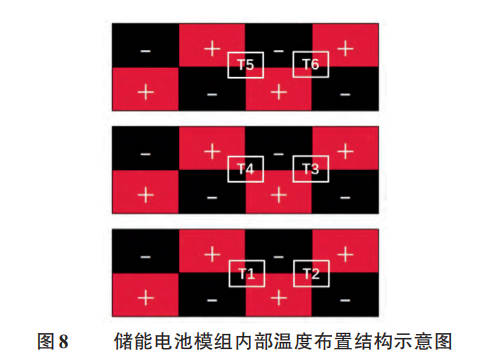

在電池包內(nèi)部共布置 6 個(gè)熱電偶采溫點(diǎn),如圖 8 所示。

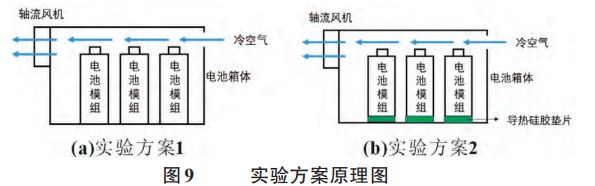

為了對(duì)比分析導(dǎo)熱墊片的散熱效果,設(shè)計(jì)如圖 9 所示的兩個(gè)實(shí)驗(yàn)進(jìn)行對(duì)比。在其余條件完全相同的前提下,方案 1中三個(gè)電池包與鈑金箱體直接接觸,方案 2 中三個(gè)電池包與箱體之間增加導(dǎo)熱系數(shù)為 2 W/(m·K)、厚度為 1 mm 的導(dǎo)熱硅膠墊片。

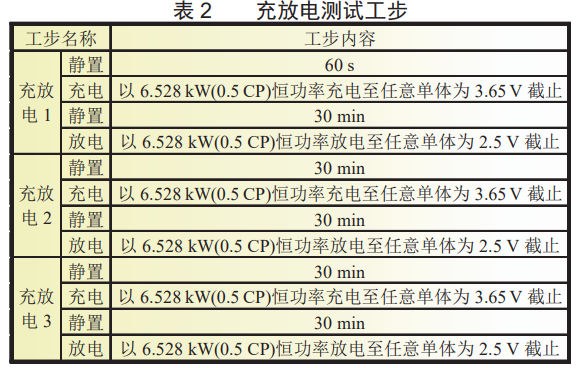

在 25 ℃的環(huán)境溫度下,對(duì)圖 9 所示的實(shí)驗(yàn)方案采用表 2中的測(cè)試工步,進(jìn)行三次充放電測(cè)試。

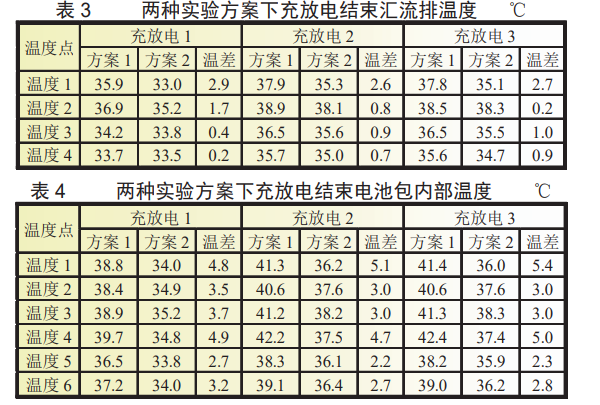

同時(shí)記錄每次充放電結(jié)束后匯流排和電池包內(nèi)部溫度,得到表 3 和表 4。

4結(jié)論

本文采用兩種方案進(jìn)行對(duì)比測(cè)試,旨在探索分析導(dǎo)熱硅膠墊片在大容量方形鐵鋰電池模組中的應(yīng)用效果。

從方案 1和方案 2 的測(cè)試數(shù)據(jù)可以看出,BMS 采集到的匯流排的溫度之間沒有較大差異,而電池包內(nèi)部的溫度則表現(xiàn)出不同的特征,方案 2 中電池包內(nèi)部的溫度明顯低于方案 1。

由此得出結(jié)論:增加導(dǎo)熱墊片可以提升電池包與箱體之間的導(dǎo)熱速率,有效地向外傳導(dǎo)電池包內(nèi)部聚集的熱量,從而降低電池包內(nèi)部的溫度。

參考資料:用于儲(chǔ)能系統(tǒng)鋰電池 pack 熱設(shè)計(jì)的仿真 計(jì)算與實(shí)驗(yàn)研究;作者:張 研,曹永娣 ;黃河水利職業(yè)技術(shù)學(xué)院機(jī)械工程學(xué)院

原文始發(fā)于微信公眾號(hào)(艾邦儲(chǔ)能與充電):導(dǎo)熱界面材料與強(qiáng)制風(fēng)冷在儲(chǔ)能模組內(nèi)的應(yīng)用