本文通過某電源側儲能電站項目中,磷酸鐵鋰儲能電池艙的設備監理工作,梳理儲能電池艙的主要部件及生產工藝流程,分析幾點制造過程中的監理要點,與大家分享學習。

儲能電池艙的主要部件及生產工藝流程

主要部件

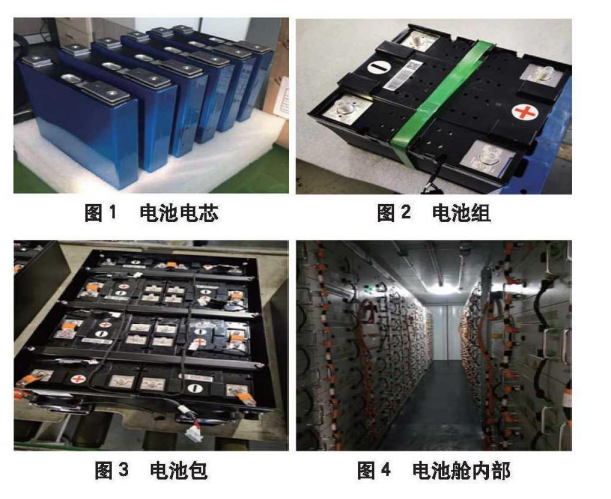

電池包由單體電芯(磷酸鐵鋰電池、高能量密度30Ah、方形鋁殼)、電池模塊、電池簇組成。

電池艙由電池架、高壓箱、匯流柜(1000V,1000A)、消防裝置(愛德華報警系統)、空調系統、監控裝置、照明等組成。

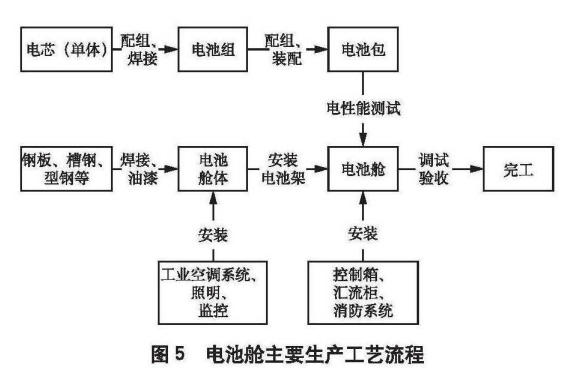

主要生產工藝流程

首先將單體電芯按電性能一致性進行分類、排列,然后將多個電芯根據設計要求進行并、串聯組合排列,電池電芯見圖1,電池組見圖2。

電芯成組后進行激光焊接電極片,再將焊接后的電芯組,裝入電池包內,見圖3。

并用線束連接為一個整體,安裝第一級BMS(BatteryManagemengtSystem電池管理系統)、冷卻風扇、電極插座等配件,經二次電性能測試合格后,成品電池包完工,也稱為電池包的PACK(包裝)過程。

單個電池包完工后需按簇連接進行電性能測試,符合要求的電池包將成簇形式插人電池艙內的電池架上,并連接高壓箱、匯流柜,再集成消防與火災報警系統與監控、照明等系統。

圖4是電池艙內部,電池艙整體裝配完成后,進行最終電性能測試及品質檢測,單個電池箱完工后由公路運輸發貨至現場。圖5是電池艙主要生產工藝流程。

儲能電池艙進度控制的關鍵點

目前國內多數儲能電池供應商是在新能源汽車等動力電池供應商基礎上拓展的儲能電池業務,所以一般來說儲能業務在內部的相關話語權較弱,設計、進度、采購等方面仍以滿足車企及少部分大客戶為主。

一般儲能電池項目是以插單形式排產,其按合同要求制定的排產計劃存在較大的不確定性,應派遣專人在供應商現場駐廠進行催交工作,特別指出的是此種情況貫穿在其整個物料供應體系內部。

1設計進度跟蹤

儲能系統總體設計方案一般是根據項目需求(總功率、充放電倍率、過載要求等)以及儲能逆變器的要求,選擇合適的單體電芯,設計合理的電池模塊組成方案及電池簇系統及布置,熱管理系統,消防報警系統等,是否有類似項目作為藍本進行二次設計是影響設計進度的關鍵。

對于設計方案中主要物料的更換,應啟動設計變更程序,重新進行功能、安全方面的評審,必須經過設計充分驗證方才可以投入使用。

2物項采購進度跟蹤

在設計評審通過后,將會形成一個包含近100多項物料的巨大物料包,主要包括單體電芯、電池管理系統BMS、電池包、電池艙、電池架、高壓箱、控制柜、匯流柜、工業級空調系統、消防系統等數十個大部件,另有通訊線束、動力線束,高壓開關、斷路器、電池焊接用集成蓋板、插座、串聯招排、風機、絕緣蓋板等數百項物料,應著重關注其中以下5個方面。

1)電芯:電芯也是整個電池艙設備中的最主要原材料,故應首先予以落實。

2)電池管理系統BMS:因全球半導體、芯片供應緊張,如NXP通訊芯片從9元/片漲價到近200元/片,加之BMS廠家的產能以滿足動力電池為主,故BMS的供貨時間也是限制電池包交付的主要因素,必要時可以采取非常規的釆購渠道。

3)電池包物料:主要包括電池包內連接線束、溫度傳感器、風機、集成蓋板、金屬箱體、正負極接頭、銅排、鋁排、卡件等,涉及的物料約有幾十種,涉及的供應商有十多家。

由于國內儲能行業缺少統一的產品標準,電池包物料都為非標件,而電池包的生產又必須待全部物料齊全后流水線生產,故這幾十種物料的供貨周期直接影響整體設備的供貨時間,故應重點關注。

協調各物料交貨時間與電池包投產時間是否滿足進度要求,而其中對于集成蓋板、電池串聯線、通訊線束、箱體等易出現滯后情況的應重點關注。

4)集裝箱(電池艙體):在深化設計后應重點關注,集裝箱箱體、工業級空調的釆購情況,匯流柜、控制柜的主要電氣元器件(斷路器、通訊轉換器、觸摸屏、交換機、UPS)的釆購情況是否滿足進度要求。

5)備用物料的采購:應充分考慮制造過程中、后期投運后的正常的、可以預見的損耗,増加必需的余量,可以按照增加多個電池包的方式作為備料釆購。

3生產制造過程的進度控制

生產制造過程的進度控制可分兩條生產主線進行,其一為電池包的生產,應重點關注電芯成組激光焊接工序,以及電池包的電性能測試等影響進度的關鍵工序,特別對于激光焊接、電性能測試應關注該工序的產能及排產情況。

對于電測工序應對電池一級BMS的通訊程序、充放電柜的通訊程序提前測試準備,并應準備充足的通訊連接線束,保證同時測量足夠數量的電池包。

另一條生產主線為電池艙的艙體部分,即集裝箱部分,可以與電池包的生產同步進行,一般選取具備電氣集成經驗的設備供應商,主要涉及集裝箱箱體、電池架、匯流柜、控制柜、高壓箱、空調、消防等物料的采購,在集裝箱主要物料備齊后,對以上主要電氣類設備進行電池架安裝、電池包安裝、電池艙整體電性能測試。

4儲能電池艙質量控制方面的關鍵點

1電池包PACK工序

電池模組激光焊是電池PACK最關鍵工序,直接影響產品的質量與性能,焊縫應保證焊透,焊縫高度應與極片持平t不得出現凹陷等低于極片表面情況,極片表面不能出現擊穿、焊穿等情況,表面焊渣、飛濺要立即清除。

PACK工序的電氣性能檢驗主要包括5個方面:

1)焊接后應電壓值與內阻值測ft

2)電池組放電量測試,應大于標定值240Ah,

3)單次充、放電結束靜置20min后測量,單體電壓>3.2V,

4)電池包電壓C/>39V,內阻<8

5)正負極插件對電池包殼體絕緣電阻>20MQ。一級BMS功能測試,包括正常監控單體電壓、溫度正常,出廠靜態壓差測量值<20mV。

2電池艙的整體測試

整體性能測試應重點關注1級、2級、3級BMS數據釆集功能檢查,3級BMS與空調、消防系統的通訊功能檢查,電池包正/負極對地絕緣電阻應大于2Gf2,控制箱至匯流柜連接線的絕緣電阻應大于2GS2。

3吊裝過程的控制

由于單個集裝箱由342個電池包及其他零部件組成,故單個集裝箱實際重量約401,高度為3m,屬于危險性較大的分項工程,在吊裝前,其吊裝方案需要進行確認。

特別是吊裝方案應與現場吊裝方案一致,若供應商發貨前的吊裝與現場吊裝方案不一致,將導致現場需重新制定吊裝方案并進行驗證審核,對現場進度造成不利影響。

4其他過程的質量控制

電池包制作完成后,封蓋板時應注意風機線是否被壓在箱內,容易造成破損;電池包轉運過程中應加防護帽,可防止碰傷;

集裝箱焊接焊縫質量、外觀一般較差,需提前把關,電池架裝配,焊接需保證位置整齊、焊縫不能影響插箱裝配,應特別關注電池架的沉重與受力情況;

匯流柜內斷路器的額定電壓、電流需核實;電池艙的銘牌信息中關于額定電壓、電流等重要參數指標需要核實。

參考資料:淺析儲能電池的設備監理要點;作者:莊偉?;上海發電設備成套設計研究院有限責任公荀

原文始發于微信公眾號(艾邦儲能與充電):儲能電池艙的生產工藝流程及監理要點