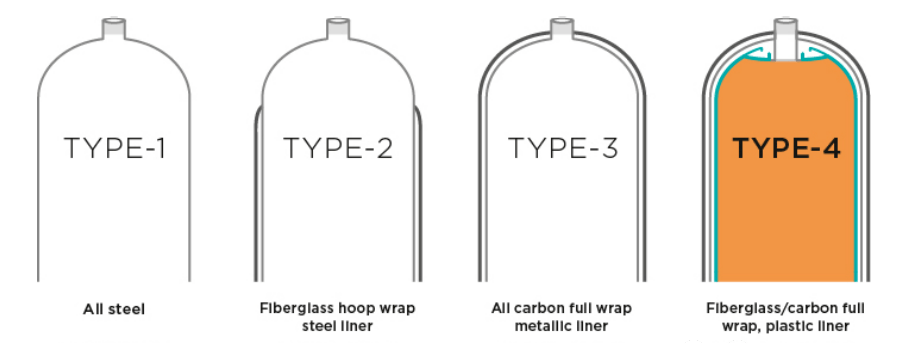

目前的儲氫瓶可分為四類:

-

全金屬氣瓶Ⅰ型(不可車載)

-

金屬內膽纖維環向纏繞氣瓶Ⅱ型(不可車載)

-

金屬內膽纖維全纏繞氣瓶Ⅲ型(可車載)

-

塑料內膽纖維全纏繞氣瓶Ⅳ型(可車載)

眾所周知,氫氣是一種易燃易爆的氣體,且原子直徑很小,在金屬材料中很有可能會出現滲透,或者讓金屬變質,產生氫脆現象,造成燃燒爆炸等安全隱患。

而IV型瓶內膽為高分子材料,除了可以避免氫脆問題之外,還能滿足輕量化需求,因此塑料內膽的IV型瓶也成為了儲氫瓶研發的下一個焦點。

01

IV型儲氫瓶結構

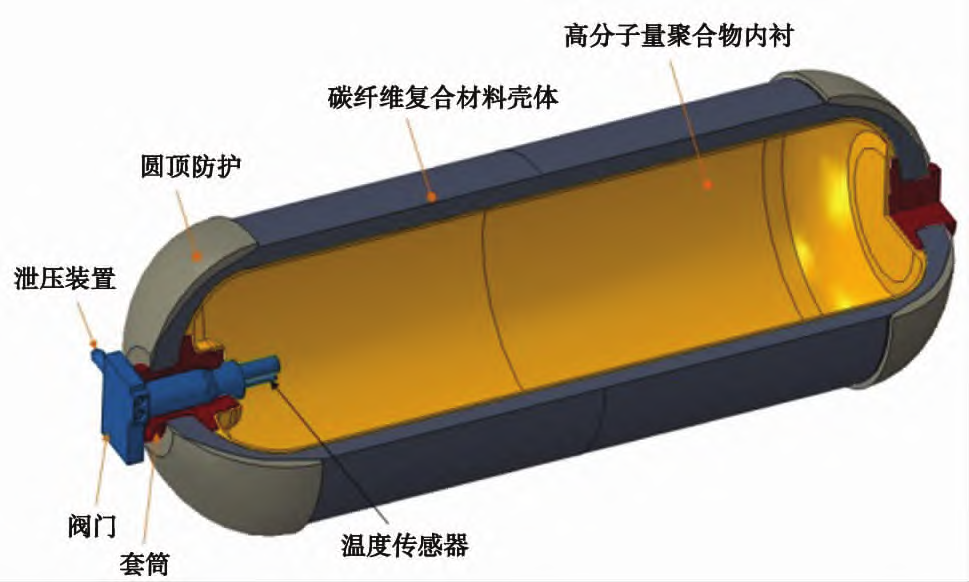

IV型儲氫瓶除了金屬瓶閥座外的瓶體全部由非金屬材料制成。先來看看結構——

如圖1所示,IV型儲氫瓶的內部結構包括以下部分:

-

瓶壁總厚度約為20~30mm

-

最內阻氣層:與氫氣直接接觸,厚度約為2~3mm,是烯烴類可塑性聚合物,起阻隔氫氣作用;

-

中間耐壓層:CFRP碳纖維增強復合材料(碳纖維+環氧樹脂),層厚最厚,在保證耐壓等級的前提下,盡量減小該層厚度以提高儲氫效率;

-

最外保護層:GFRP玻纖增強復合材料(玻纖+環氧樹脂),厚度約為2~3mm。

知道了構成的材料大類,具體到生產應用IV型儲氫瓶可以用哪些非金屬材料?想必這是所有人都好奇的話題。接下來我們就從應用的角度來一一盤點:

02

氫氣阻隔材料

儲氫瓶內膽材料是氫氣阻隔安全性保障的關鍵。下表對比了不同高分子材料的氣體滲透率——

|

不同聚合物薄膜的氣體滲透率比較 |

|||

|

材料 |

氧氣mol/ (m.s.kPa) |

水蒸氣mol/ (m.s.kPa) |

二氧化碳mol/ (m.s.kPa) |

|

PS |

600-800 |

0.5-3.0 |

2400-3000 |

|

PE |

500-700 |

0.2-0.4 |

2000-4000 |

|

PB |

300-400 |

0.06-0.2 |

1200-1400 |

|

PP |

300 |

0.06-0.2 |

1200 |

|

PVC |

4-10 |

25-90 |

10-40 |

|

PVDC |

0.03-0.04 |

0.02-0.1 |

0.1-0.5 |

|

EVOH |

0.02 |

0.06 |

0.09 |

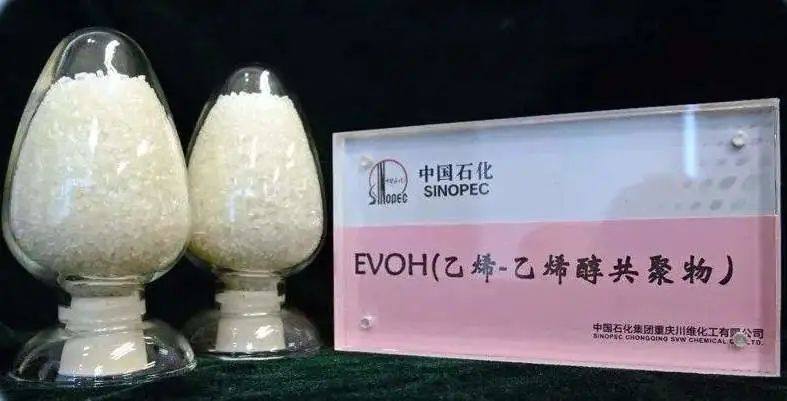

EVOH共聚物對氧氣、水蒸氣、二氧化碳三種氣體的阻隔性都遠遠超出其它聚合物材料。

盡管PVDC聚偏氯乙烯阻隔性能也非常優異,但是由于殘留的微量氯氣會與氫氣發生反應,所以不適合用于與氫氣直接接觸的儲氣瓶內膽。

EVOH是乙烯和乙烯醇的共聚物,一般乙烯含量在20~45mol%之間,密度為1.13~1.31g/cm3,熔點為160~190℃。

EVOH兼具PVA的阻氣性和PE的可加工性,通過添加EVOH,使得儲氫瓶內膽即使在低溫下也有彈性,確保優良的阻隔性能。

EVOH的氣體阻隔性高主要是由于高結晶性和羥基的氫鍵作用。當乙烯含量降低時,氣體阻隔性增加;當乙烯含量大于50mol%時,阻氣性會嚴重受損。

需要注意的是,阻氣性隨溫度升高而降低,如溫度從20℃提高到35℃時,氧氣的透過率增加3倍多,且在相對濕度大于30%時,水分子與EVOH中的羥基發生作用,將導致氣體阻隔性能明顯下降。

氫氣的滲透會導致兩個問題:

-

塑料內膽失穩向內塌陷。

-

塑料內膽材料內部發生屈服現象,甚至起泡開裂。

Ⅳ型儲氫氣瓶還要特別注意金屬加注口與聚合物瓶體之間的結構和材料密封,可用接枝聚合物對內膽材料做改性,如添加僅1wt%的低粘度EVA-g-MA,可明顯提高EVOH的粘度和扭矩。

IV型儲氫氣瓶中的EVOH,要想在70MPa下長期安全使用,需要解決以下問題:

-

樹脂中的殘留氫導致樹脂起泡。

-

氫脆使得樹脂表面形成爪形開裂。

-

在-40℃的低溫下承受反復應力載荷的耐久性。

-

在高壓條件下保持阻氣性。

目前,全球僅有三家公司生產EVOH樹脂,自從1972年首次開發出EVOH的合成工藝以后,日本可樂麗公司一直是全球產量最大的生產企業,其產品牌號為EVAL?。

另外兩家是日本合成化學工業公司和臺灣長春石化。中國每年消費的20000噸EVOH,基本全部依賴進口。

值得一提的是,中石化重慶川維的1.2萬噸/年EVOH樹脂項目正在規劃中,這也是我國EVOH最接近工業化的企業之一。

這意味著EVOH國產化也將有望快速實現,填補需求空白。

03

碳纖維增強材料

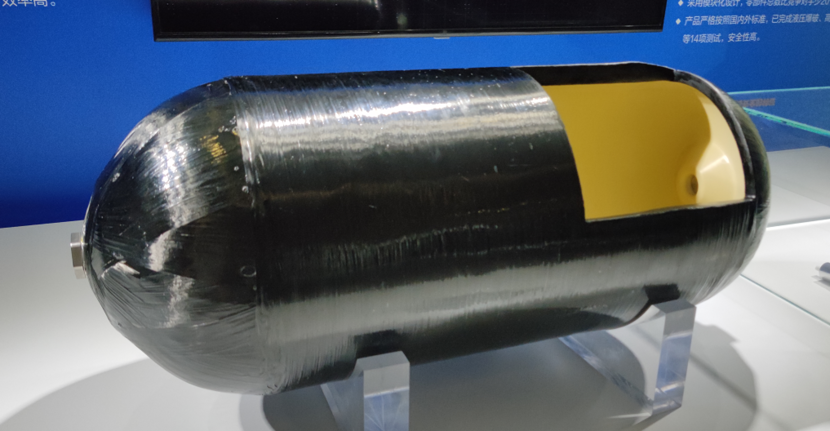

氫氣被壓縮到70Mpa并儲存在儲罐中,需要確保主體的強度可以承受高壓,當儲罐中的氫氣被消耗時,主體也隨著壓力降低而收縮,高壓環境和反復充放氣都會導致材料的疲勞。

目前主流的IV儲氫瓶用碳纖維,主要是東麗高強碳纖維長絲TORAYCA?T1000G、T1100G產品。

T1000G和T1100G是以聚丙烯腈為原料,通過納米級精細控制纖維結構的燒制技術,實現高強度和高彈性模量,并且借助預浸漬工藝制備復合材料的納米合金。

用作儲罐材料的高強碳纖維不僅具有不滲透性能,而且具有優異的耐熱性和耐化學性,以及良好的尺寸穩定性、強度和耐磨性。

碳纖維束由平均直徑為5~8μm的10000~50000根碳纖維組成。環氧樹脂層和碳纖維層的重量比為20~30∶70~80。

骨架碳材料和黏合劑之間,不但有物理附著力,還有化學鍵合力,芳香族環氧樹脂較脂肪族如雙酚A型環氧樹脂提供更高的強度。

但是,高粘度會使浸漬操作困難,并且難以均勻地浸漬內部,所以要用聚合度低的環氧樹脂或溶劑來調節浸漬時的粘度,其缺點是必須重復進行浸漬,以調控體積收縮率的較大波動。

國內T800、T1000高性能碳纖維雖已成功突破實驗室相關制備技術。

2019年,我國由中復神鷹牽頭,東華大學和江蘇新鷹游共同參與的T1000級超高強碳纖維百噸級工程化關鍵技術通過技術鑒定,成為我國首個實現高強度超高強度碳纖維工程化的廠商。

但有一說一,高強碳纖維實現產業轉化還需從原材料、設備、工藝控制等多方面配套技術進行重點發展和完善。

特別是,除了制備高強度碳纖維干絲,還要生產出高強度碳纖維的預浸,即完成織紗的步驟。

東麗是全球最大碳纖維生產商,和帝人、三菱等日本企業已形成覆蓋碳纖維全產業鏈的產業集群。

04

環氧復合材料

用于儲氫罐的環氧樹脂的黏度在25℃為4000~8000cP,固體顆粒粒徑小于10~25μm。

最外層纖維增強樹脂層中的玻璃纖維導熱性低,所以應確保環氧樹脂與固化劑的當量比為1∶1,并且可吸收微波的無機鐵氧體顆粒要均勻分散,才能使固化充分,或者在照射微波后通過加熱來使纖維增強。

環氧受熱固化的過程中,會使聚烯烴內膽軟化,為了保護內膽結構,應控制最高固化溫度低于內膽軟化點10℃以上。

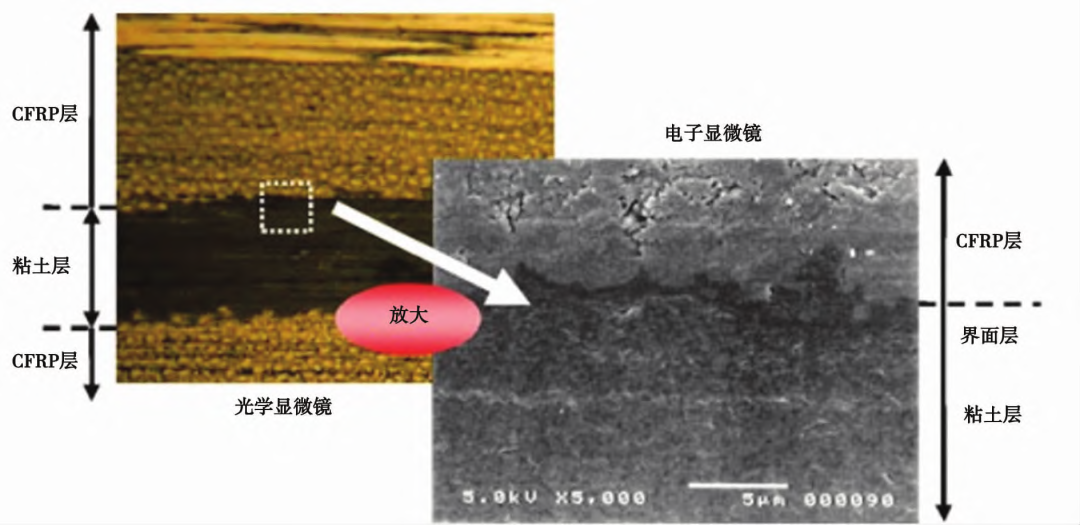

在高壓作用下,氫氣滲透進材料并逐步擴散到復合材料界面處,而氫氣的反復充卸載形成壓力差,最終導致內膽材料屈服起泡和界面撕裂。改進的方法是在復合材料中添加粘土。

環氧浸漬碳纖維和粘土復合材料

如上圖所示,將碳纖維浸漬環氧樹脂基體,再與上下兩層各為1nm厚度的粘土膜,經過高溫高壓條件下層壓,使其塑化熱成型后,制備成片狀半固化的預浸料,最后在100~150℃下進行10~30小時的后固化處理。其中碳纖維作為骨架材料,環氧樹脂作為黏合劑。

粘土膜起增強黏合密封的效果,主要成分是粘土,含少量樹脂,厚度均勻無針孔。

該復合材料即使在-196℃的低溫下暴露100次后,氫氣阻隔性能也幾乎不降低。

05

寫在最后

氫能全產業鏈的國產化和普及化,需要材料科學的底層支撐,只有相關研究和產業化工作有序串聯起來,建立起從宏觀工藝參數,到微觀結構指標,再到宏觀使用性能的一整套數據庫體系,才有可能從單一維度視角上升至多維度視角,進而發現并運用更高層級的規律。

當我們對于材料控制精度的認知和操作水平提升了,自然就有能力根據需求調整產品結構和供應量,實現中國能源結構的優化、低碳化和可持續化,最終達成能源自主與碳中和的終極目標。(本文節選自:《纖維復合材料》)

來源:中國玻璃纖維

原文始發于微信公眾號(艾邦氫科技網):復合材料在IV型儲氫瓶上的應用