在某些特定場景下,甲醇制氫、天然氣制氫也可以得到很好的應(yīng)用。本文對(duì)它們分別做介紹。

一、甲醇制氫及設(shè)備

1.反應(yīng)過程

甲醇和水在一定的溫度、壓力和催化劑的作用下,分解變換生成CO2和H2以及微量CO、CH4,經(jīng)變壓吸附提純后輸出產(chǎn)品氫氣。

分解反應(yīng):CH3OH → CO + 2H2?- 90.7 kj/mol

變化反應(yīng):CO + H2O → CO2?+ H2?+ 41.2 kj/mol

總 反 應(yīng):CH3OH + H2O → CO2?+ 3H2?- 49.5 kj/mol

2.流程簡述

甲醇和水按一定比例混合后,與反應(yīng)器出口的分解氣換熱升溫,經(jīng)汽化、過熱后,進(jìn)入反應(yīng)器,在反應(yīng)器中分解變換,分解氣與原料甲醇和水換熱冷卻后,再經(jīng)過水冷、洗滌凈化后,進(jìn)入變壓吸附提純輸出產(chǎn)品氫氣。反應(yīng)所需的熱量由供熱裝置提供。

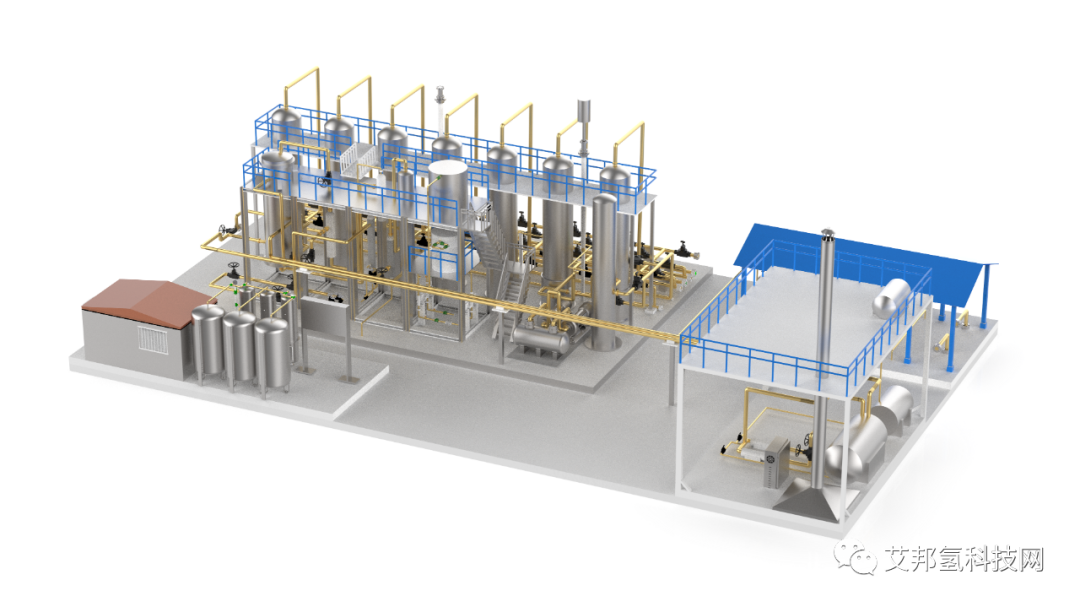

甲醇制氫設(shè)備,派瑞氫能

甲醇制氫設(shè)備,派瑞氫能

技術(shù)參數(shù)

- 產(chǎn)品氫氣量:50~50000Nm3/h

- 工作壓力:0.9~3.0MPa(特殊要求可定制)

- 純????度:99%~99.999%可調(diào)

- 操作彈性:30%~110%

- 甲醇消耗:0.50~0.60kg/ Nm3H2

技術(shù)特點(diǎn)

工藝結(jié)構(gòu)合理,甲醇單耗低,能耗省,運(yùn)行成本低。

選用原裝進(jìn)口優(yōu)質(zhì)程控閥,可靠性高,基本免維護(hù)。

自動(dòng)化程度高,無人值守。

可靠地安全性設(shè)計(jì),確保操作和運(yùn)行安全。

設(shè)備集成度高,精致美觀。

二、天然氣制氫及設(shè)備

1.反應(yīng)過程

原料天然氣經(jīng)加壓脫硫后與水蒸汽混合進(jìn)入燃?xì)饧訜崾睫D(zhuǎn)化爐,該混合氣在催化劑的作用下裂解重整,生成含有氫、二氧化碳、一氧化碳等組份的混合氣,混合氣再經(jīng)回收熱量、中溫變換,將其中的一氧化碳進(jìn)一步轉(zhuǎn)化為氫氣,最后,混合氣再通過PSA提純得到純氫、高純氫,PSA解吸氣則回收并引入轉(zhuǎn)化爐和燃料天然氣一起燃燒提供轉(zhuǎn)化爐所需熱量。

化學(xué)反應(yīng)式如下:

CH4+H2O→3H2+CO-Q

CO+H2O→H2+CO2+Q

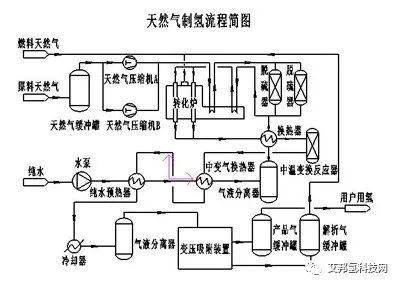

2.流程描述

天然氣制氫裝置流程由主體流程和附屬流程組成。

主體流程可分為脫硫、轉(zhuǎn)化、變換和變壓吸附4個(gè)部分。

- 脫硫:天然氣中一般均存在有機(jī)或無機(jī)硫化物。在天然氣蒸汽轉(zhuǎn)化制氫時(shí),由于原料氣中的硫化物會(huì)使轉(zhuǎn)化催化劑及變換催化劑中毒失去活性或析碳破碎,因此,原料氣進(jìn)入轉(zhuǎn)化之前必須進(jìn)行脫硫處理。

- 轉(zhuǎn)化:脫硫后的天然氣與水蒸氣混合進(jìn)入轉(zhuǎn)化爐管進(jìn)行轉(zhuǎn)化生成富氫混合氣。

- 變換:天然氣蒸汽轉(zhuǎn)化后的富氫混合氣中含有一定量的CO,因此,變換是將CO繼續(xù)蒸汽轉(zhuǎn)化為CO2和H2。

- PSA:PSA是將變換后的富氫混合氣進(jìn)行氫氣提純。

附屬流程包括熱量回收和解吸氣回收2個(gè)部分。

熱量回收又包括轉(zhuǎn)化氣熱量回收、變換氣熱量回收、煙氣熱量回收。

- 轉(zhuǎn)化氣熱量回收是將轉(zhuǎn)化爐出來的高溫混合氣通過廢熱鍋爐,高溫氣體降溫后進(jìn)入變換工序,同時(shí)鍋爐水氣化產(chǎn)生蒸汽。

- 變換氣熱量回收是將高溫變化反應(yīng)器出來的混合氣通過各級(jí)熱交換器,以加熱脫鹽水或產(chǎn)生蒸汽。

- 煙氣熱量回收是指燃燒后的高溫?zé)煔猓ㄟ^原料氣預(yù)熱器、蒸汽預(yù)熱器、空氣預(yù)熱器、鍋爐水預(yù)熱器以達(dá)到熱量回收的目的。熱量回收后的煙氣由引風(fēng)機(jī)引入大氣。

解吸氣回收是將變壓吸附產(chǎn)生的解吸氣返回轉(zhuǎn)化爐作燃料使用。

天然氣制氫設(shè)備,派瑞氫能

天然氣制氫設(shè)備,派瑞氫能

技術(shù)參數(shù)

- 產(chǎn)品氫氣量:500~30000Nm3/h

- 壓????力:1.0~3.0MPa(特殊要求可定制)

- 純????度:在99%~99.999%范圍內(nèi)可根據(jù)需要調(diào)節(jié)

- 操作彈性:30%~110%

- 天然氣消耗:0.42~0.48 Nm3/ Nm3H2

技術(shù)特點(diǎn)

本套裝置結(jié)構(gòu)緊湊,全套設(shè)備采用PLC全自動(dòng)控制,操作方便;

裝置中對(duì)溫度、壓力以及流量進(jìn)行多點(diǎn)監(jiān)控,以確保裝置安全穩(wěn)定運(yùn)行;

燃料上充分利用PSA解吸氣,減少了燃燒原料氣的耗量;

熱效率高,蒸汽自產(chǎn)自足,不需提供蒸汽源。

來源:中船(邯鄲)派瑞氫能科技有限公司

原文始發(fā)于微信公眾號(hào)(艾邦氫科技網(wǎng)):甲醇制氫和天然氣制氫的反應(yīng)過程及流程簡述