堿性制氫電解槽目前最常用的普通催化劑就是雷尼鎳(Raney Nickel),我們俗稱鋁包鎳,也有譯作蘭尼鎳。我們今天簡單科普雷尼鎳的由來、物性、以及加工工藝等。

一、雷尼鎳的發(fā)展史及理化特性

1897年法國化學(xué)家保羅·薩巴捷發(fā)現(xiàn)了痕量(極小的量,指某種物質(zhì)的含量在百萬分之一以下稱為痕量)的鎳可以催化有機(jī)物氫化過程。隨后鎳被應(yīng)用于很多有機(jī)物的氫化。

1920年代起美國工程師莫里·雷尼開始致力于尋找更好的氫化催化劑。

1924年他采用鎳/硅比例為1:1的混合物,經(jīng)過氫氧化鈉處理后,硅和氫氧化鈉反應(yīng)掉,形成多孔結(jié)構(gòu)。

雷尼發(fā)現(xiàn)這種催化劑對棉籽油氫化的催化活性是普通鎳的五倍。

隨后雷尼使用鎳/鋁為1比1的合金來制造催化劑,發(fā)現(xiàn)得到的催化劑活性更高,并于1926年申請專利。

直到今天,1比1的比例仍然是生產(chǎn)雷尼鎳所需合金的首選比例。

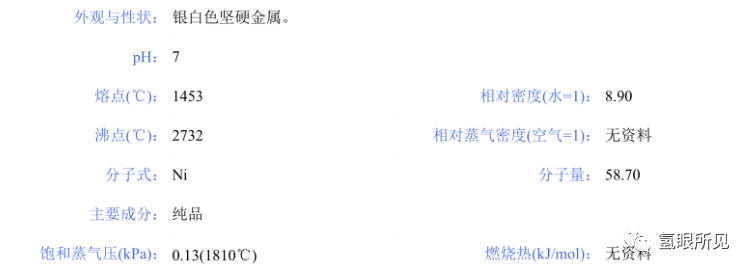

雷尼鎳部分理化特性如下:

由于“雷尼”是格雷斯化學(xué)品公司的注冊商標(biāo),所以嚴(yán)格地說,僅有這個公司的戴維森化學(xué)部門生產(chǎn)的產(chǎn)品才能稱作“蘭(雷)尼鎳”。

而“金屬骨架催化劑”或者“海綿-金屬催化劑”被用于稱呼具有微孔結(jié)構(gòu),而物理和化學(xué)性質(zhì)類似于雷尼鎳的催化劑。

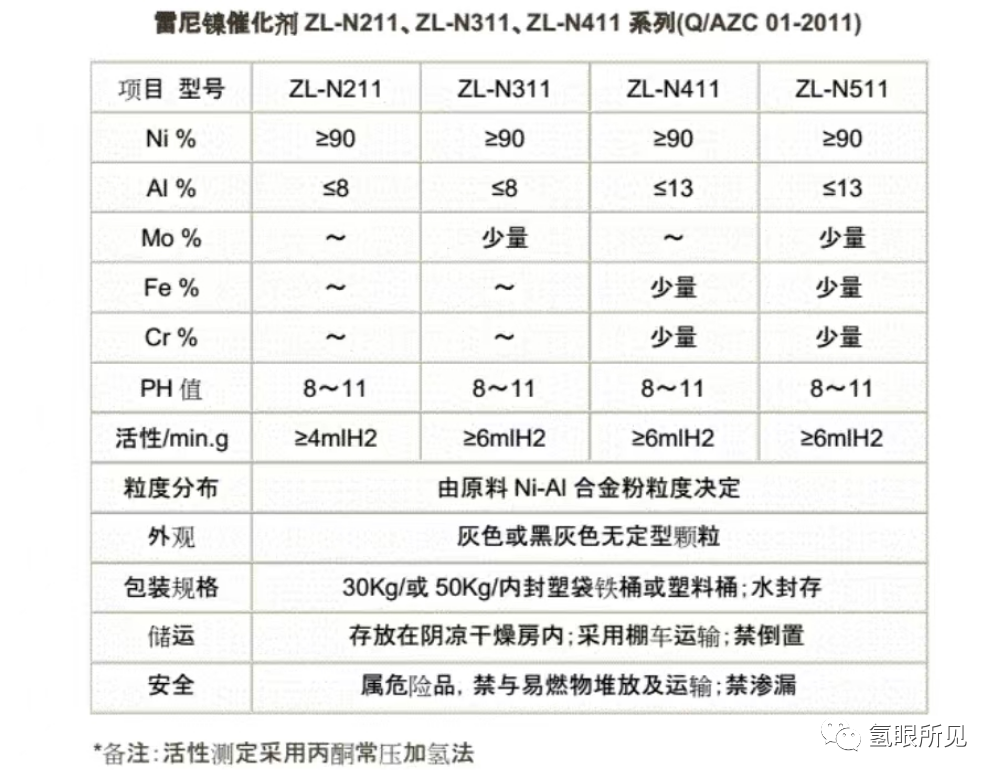

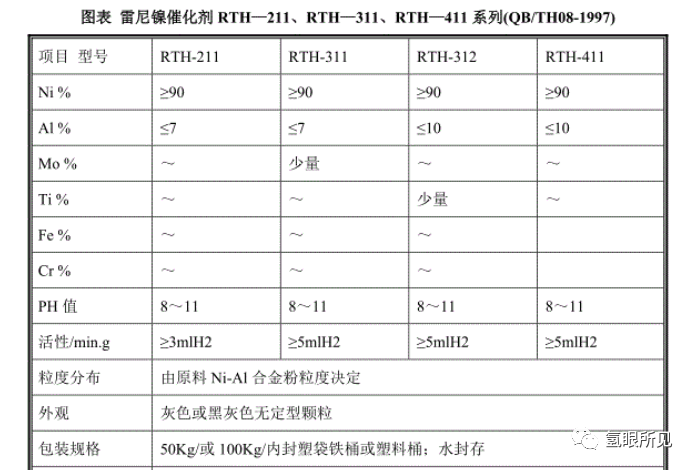

所以,也衍生和開發(fā)出很多類似結(jié)構(gòu)的催化劑,如“雷尼鈷、雷尼銅、雷尼鐵”等等,也有不同比例或者其他多元化的產(chǎn)品,如某些公司的產(chǎn)品:

二、雷尼鎳的加工制備

1.雷尼鎳的生產(chǎn)

商業(yè)上,生產(chǎn)雷尼鎳所需的鎳鋁合金是通過在熔爐中將具有催化活性的金屬鎳和鋁熔合,得到的熔體進(jìn)行淬火冷卻,然后粉碎成為均勻的細(xì)顆粒。

2.合金組分的設(shè)計

在合金組分的設(shè)計上,要考慮兩個因素。

一是合金中鎳鋁的組成比例,隨著鎳鋁比例的變化,在淬火過程中會產(chǎn)生不同的鎳/鋁相,他們有著不同的浸出性能,這可能會導(dǎo)致最終產(chǎn)品有著截然不同的多孔結(jié)構(gòu)。通常采用相等質(zhì)量的鎳和鋁進(jìn)行熔合。

二是加入第三種金屬的比例。在淬火過程中,有時會加入少量的第三種金屬,如鋅,鉻。它們的加入改變了合金的組成和相圖,導(dǎo)致了不同的浸出性能,從而帶來了更高的催化活性,所以被稱為“促進(jìn)劑”。

在雷尼鎳制備過程中,使用的原料鎳是一種國際癌癥研究機(jī)構(gòu)(Internation Agency for Research on Cancer)認(rèn)為的致癌物(2B組,歐盟第3類)和致畸物,而吸入微細(xì)的氧化鋁粒子會導(dǎo)致鋁礬土塵肺癥,因此制備雷尼鎳一定要小心。

在活化過程中,由于其表面積在逐漸增大且不斷吸附浸出反應(yīng)所產(chǎn)生的氫氣,使得活化后形成的雷尼鎳具備中等易燃性,故雷尼鎳參加的反應(yīng)應(yīng)在惰性氣體的環(huán)境中進(jìn)行處理。

三、雷尼鎳的活化

1.浸出反應(yīng)與活化

四、雷尼鎳的安全性

五、將雷尼鎳附著在電極網(wǎng)上的工藝簡介

1.熱噴涂

熱噴涂是通過高溫?zé)嵩矗娀 ⒌入x子噴涂、燃燒火焰等熱源)將材料加熱到熔融,半熔融狀態(tài)的材料通過高速氣流使其霧化,噴射在被凈化以及粗化的零件表面上,形成一種噴涂層的表面加工工藝。

噴涂合金顆粒通過受熱加速后,撞擊到基體表面形成涂層的過程中,熔融狀態(tài)或者高塑形狀的粉末顆粒,以一定的飛行速度撞擊在基體上與基體相互作用,是形成涂層的重要階段。

大概工藝流程一般為:噴前處理(清潔、粗化、去應(yīng)力等等)→噴底涂(有的不需要)→噴工作層。

2.等離子噴涂

采用直流電驅(qū)動的等離子電弧作為熱源,將材料加熱到熔融或者半熔融狀態(tài),并以高速噴向經(jīng)過預(yù)處理工件的表面而形成附著牢固的表面層,大原理上也屬于熱噴涂的一種。

大致工藝流程為:工件前處理→選擇合適的等離子體→調(diào)整電弧功率→供粉料→調(diào)整噴涂距離和噴涂角度→調(diào)整噴槍與工件的相對運動速度→基體溫度控制。

3.氣體動力噴涂(冷噴涂)

原蘇聯(lián)科學(xué)院西伯利亞分院理論和應(yīng)用力學(xué)所的學(xué)者將鋁以超音速雙相流繞過阻礙物時,發(fā)現(xiàn)它沉積在阻礙物的頂部。這便是氣體動力噴涂金屬涂層方法的歷史起源。也就是當(dāng)粒子流的速度超過一定值,即所謂的臨界速度時,在阻礙物上沉積一層硬厚的金屬粉末涂層,稱為冷氣動力噴涂。

主要由推動氣體的壓力、溫度、氣體消耗量、粉末供給量、噴涂距離、需要的功率以及顆粒尺寸和硬度(微米)。

冷噴涂的突出特性是保持原始粉末材料的化學(xué)特性不變,也不會氧化,還有就是孔隙率低(因為高速狀態(tài)下顆粒會發(fā)生嚴(yán)重變形,但一直都在固體狀態(tài))。

4.滾涂煅燒法

將鎳基合金涂料涂在電極材料上,形成厚度均勻的合金鍍層,隨后在惰性氣體(避免氧化)環(huán)境下進(jìn)行煅燒獲得涂層。

堿性催化劑目前的可選擇范圍已經(jīng)比較多元化了,不同的材料有時也需要不同的制程工藝去適配。比如現(xiàn)狀的也有用到的CVD(化學(xué)氣象沉積)、PVD(物理氣象沉積)、原位生長、流延法等等都值得大家去關(guān)注!

來源:氫眼所見

原文始發(fā)于微信公眾號(艾邦氫科技網(wǎng)):堿性制氫電解槽常用的普通催化劑——雷尼鎳(Raney Nickel)