近年來,隨著新能源汽車、風(fēng)-光-儲-氫等新能源發(fā)電以及智能電網(wǎng)等行業(yè)的高速發(fā)展,以 IGBT、SiC MOS 為代表的高壓大功率半導(dǎo)體模塊得到了廣泛的應(yīng)用。功率模塊應(yīng)用于大功率大電壓環(huán)境中,輸出功率高、發(fā)熱量大,芯片散熱不良,導(dǎo)致模塊容易失效。據(jù)報道,約70%的 IGBT 模塊失效歸因于散熱不良引起的鍵合線剝離或熔斷。而芯片的散熱主要通過模塊中的陶瓷基板來實現(xiàn)。

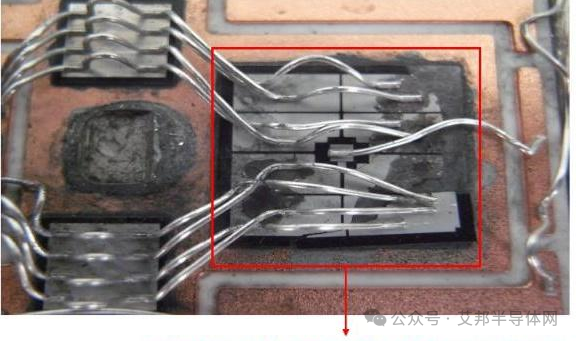

IGBT芯片散熱不良導(dǎo)致龜裂并溢出錫失效圖

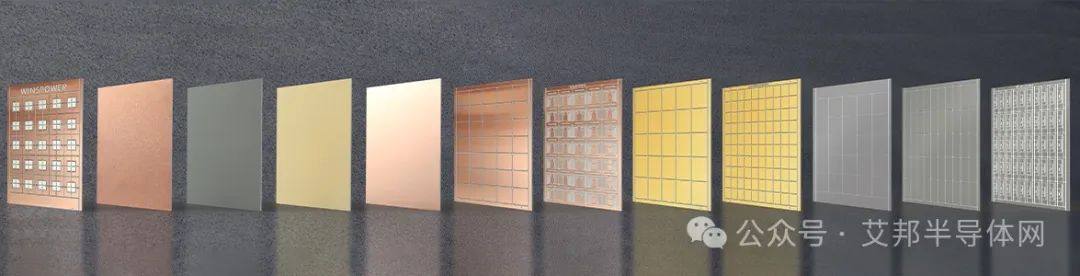

陶瓷基板散熱、載流能力突出,廣泛應(yīng)用于大功率場景,主要通過吸收芯片的產(chǎn)熱并傳導(dǎo)至熱沉上,實現(xiàn)芯片與外界之間的熱交換。陶瓷基板也稱陶瓷電路板 PCB,由陶瓷基片和布線金屬層兩部分組成。普通 PCB 通常是由銅箔和基板粘合而成,而基板材質(zhì)大多數(shù)為玻璃纖維(FR-4),酚醛樹脂(FR-3)等材質(zhì),粘合劑通常是酚醛、環(huán)氧等。在 PCB 加工過程中由于熱應(yīng)力、化學(xué)因素、生產(chǎn)工藝不當(dāng)?shù)仍颍蛟O(shè)計過程中由于兩面鋪銅不對稱,很容易導(dǎo)致 PCB 板發(fā)生不同程度的翹曲。 圖源:威斯派爾

圖源:威斯派爾

陶瓷 PCB 在基板材質(zhì)和覆銅方式上均具備優(yōu)勢。材質(zhì)上,陶瓷基板由于散熱性能、載流能力、絕緣性、熱膨脹系數(shù)等,都要優(yōu)于普通的玻璃纖維PCB 板材,從而被廣泛應(yīng)用于大功率電力電子模塊、航空航天、軍工電子等產(chǎn)品上;覆銅方式上,陶瓷基板是在高溫環(huán)境下,通過高/低溫共燒、鍍銅、覆銅等方式把銅箔和陶瓷基片拼合在一起,結(jié)合力強、銅箔不易脫落、可靠性高,在溫度高、濕度大的環(huán)境下性能穩(wěn)定。因此,陶瓷襯板能在 IGBT 及 SiC 功率模塊中能起到較好的機械支撐+電路互聯(lián)+電氣絕緣+散熱通路的功能。

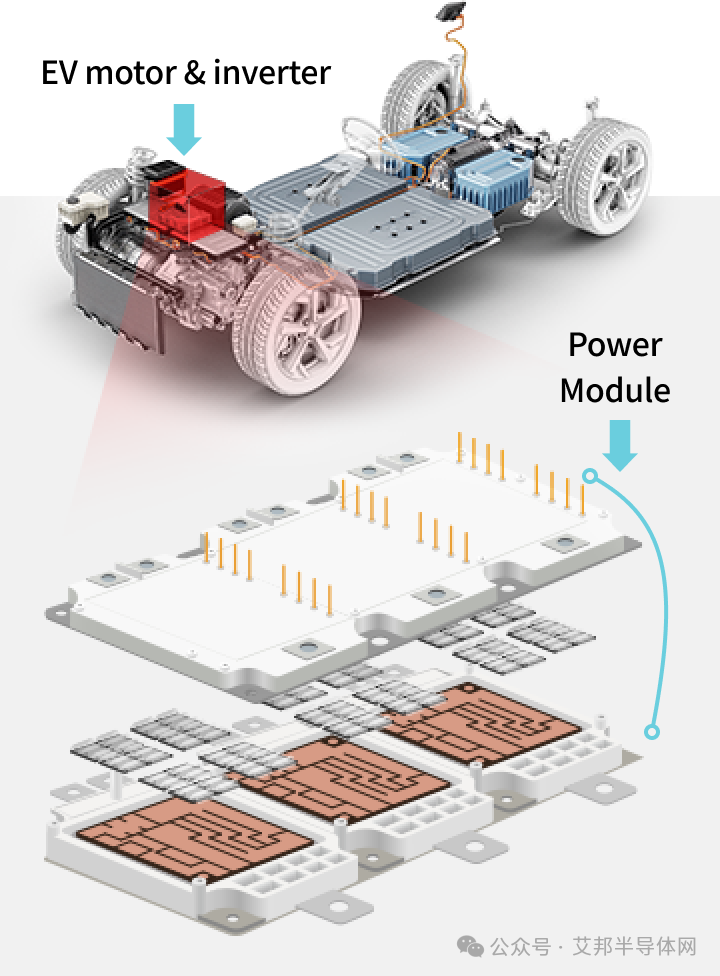

圖源:LX Semicon

覆銅陶瓷基板按工藝分可以一般可分為 DBC (Direct bonded copper直接覆銅陶瓷基板)、DPC (Direct plated copper,直接電鍍陶瓷基板)、AMB?(Active metal brazing,活性金屬釬焊陶瓷基板) 等。其中 DBC 和 AMB 覆銅陶瓷基板在半導(dǎo)體功率模塊中被大量應(yīng)用。

DBC陶瓷基板?

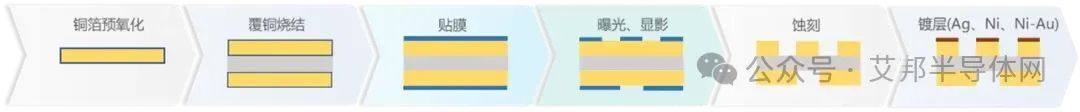

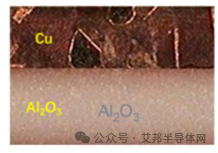

DBC 陶瓷基板一般是在?Al2O3?陶瓷上直接覆銅。首先需要將銅箔 (Cu) 做氧化處理,然后將?Al2O3?陶瓷片和處理后的銅箔壓合,銅箔在 1065°C 形成 CuO 共晶相,進(jìn)而與?Al2O3?陶瓷片發(fā)生反應(yīng)生成 CuAO2 或 Cu(AO2)2,實現(xiàn)銅箔與陶瓷間共晶鍵合。如果是 AlN 陶瓷,則需要預(yù)先在 AlN 陶瓷表面做氧化處理,生成 Al2O3,再進(jìn)行覆銅。其工藝流程如下圖所示。

DBC結(jié)構(gòu)圖

DBC切面圖

得益于銅箔與陶瓷間共晶鍵合強度較高,DBC 基板的銅厚一般可以做到 100μm-600μm,同時陶瓷和銅具有良好的導(dǎo)熱性,DBC基板的熱穩(wěn)定性也很好,廣泛應(yīng)用于各種 IGBT 功率模塊、激光器 (LD) 和光伏 (PV) 等器件封裝散熱中。

DBC 陶瓷覆銅板廠商主要集中在中國、日本、美國、德國。國外DBC生產(chǎn)商企業(yè)主要包括羅杰斯、賀利氏、日本礙子、韓國KCC、FJ Composite、Stellar Industries Crop、IXYS、日本關(guān)西電子工業(yè)、LX Semicon、DK-DALEBA等。

國內(nèi) DBC 陶瓷基板廠商主要集中在華東地區(qū),主要包括富樂華、河北中瓷電子、盛智電子、河南鴻昌電子、四川宜賓紅星、萬士達(dá)、福建華清電子、廣東博敏電子、比亞迪、鼎華芯泰、珠海漢瓷、珠海晶瓷、山東臨淄銀河、山東厚發(fā)、江蘇中江科易、威斯派爾、瀚思瑞、安徽圣達(dá)科技、邦諾科技、東風(fēng)半導(dǎo)體、陶芯科、思睿辰、浙江精瓷 、浙江德匯、江豐同芯、臺灣同欣電子、立誠光電、謄騏國際、佳總興業(yè)等。

目前國內(nèi)DBC企業(yè)在汽車用功率模塊等領(lǐng)域技術(shù)進(jìn)步很快,隨著大功率半導(dǎo)體器件等的迅速發(fā)展,芯片功率及模塊功率密度大大升高,電子元件和系統(tǒng)工作熱耗散顯著增加,陶瓷基板需求隨之增加,國內(nèi)已加大對DBC陶瓷基板的投資,DBC陶瓷基片也開始采用導(dǎo)熱率更高的材料,如高導(dǎo)熱氮化鋁等,對要求可靠性較高的則采用 ZTA (氧化錯增韌氧化鋁)材質(zhì)。

推薦閱讀:2024年DBC陶瓷覆銅板產(chǎn)業(yè)報告分享.PDF

AMB陶瓷基板 ?

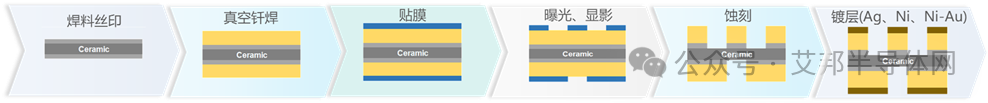

AMB 陶瓷基板則是利用含少量活性元素的金屬釬焊料,將銅箔與陶瓷片間緊密焊接起來。AMB 釬焊料中添加的少量活性元素具有高活性,可提高釬焊料熔化后對陶瓷的潤濕性,使陶瓷表面無需金屬化就可與金屬實現(xiàn)良好焊接。其工藝流程如下圖所示。

AMB結(jié)構(gòu)圖

AMB結(jié)構(gòu)圖

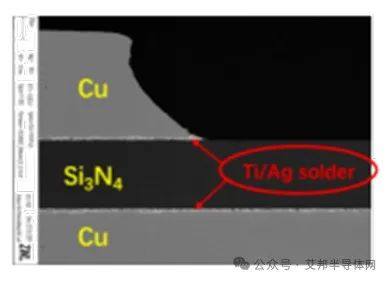

AMB切面圖通過釬焊實現(xiàn)陶瓷表面覆銅的 AMB 基板,相比 DBC 基板,其結(jié)合強度更高,可靠性也更好。但AMB 陶瓷基板開發(fā)技術(shù)難度大,活性焊料、陶瓷材料等基礎(chǔ)材料是核心,高端原材料國產(chǎn)化較低,主要依賴進(jìn)口。目前AMB 陶瓷基板主要市場被國外歐、美、日、韓、等大廠企業(yè)掌握,國內(nèi) AMB 陶瓷基板生產(chǎn)技術(shù)相對于國際大廠略有差距,且量產(chǎn)企業(yè)較少,因此國內(nèi) AMB 陶瓷基板也主要依進(jìn)口。國外 AMB 生產(chǎn)商主要包括美國羅杰斯、德國賀利氏、日本電化、日本礙子、日本同和、京瓷、東芝、Proterial、韓國KCC、AMO等。

AMB切面圖通過釬焊實現(xiàn)陶瓷表面覆銅的 AMB 基板,相比 DBC 基板,其結(jié)合強度更高,可靠性也更好。但AMB 陶瓷基板開發(fā)技術(shù)難度大,活性焊料、陶瓷材料等基礎(chǔ)材料是核心,高端原材料國產(chǎn)化較低,主要依賴進(jìn)口。目前AMB 陶瓷基板主要市場被國外歐、美、日、韓、等大廠企業(yè)掌握,國內(nèi) AMB 陶瓷基板生產(chǎn)技術(shù)相對于國際大廠略有差距,且量產(chǎn)企業(yè)較少,因此國內(nèi) AMB 陶瓷基板也主要依進(jìn)口。國外 AMB 生產(chǎn)商主要包括美國羅杰斯、德國賀利氏、日本電化、日本礙子、日本同和、京瓷、東芝、Proterial、韓國KCC、AMO等。

近年來,國內(nèi)AMB基板發(fā)展迅速,進(jìn)入者明顯增多,包括其他陶瓷金屬化生產(chǎn)商(江西吳光)、陶瓷裸板企業(yè)(華清電子、紅星電子)、半導(dǎo)體材料供應(yīng)商(先藝電子、江豐同芯) 等。國內(nèi) AMB 陶瓷基板生產(chǎn)企業(yè)主要分布在華東和華南地區(qū),具體包括安徽圣達(dá)科技、國瓷賽創(chuàng)、河南金冠電氣、四川富樂華、紅星電子、福建華清電子、廣東博敏電子、比亞迪、豐鵬電子、珠海晶瓷、先藝電子、思睿辰、艾明博、臺灣同欣電子、立誠光電、禾伸堂、德勝光電、北京漠石科技、山東青島大商、厚發(fā)芯源、江蘇富樂華、天楊電子、威斯派爾、中江科易、玖凌光宇、賽瑞美科、蘇州艾成、上海富樂華、上海鎧琪、浙江精瓷、浙江德匯、江豐同芯、江西昊光科技等。

目前?AMB 陶瓷基板產(chǎn)量相對較少,隨著新能源汽車的快速增長,驅(qū)動?IGBT 及第三代半導(dǎo)體?SiC 功率器件的快速發(fā)展,國內(nèi)外如羅杰斯、賀利氏、富樂華、博敏電子等 AMB 基板企業(yè)已加大對 AMB 的投入,其中羅杰斯、賀利氏等開始計劃在華建廠。

推薦閱讀:2024年AMB陶瓷覆銅基板產(chǎn)業(yè)報告分享

AMB 基板中的陶瓷一般是 Si3N4?陶瓷和 AlN 陶瓷,二者的導(dǎo)熱性能 (Si3N4?AMB>80W/m·K, AlN AMB>170 W/m·K) 遠(yuǎn)高于 Al2O3?DBC(24W/m·K)。另外 Si3N4?AMB 還擁有出色的機械強度,兼顧高彎曲強度和高斷裂韌度,有助于釬焊較厚的銅層,載流能力較高,同時其熱膨脹系數(shù)與第三代半導(dǎo)體襯底 SiC 晶體接近,使其能夠與 SiC 晶體材料匹配更穩(wěn)定,因此成為?SiC 功率器件導(dǎo)熱基板材料的首選。

氮化硅陶瓷基板在實際生產(chǎn)中需要解決兩個棘手的難題:“高導(dǎo)熱”和“持續(xù)穩(wěn)定的大批量生產(chǎn)”。同時,氮化硅陶瓷基板還需要進(jìn)行覆銅處理以及應(yīng)用端考核,因此要達(dá)到應(yīng)用化水平難度較大。目前國內(nèi)企業(yè)已經(jīng)實現(xiàn)了氮化硅陶瓷基板的技術(shù)突破,產(chǎn)品性能已達(dá)到或接近日本產(chǎn)品水平,多家企業(yè)正在加快產(chǎn)業(yè)化進(jìn)程。

國內(nèi)氮化硅陶瓷基板主要包括河北正雍、寧夏艾森達(dá)、寧夏北瓷、四川紅星電子、江西創(chuàng)科、中科上宇、福建臻璟、廣東佛山華智、遼寧埃克諾、伊菲科技、吉林長玉特陶、天津碩科、山東中材高新氮化物陶瓷、威海圓環(huán)、山東厚發(fā)、江蘇海古德、蘇州博勝、方達(dá)正塬、江蘇貝色、蘇州晶耀、浙江多面體、正天新材、海寧托博、寧波銀瓷、臺灣超能、凱樂士等。

圖 氮化硅陶瓷基板 攝于華清電子展臺

原文始發(fā)于微信公眾號(艾邦半導(dǎo)體網(wǎng)):高壓大功率模塊首選封裝材料——DBC/AMB陶瓷基板