引言/introduction

在科技日新月異的時代中,3D打印作為先進制造技術的重要代表,正逐步改變著傳統制造業的面貌。隨著技術的不斷成熟與成本降低,3D打印技術已經在航空航天、汽車制造、醫療器械、建筑設計等多個領域展現出廣泛的應用前景,并促進這些行業的創新與發展。

值得關注的是,3D打印技術在半導體這一高科技領域的潛在影響正日益凸顯。半導體作為發展信息技術的基石,其制造工藝的精度與效率影響電子產品的性能與成本。面對半導體行業高精度、高復雜性以及快速迭代的需求,3D打印技術以其獨特的優勢,為半導體制造帶來了前所未有的機遇與挑戰,并漸漸滲透到半導體產業鏈的各個環節,預示著半導體行業即將迎來一場深刻的變革。

因此,分析探討3D打印技術在半導體行業中的未來應用,不僅有助于我們把握這一前沿技術的發展脈搏,更能為半導體行業的升級提供技術支持和參考。本文通過分析3D打印技術的最新進展及其在半導體行業的潛在應用,并展望該技術如何推動半導體制造行業。

3D打印又稱增材制造技術,其原理是通過逐層堆積材料來構建三維實體,這種創新的生產方式顛覆了傳統制造“減材”或“等材”的加工模式,可以無需模具輔助,“一體化”成型產品。3D打印技術種類繁多,每種技術都有各自的優勢。

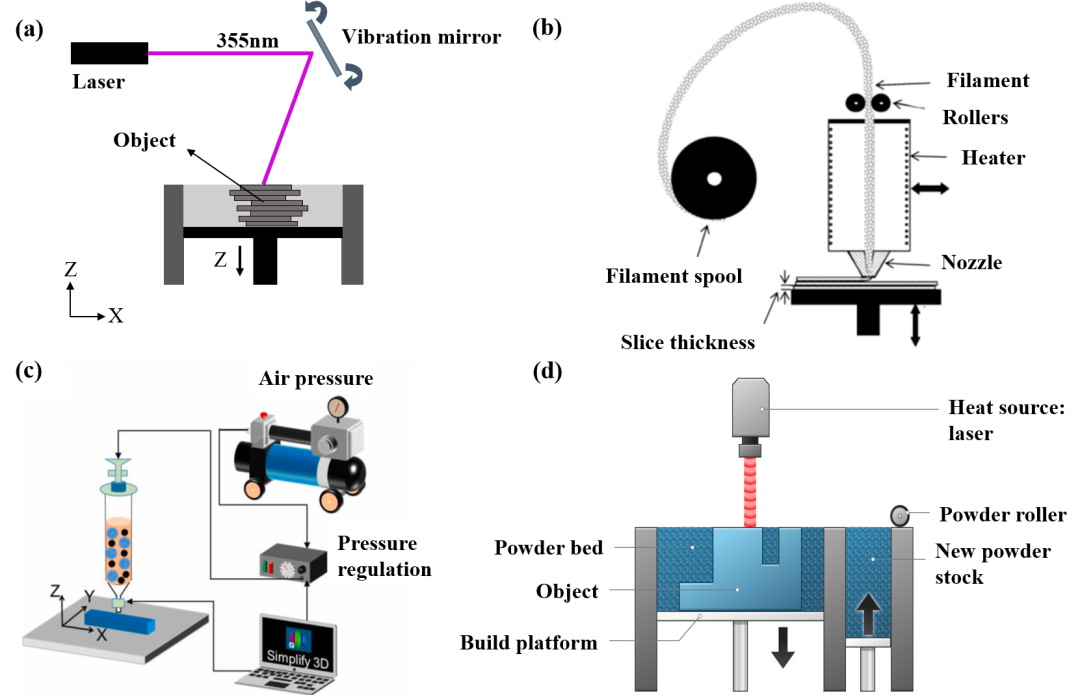

根據3D打印技術的成型原理主要有以下四種。

?光固化技術,是基于紫外光聚合原理,通過紫外光對液態光敏材料進行固化,并逐層疊加,目前該技術可以成型陶瓷、金屬、樹脂,成型精度高,可以應用于醫療、藝術品、航空工業領域。

?熔融沉積技術,通過計算機驅動打印頭加熱融化絲材,同時按特定形狀的軌跡擠出,逐層累加成形,可成型塑料、陶瓷材料。

?漿料直寫技術,是以高黏度漿料作為墨水材料,存儲于料筒中和擠出針頭相連,安裝于能夠在計算機控制下完成三維運動的平臺。通過機械壓力或氣動壓力,推動墨水材料從噴頭連續擠出在基底上成形,后依據材料特性進行相應的后處理(揮發溶劑、熱固化、光固化、燒結等)得到最終的三維構件。目前該技術可以應用于生物陶瓷、食品加工領域。

?粉末床融合技術,可以分為激光選區熔融技術(SLM)和激光選區燒結技術(SLS)。兩種技術均以粉體材料為加工對象,其中SLM的激光能量較高,可以使粉體在短時間內發生熔融與凝固。SLS可以分為直接SLS和間接SLS,直接SLS的能量較高,可以直接將顆粒燒結或熔化形成顆粒間的粘接,因此直接SLS與SLM相近,粉體顆粒在短時間內發生快速的升溫與降溫,這使得成型塊體內應力大、整體密度低、力學性能差;間接SLS的激光能量較低,通過激光束將粉體中的粘接劑熔化,并粘結顆粒,在成形結束后,通過熱脫脂將內部粘接劑排除,最后進行燒結。粉末床融合技術,可以成型金屬、陶瓷,目前應用于航空航天、汽車制造領域。

圖表 1?(a)光固化技術;(b)熔融沉積技術;(c)漿料直寫技術;(d)粉末床融合技術[1, 2]

隨著3D打印技術的不斷發展,從原型制作到最終產品,其優勢也在不斷展現。首先,從產品結構設計的自由度上,3D打印技術最顯著的優勢在于能夠實現工件復雜結構的直接制造。接著,在成型對象的材料選擇上,3D打印技術可以多種材料的打印,包括金屬、陶瓷、高分子材料等。在制造流程上3D打印技術具有高度的靈活性,可以根據實際需求調整制造流程和參數。

半導體行業在現代科技和經濟中扮演著至關重要的角色,其重要性體現在多個方面。半導體用于構建微型化的電路,這使得設備能夠執行復雜的計算和數據處理任務。并且半導體產業作為全球經濟的重要支柱,為許多國家提供了大量的就業機會和經濟收益。它不僅直接推動了電子制造業的發展,還帶動軟件開發、硬件設計等行業的成長。此外,在軍事和國防領域,半導體技術對于通信系統、雷達、衛星導航等關鍵設備至關重要,確保國家安全和軍事優勢。

圖表 ?2?“十四五”規劃(截選)[3]

因此,當前半導體行業已成為國家競爭力的重要標志,各國都在積極研發。我國的“十四五”規劃提出重點支持半導體產業中的各個關鍵“卡脖子”環節,主要包括先進工藝、關鍵設備、第三代半導體等領域。

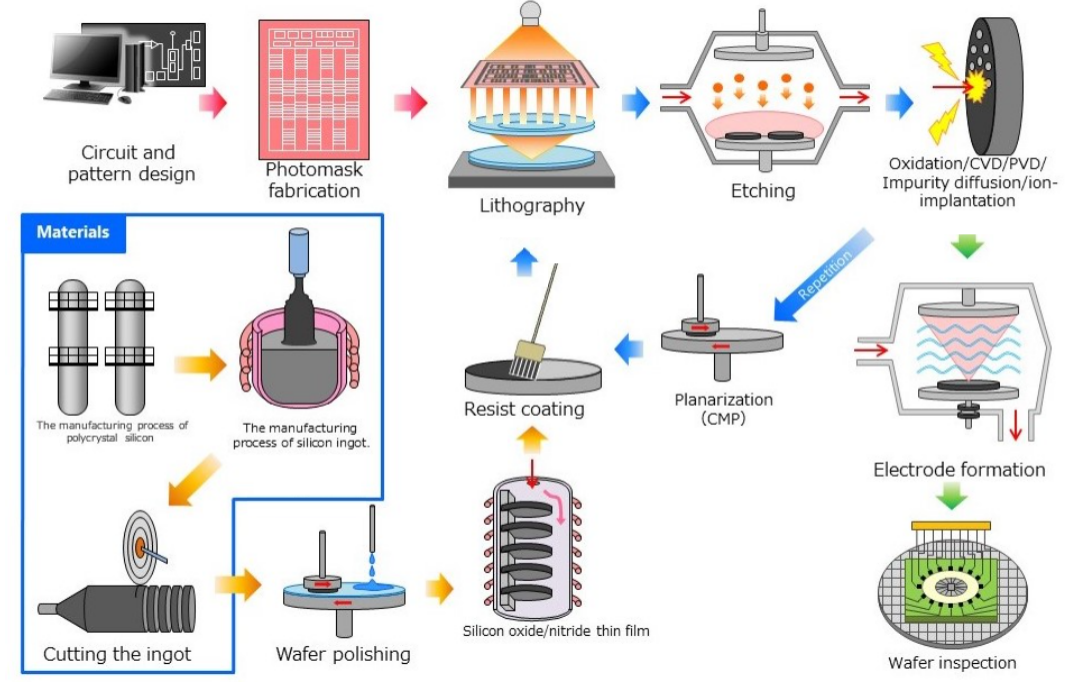

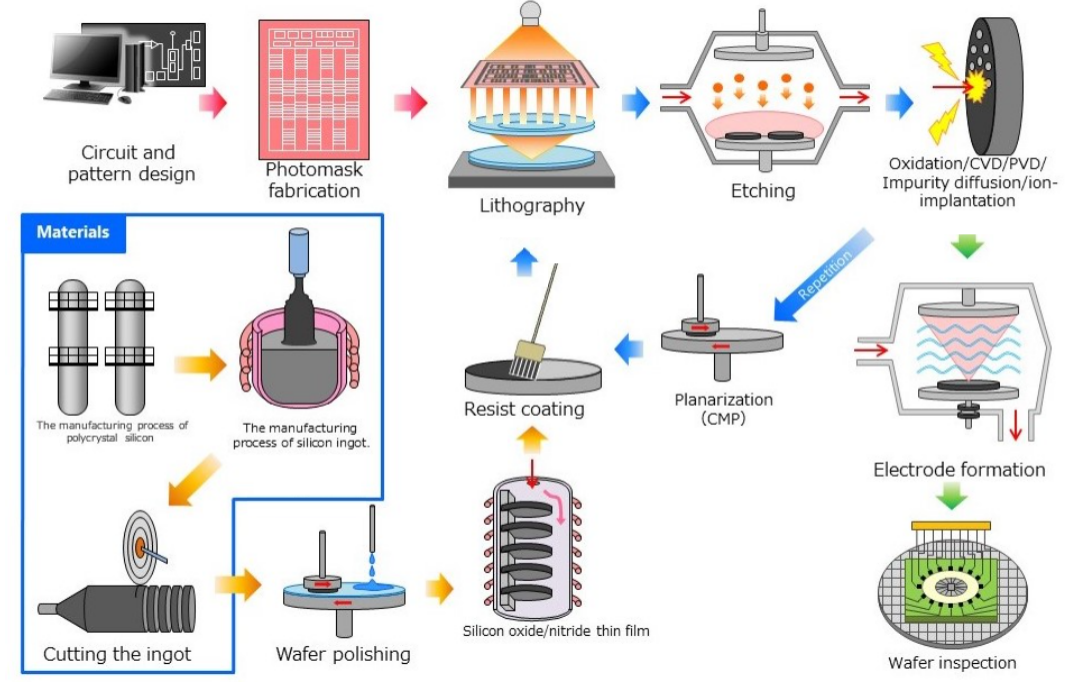

圖表 ?3?半導體芯片加工過程[4]

半導體芯片的制造過程極其復雜,如圖表 ?3所示,主要包括以下幾個關鍵步驟:晶圓制備、光刻、刻蝕、薄膜沉積、離子注入、封裝測試。每個工序都需要嚴格的控制和精確的測量,任何一個環節的問題都可能導致芯片的損壞或性能下降。因此,半導體制造對設備、工藝和人員的要求都非常高。

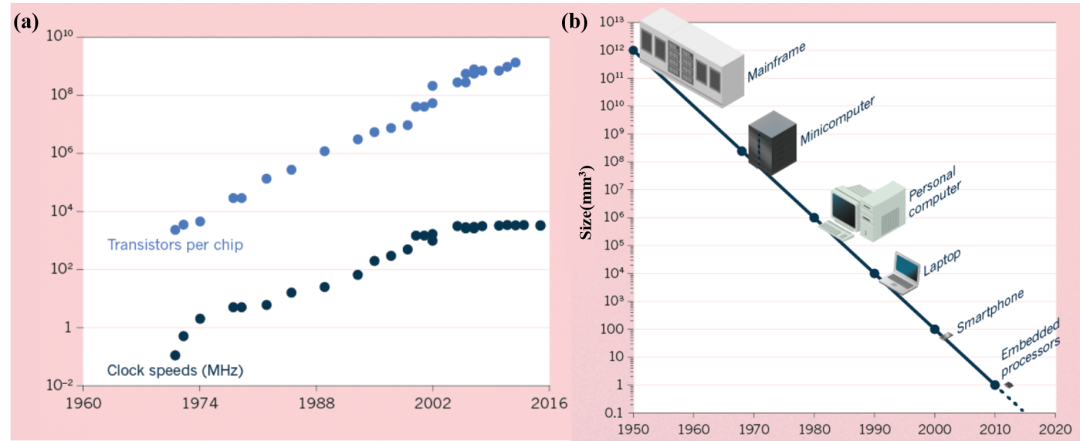

雖然傳統半導體制造已經取得了巨大的成功,但仍存在一些局限性:首先,半導體芯片具有高度集成化與微型化。隨著摩爾定律的延續(圖表 ?4),半導體芯片的集成度不斷提高,元件尺寸持續縮小,且制造工藝需要保證極高的精度和穩定性。

此外,半導體制造過程中的復雜性與成本控制。半導體制造過程復雜并且依賴精密設備,每一個環節都需要準確控制。高昂的設備成本、材料成本以及研發成本,使半導體產品的制造成本居高不下。因此,還需要不斷探索,在保證產品良率的前提下,降低成本。

同時,半導體制造業需要快速響應市場需求,隨著市場需求的快速變化。傳統制造模式存在周期長、靈活性差的問題,難以滿足市場快速迭代產品。因此,更加高效、靈活的制造方式,也成為半導體行業的發展方向。

在半導體領域,3D打印技術也不斷展現出其應用方面。

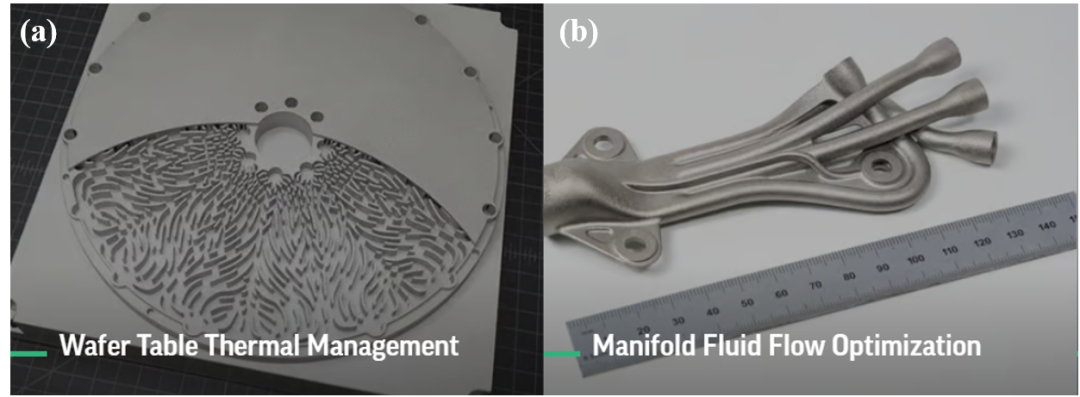

首先,3D打印技術對結構設計具有較高的自由度,可以實現“一體化”成型,這意味著可以設計出更加精細、復雜結構。圖表 ?5(a),3D System通過人工輔助設計優化內部散熱結構,提高晶圓臺熱穩定性,減少晶圓熱穩定時間,提高芯片生產的良率與效率。光刻機內部還有復雜管線,通過3D打印可以“一體化”成型復雜管道結構,減少軟管的使用且優化管道中的氣體流動,從而減少機械干擾、振動帶來的負面影響,提高芯片加工過程穩定性。

在材料選擇上,3D打印技術可以實現傳統加工方式難成形的材料。碳化硅材料硬度高、熔點高,傳統的加工方式成型困難,生產周期長,對復雜結構的成型需要模具輔助加工。升華三維開發獨立雙噴嘴3D打印機UPS-250,并制備了碳化硅晶舟,經過反應燒結后產品密度為2.95~3.02g/cm3。

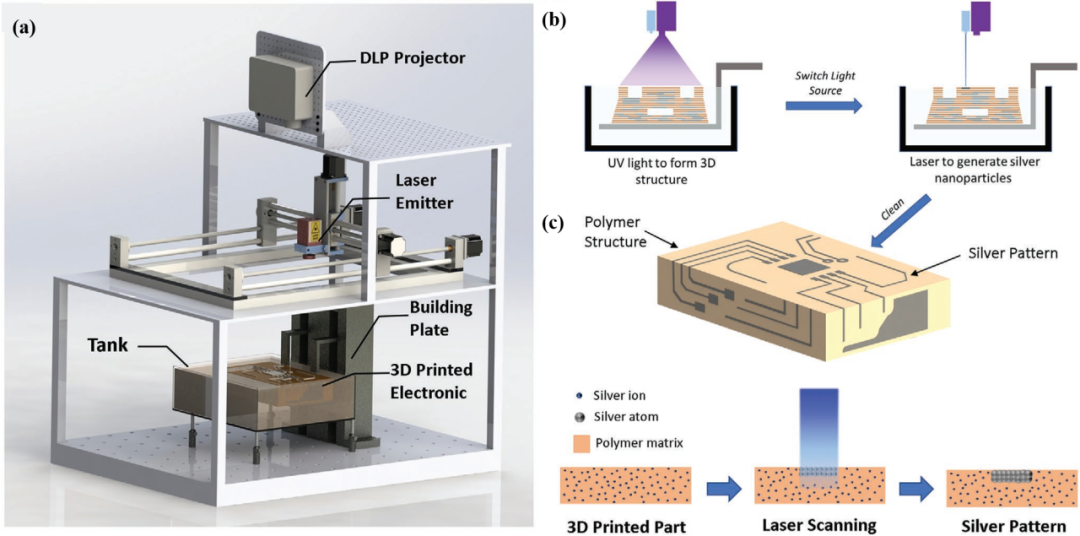

圖表 ?7 (a)3D共打印設備;(b)紫外光用于構建三維結構,激光用于產生銀納米顆粒;(c)3D共打印電子元件原理[8]

傳統的電子產品流程復雜,從原料到成品,需要經歷多個工藝步驟。Xiao等人[8],通過采用3D共打印技術,選擇性地在自由曲面上構建體結構或嵌入導電金屬,從而制造出3D電子器件。在該技術中只涉及一種打印材料,該材料既可以通過紫外光固化用于聚合物結構的搭建,也可以通過激光掃描激活光敏樹脂中的金屬前驅體產生納米金屬顆粒,形成導電電路。并且,所得導電電路表現出優越電阻率低至約6.12μΩm。通過調整材料配方和加工參數,電阻率進一步可控在10-6至10Ωm之間。從中可以看出,3D共打印技術解決了傳統制造中需要多材料沉積的挑戰,為制造3D電子產品開辟了一條新途徑。

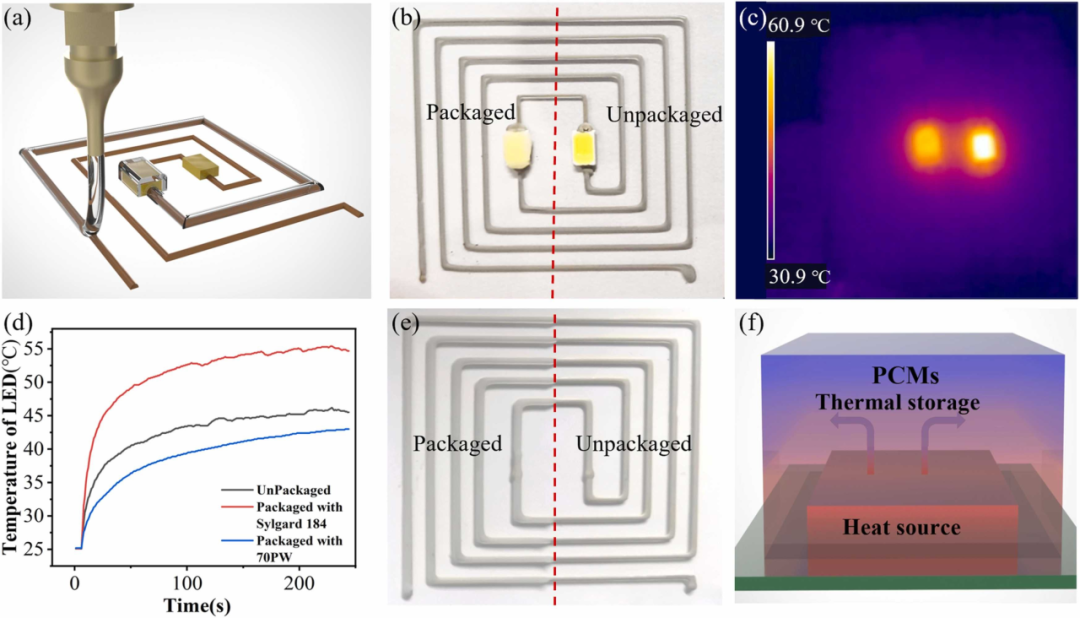

芯片封裝是半導體制造中的關鍵環節。傳統封裝技術還存在工藝過程復雜、熱管理失效、材料間熱膨脹系數不匹配產生應力引起封裝失敗等問題。3D打印技術可以通過直接打印封裝結構,從而簡化制造流程,降低成本。Feng等人[9],制備了相變電子封裝材料,并結合3D打印技術,對芯片和電路進行封裝。Feng等人所制備的相變電子封裝材料具有145.6 J/g的高潛熱,在130℃的溫度下也具有顯著的熱穩定性,與傳統電子封裝材料相比,其降溫效果可達到13℃。

圖表 ?8?采用3D打印技術用相變電子材料精確封裝電路的原理圖;(b)左側的LED芯片已用相變電子封裝材料封裝,右側的LED芯片未封裝;(c)有和沒有封裝的LED芯片紅外圖像;(d)在相同功率,不同封裝材料下的溫度曲線;(e)復雜電路無LED芯片封裝圖;(f)相變電子封裝材料的散熱示意圖[9]

雖然3D打印技術在半導體產業中展現出了巨大的潛力。然而,目前還存在諸多挑戰。

在成型精度上,目前3D打印技術精度可達20μm,但依然難以滿足半導體制造的高標準要求。在材料選擇上,雖然3D打印技術可成形較多類型的材料,但某些特殊性能的材料(碳化硅、氮化硅等)其成型難度還較高。在生產成本上,3D打印在小批量定制生產方面表現出色,但在大規模生產方面其生產速度相對較慢,且設備成本較高,難以滿足大規模生產需求。在技術上,盡管3D打印技術已經取得了一定的發展成果,但在某些領域仍屬于新興技術,需要進一步的研發和完善,提高其穩定性和可靠性。

總的來說,3D打印技術在其結構設計、材料選擇以及制造流程方面展現出顯著的先進性。3D打印技術的不斷創新推動了其在半導體行業中的應用。通過增加成型精度、提升材料成形性、降低生產成本和提高生產可靠性等方面,拓展3D打印技術在半導體行業的應用范圍。

在當前全球化的背景下,半導體產業已經成為衡量國際競爭力的關鍵指標。隨著傳統半導體制造的前進, 其中固有的局限性逐漸顯現并引發業界的深思。同時,隨著3D打印技術的不斷優化,逐步表現出其在制造業中的顯著優勢。展望未來,3D打印技術有潛力徹底改變整個傳統制造業的面貌。預計在不久的將來,當這項技術更加成熟時,半導體產業也將經歷一場由3D打印驅動的變革。屆時,半導體產品的生產變得更加高效,同時還可以根據具體需求進行個性化定制。

參考文獻/reference

[1] Y. Mu, F. Liu, C. Zhang, Y. Lin, M. Wu, J. Cai, G. Han, Z. Fan, Fabrication of high-strength and anti-hydration water-soluble calcia-based ceramic core modified with nano-ZrO2 via direct ink writing method, Ceram. Int. 49(23) (2023) 38623-38634. http://dx.doi.org/10.1016/j.ceramint.2023.09.195

[2] L. Zhou, J. Miller, J. Vezza, M. Mayster, M. Raffay, Q. Justice, Z. Al Tamimi, G. Hansotte, L.D. Sunkara, J. Bernat,Additive Manufacturing: A Comprehensive Review, Sensors 24(9) (2024) 2668. http://dx.doi.org/10.3390/s24092668

[3] 新華網.中華人民共和國國民經濟和社會發展第十四個五年規劃和2035年遠景目標綱要[EB/OL].?(2021-03-13)[2024-07-12]. http://www.xinhuanet.com/2021-03/13/c_1127205564.htm

[4] RIKEN KEIKI Co., Ltd. Semiconductor manufacturing plant Front-end process[EB/OL]. [2024-07-12]. https://stg.product.rikenkeiki.co.jp/english/device/

[5] M. Mitchell Waldrop. The chips are down for Moore’s law[EB/OL]. (2016-02-09)[2024-07-12]. https://www.nature.com/news/the-chips-are-down-for-moore-s-law-1.19338

[6] 3D SYSTEM.?Additive Manufacturing for Semiconductor Capital Equipment[EB/OL]. [2024-07-12].?https://www.3dsystems.com/semiconductor

[7] 華升三維市場部. 【應用開發】華升三維助力半導體制程RBSC碳化硅晶舟開發[EB/OL]. (2024-07-04)[2024-07-12]. https://www.uprise3d.cn/cn_news/details-125.html

[8] J. Xiao, D. Zhang, Q. Guo, J. Yang, 3D Co‐Printing of 3D Electronics with a Dual Light Source Technology, Advanced Materials Technologies 6(9) (2021). http://dx.doi.org/10.1002/admt.202100039

[9] C.-P. Feng, K.-Y. Sun, J.-C. Ji, L. Hou, G.-P. Cui, Z.-G. Zhao, H.-B. Lan, 3D Printable, form stable, flexible phase-change-based electronic packaging materials for thermal management, Additive Manufacturing 71 (2023) 103586. http://dx.doi.org/10.1016/j.addma.2023.103586

原文始發于微信公眾號(六方半導體):3D打印技術在半導體行業的探索性應用