這幾年,由于手機(jī)外殼的發(fā)展迅猛,但目前還是以鋁合金材質(zhì)的手機(jī)外殼為主流,顧客自然希望精益求精,然則之前的工藝多為卡膠、點(diǎn)膠或熱熔。率先由日本大成公司推出新的工藝(NMT處理)來增強(qiáng)金屬與塑膠的結(jié)合,從而得到更為牢度的粘合力度(拉拔測(cè)試約160~180KGF)。但是個(gè)人覺得大成公司以高強(qiáng)度酸性物質(zhì)作為藥劑,對(duì)于環(huán)保來講是一個(gè)大難題,因而過來陸續(xù)出現(xiàn)E處理、C處理、HK處理等等。

萬變不離其宗,國內(nèi)的工藝基本都是以電化學(xué)陽極氧化方式使金屬產(chǎn)生規(guī)律而有序的納米級(jí)膜孔為基礎(chǔ),以其他輔助藥劑來實(shí)現(xiàn)金屬與塑膠結(jié)合,比如胺類物質(zhì)。但這些方法只能針對(duì)鋁合金,其中以5系、6系、7系鋁合金效果最好。其他系列鋁合金相對(duì)效果較弱。以下我們來探討一下納米處理的基本知識(shí)。

鋁合金納米處理在所有金屬當(dāng)中屬于最簡(jiǎn)單的,我們可以初步定位為金屬納米處理的入門級(jí),以此為基礎(chǔ)開始研究。首先我們需要得到均勻有序的納米級(jí)膜孔,深度約為6um。那我們以陽極氧化的方式讓鋁合金生成均勻有序的膜孔,所以我們先從陽極氧化的各種因素來講。

改變H2SO4濃度對(duì)氧化膜的阻擋層厚度、溶液的導(dǎo)電性、氧化膜的耐蝕性都將產(chǎn)生一定的影響。

陽極氧化過程中,部分電能會(huì)轉(zhuǎn)化為熱能,槽液溫度會(huì)不斷上升,而隨著溫度的上升,膜層損失會(huì)增加而且成膜質(zhì)量變差,膜耐磨性下降,尤其對(duì)15um以上膜層,甚至在空氣中就會(huì)出現(xiàn)“粉化”現(xiàn)象,因此過程中需要對(duì)槽液降溫,以維持適宜的溫度。

一般來說:槽溫在一定范圍內(nèi)提高,獲得氧化膜重量減小,膜變軟但較光亮。槽液溫度高,生成的氧化膜外層膜孔徑和度變大,所以一般氧化膜的氧化溫度為20~25℃;降低溫度,得到的氧化膜硬度高,耐磨性好,在氧化過程中維持電流密度所需電壓較高,能耗大,所以一般普通氧化選擇18~22℃。

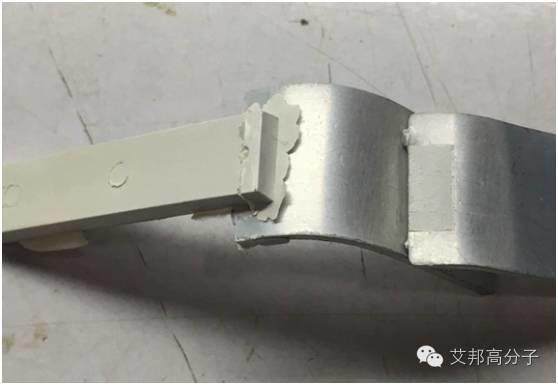

圖:鋁合金暴力測(cè)試效果

陽極氧化電壓決定氧化膜的孔徑大小,低壓生成的膜孔徑小,孔數(shù)多,而高壓生成的膜孔徑大,孔數(shù)小,一定范圍內(nèi)高壓有利于生成致密,均勻的膜。

電流密度大,成膜快,生產(chǎn)效率高,但過高則易燒傷工件。一般電流密度控制在1.2~1.8A/dm2范圍內(nèi)。

電流密度低,生產(chǎn)效率低,但處理面光亮(約1A/dm2);電流密度高,成膜快,但易產(chǎn)生軟膜,甚至燒傷;如果冷凍能力足夠,攪拌良好,則采用較大電流氧化,有利于提高膜的耐磨性。

足夠的攪拌可保持槽液溫度的均勻和恒定,對(duì)于控制膜厚,膜層質(zhì)量。

Al離子含量升高會(huì)使電流密度下降,從而導(dǎo)致氧化膜孔直徑變小,而一定的鋁含量對(duì)氧化膜厚度,耐蝕性,耐磨性有很大好處。一般來說鋁含量1~10g/L會(huì)產(chǎn)生有利影響,超過10g/L造成不利影響。我國大多廠家選擇控制為12~18g/L

其他陽離子雜質(zhì):鐵含量超過25~50mg/g時(shí)會(huì)導(dǎo)致光亮度下降,膜層松軟等。銅、鎳總量超過100mg/g時(shí),將使氧化膜原有的耐蝕性降低。

綜上所訴,我們可以總結(jié)出適合制備納米孔徑的最佳工藝條件。

H2SO4濃度 | 200g/L |

槽液溫度 | 20~25℃ |

氧化電壓 | 15~18V |

電流密度 | 1.2~1.8A/dm2 |

鋁離子含量 | 5g/L以下 |

通過上述條件,我們需要的膜孔深度為6um,我們即可以換算出氧化時(shí)間為6~8min。

至此,我們已經(jīng)得到了陽極氧化產(chǎn)生的膜孔,但是膜孔的直徑為約為70nm左右。但是對(duì)于納米注塑來講,這個(gè)直徑還太小,所以我們還需要做進(jìn)一步的擴(kuò)孔處理,擴(kuò)孔的藥劑有很多種,但基本都是以堿性化學(xué)品為主。

個(gè)人覺得這些都不穩(wěn)定,因?yàn)檫@些化學(xué)物品雖然有擴(kuò)孔的功效,但是卻無法產(chǎn)生還原反應(yīng)進(jìn)而去除陽極氧化膜孔內(nèi)的其他物質(zhì),所以會(huì)導(dǎo)致效果不理想甚至有的時(shí)候會(huì)導(dǎo)致產(chǎn)品報(bào)廢。故而個(gè)人不建議使用。

至于需要跟納米塑料產(chǎn)生交聯(lián)耦合反應(yīng)的胺類物質(zhì),有兩種方法:其一是直接加入胺類物質(zhì),二是與其他化學(xué)品和陽極氧化膜層產(chǎn)生化學(xué)反應(yīng)而生成胺類物質(zhì)。

個(gè)人建議第二種,因?yàn)閷?shí)驗(yàn)證明這樣效果更加強(qiáng)大且產(chǎn)品時(shí)效性周期比較長(zhǎng)。直接加入胺類物質(zhì)時(shí)效性周期為7天以內(nèi),然而用化學(xué)品反應(yīng)生產(chǎn)方式時(shí)效周期可以延長(zhǎng)至一個(gè)月。而單單以結(jié)果的拉力測(cè)試結(jié)果數(shù)據(jù)來說,第一種方法的拉拔力在140~180KGF范圍內(nèi)。但是選用第二種方式拉拔力在300~320KGF范圍內(nèi)。下面是艾邦高分子之前發(fā)布的一個(gè)視頻,具體可以點(diǎn)擊查看:【視頻】納米注塑暴力測(cè)試,結(jié)合力無敵了!

實(shí)驗(yàn)試片40mm×20mm×1.5mm.

實(shí)驗(yàn)材質(zhì)為AL6061

粘合面積為0.4cm2

以上為個(gè)人實(shí)驗(yàn)室研發(fā)得出之結(jié)論,歡迎各位同行大師指點(diǎn),后續(xù)有時(shí)間我再陸續(xù)發(fā)不銹鋼、鈦合金、鎂合金的相關(guān)資料。

感謝聚鑫源李富榮先生的技術(shù)分享,后期李富榮先生將為大家分享關(guān)于不銹鋼T處理的技術(shù)資料,敬請(qǐng)期待!另外李先生也在艾邦高分子手機(jī)外殼交流群,不妨添加群主微信:aibanggaofenzi004,備注“手機(jī)”,進(jìn)群一起交流技術(shù)。

推薦閱讀:

閱讀原文,加入手機(jī)外殼產(chǎn)業(yè)鏈群友名錄

始發(fā)于微信公眾號(hào):艾邦高分子