|

溫馨提示:如果您是高分子行業相關產業鏈,如塑料,彈性體,橡膠,注塑、擠出、模具,鞋材,3D打印耗材,塑料包裝,PP、PE、鈣粉,白油,抗氧劑等助劑行業從業者,請點擊標題下面的“艾邦高分子”進行關注; 中國高分子論壇BBS.POLYTPE.COM;平臺覆蓋行業5萬專業用戶!投稿郵箱:polytpe@qq.com,小編微信:18666186648 |

隨著塑料制品在各行各業的廣泛應用,塑料制品的加工工藝也在日新月異地發展。由兩種或者兩種以上不同的塑料(多物料)組成的塑料制品已經成為汽車、家電、通訊、玩具、家居行業中不可缺少的部分。

此類產品最早出現的加工方法稱為“包膠法”(INSERT)。雙色模具和雙色注塑機的出現很大程度上改進了“包膠法”的不足。而本人發明的“單腔雙射技術”,更使得模具的制作成本下降70%(假如是與做成大型雙色模具相比),注塑機的投資減少65%,生產產量增加一倍,產品的成品率大大提高。

何為“單腔雙射技術”

“雙色模具”又稱“多物料注塑模具”,所用的注塑機是特殊的,配有兩個或者兩個以上料筒,可同時或者順序注射兩種或者兩種以上不同的塑料,簡稱雙色注塑機(多物料注塑機)。

雙色模具與普通的注塑模具不同,一定會有兩個或者兩個以上的模腔,目前世界上常見的有動模旋轉和動模平移兩種模式。由于模具要順序注射不同的塑料,動模必須要平移或者轉動,所以模具會做得很大,相應的注塑機的容模空間也會很大,目前我國最大的雙色注塑機是1420噸。

對于較大的注塑件,譬如小轎車上的“通風格柵”,一般的長度在1600毫米左右,外圍沿邊有一圈密封軟膠,中間是硬的塑料(PP),要實現雙色注塑就比較困難。因為模具太大了,估計在25噸左右,按比例推算,所配用的雙色注塑機應該是4000噸左右,目前地球上還沒有出現。

現在汽車飾件企業的生產方法是這樣的:先用一臺注塑機和一套模具將中間的硬膠部分做出來;再用第二臺注塑機和第二套模具,將第一次做出來的半成品放到第二套模具的模腔里,進行第二次注塑,得到最終的產品,這種方法稱為“包膠法”。由于注塑零件會收縮和變形,尺寸和形狀會出現不統一的現象,在放入第二套模具的過程中會很困難并且被壓傷產生不良品。

據統計,某些工廠在生產過程中產生的不良品的比例超過25%。而且產量很低,兩臺機(1500噸)兩套模配套生產的“前通風格柵”的月產量不超過5000個,往往成為汽車生產環節中的“瓶頸”。而且,每開發一款新車,模具的投資額也是非常大,因為每做一個產品要兩套模具,還要配兩臺大型注塑機。

而“單腔雙射技術”,徹底拋棄了傳統的生產理念,在處理這種由二(多)種物料合成的注塑零件時,采用的是單一的模腔,動模也是單一的,不旋轉也不平移,和傳統的注塑模具差不多,模具有二(多)組進料系統。在二種物料的結合處有一個開關,當第一組料筒射料時,開關是“合”上的,將完整的模腔分隔成二個區域;當第一個區域充滿后并且部分凝固后,“開關”打開,第二組料筒開始注射第二種塑料。等兩種塑料都凝固后,與傳統的生產方法一樣,模具打開并頂出產品,不同的是,這時得到的產品是由二種塑料形成的,但是模具的做法和成本與傳統的單一塑料的模具差不多。

傳統的雙色注塑模具

傳統的雙色注塑模具有“凸模平移”和“凸模旋轉”二種形式。

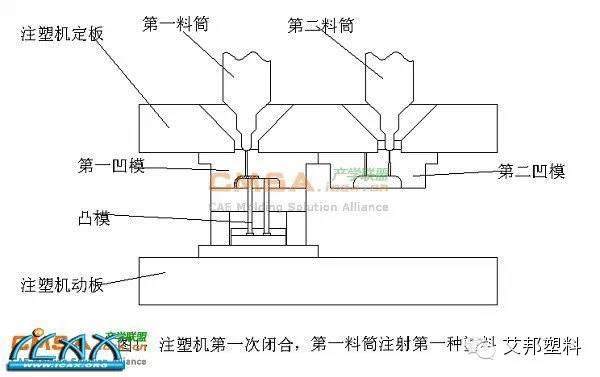

“凸模平移”的模具有二個凹模和一個凸模。

第一個料筒射膠時,凸模與第一個凹模閉合(圖一),

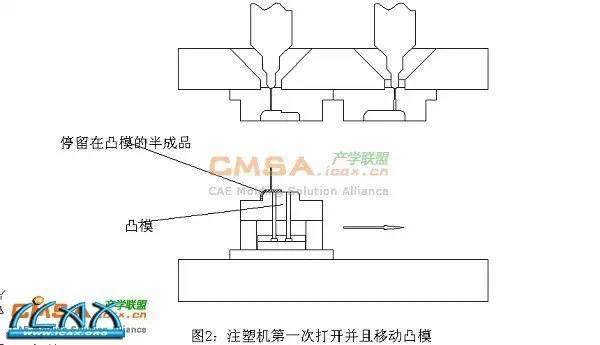

完成第一種塑料的注射。第一種塑料凝固后,凹、凸模分開,由第一種塑料形成的半成品停留在凸模,并隨凸模一起移動到對準第二個凹模的位置:

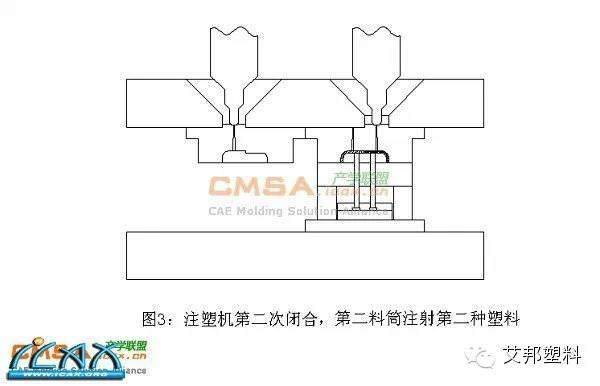

注塑機閉合后,第二個料筒進行第二種塑料的注射:

高分子論壇模具微信群,請加群主:18666186648

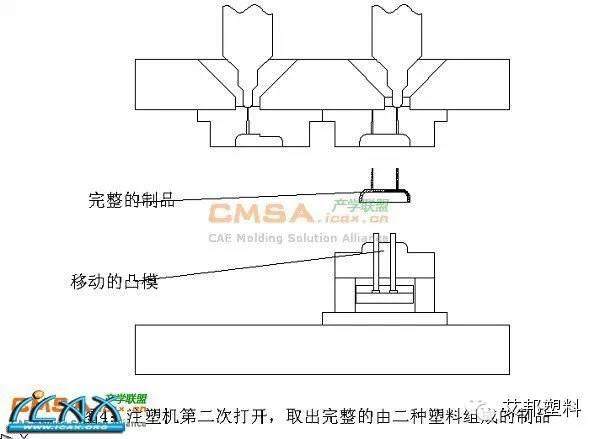

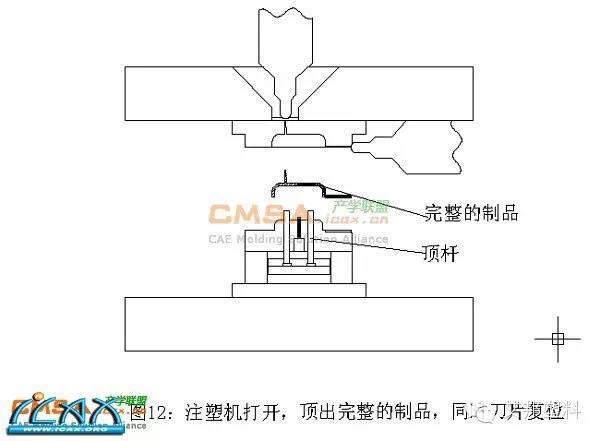

第二種塑料凝固后,注塑機打開模具,取出完整的制品:

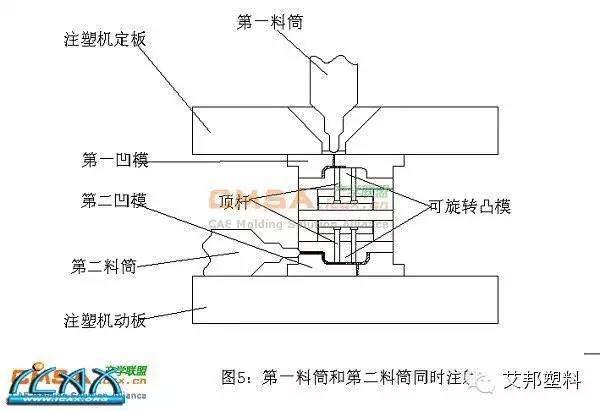

“凸模旋轉”形式的雙色模具有二個凹模和由二個背對背組合成的凸模。這個凸模是可以旋轉的:

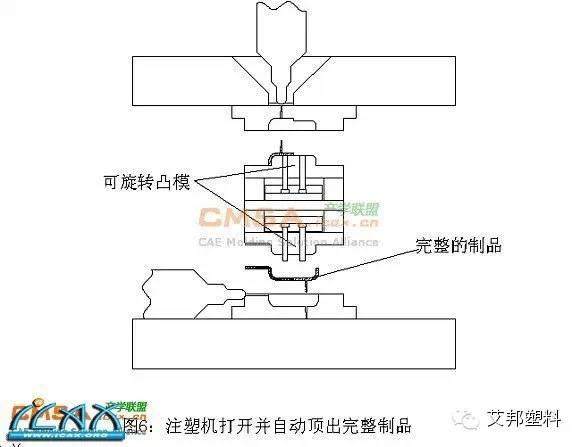

配備的雙色注塑機有二個料筒,第二料筒最好是設計在注塑機運動方向的垂直方向。可以同時注射二種不同的塑料。當射入的二種塑料凝固后,注塑機打開并且自動頂出完整的制品。(下圖,僅僅是有完整制品的一邊)

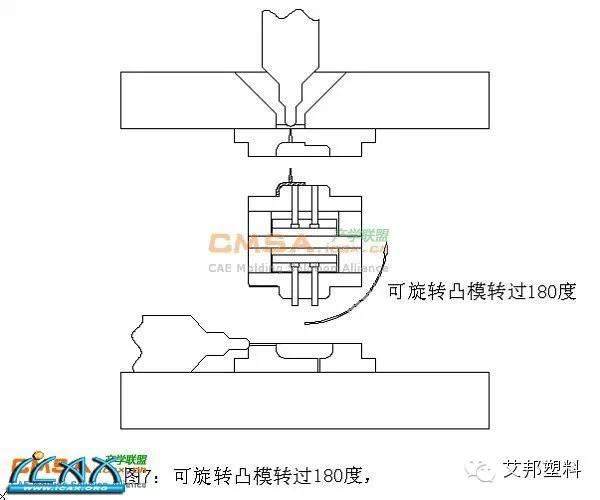

取掉制品后,可旋轉凸模轉過180度。

注塑機閉合,進行下一個循環

由于“凸模平移”模式的第一、第二料筒是輪流注射的,而“凸模旋轉”模式的第一、第二料筒是同時注射的。所以,同樣的產品,用“凸模旋轉”模式生產的效率是用“凸模平移”模式生產的效率的200%。

雙色模具單腔雙射技術的應用

我現在介紹雙色模具(或者多色,又稱多物料模具)的一種新的形式,簡稱“雙色模具單腔雙射技術”。現做一簡介。

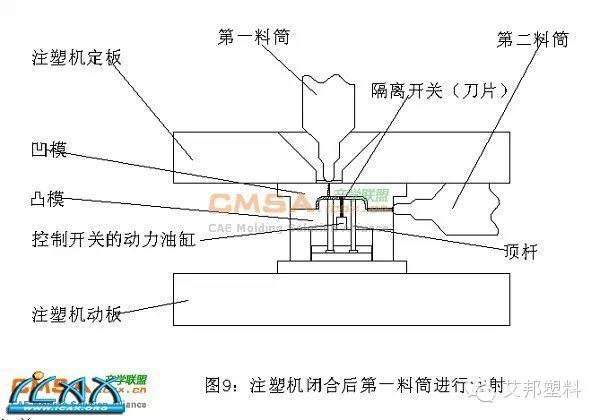

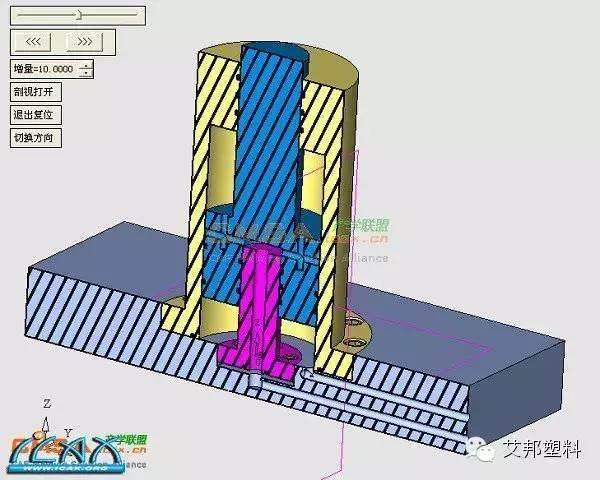

雙色注塑機備有二個料筒。模具是單腔的,同時具備第一種塑料(“硬膠”)和第二種塑料(“軟膠”)所需要的空腔。

這項技術所需要的凹模和凸模是單一的,它與前二種生產模式有根本的區別。

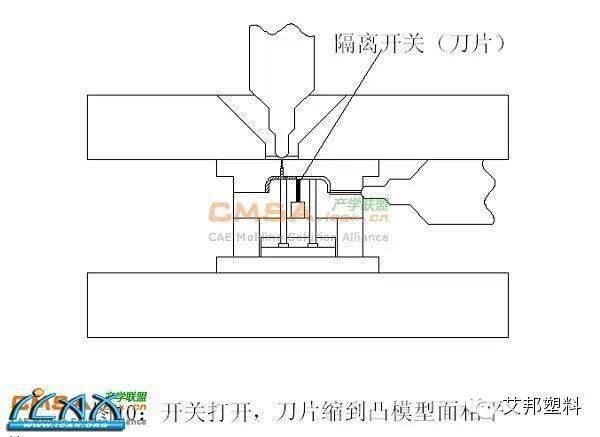

當第一料筒注射完第一種塑料后,等第一種塑料有部分凝固。控制開關的動力油缸帶動起隔離作用的刀片,退到與凸模的型面相平。

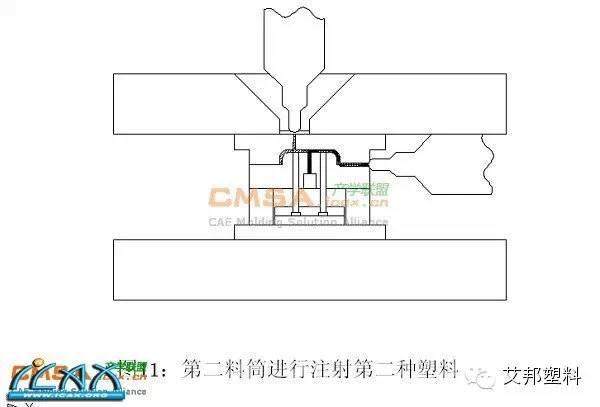

這時第二料筒注射第二種塑料。

等第二種塑料完全凝固后,注塑機打開,并取出完整的制品。

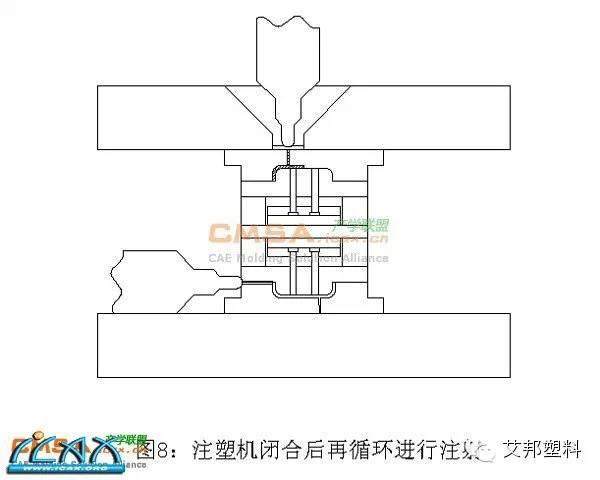

然后注塑機關閉,進行下一個循環。

這項技術明顯的優勢就是簡化了模具和減少了對注塑機工作空間的需求(可以用較小的雙色注塑機以減少投資和減少能耗)。并且可以比以前采用的“包膠法”成倍地提高產量。

這項技術可廣泛應用在雙色或者多色(多物料組合)的塑料制品。特別是在汽車裝飾塑料件的生產中,有很大的前景。

下面以“神龍富康”的“前通風格柵”為例:

產品外觀如圖:

該產品由兩種不同的塑料組成,主體是改性PP,簡稱“硬膠”(天藍色),周邊是由乙丙橡膠制成,簡稱“軟膠”(黑色)。由于產品較長(1570mm),無論是采用“旋轉”式或者是“平移”式的雙色模具。相配套的雙色注塑機都比較大(國內暫無廠家生產),模具和注塑機的投資成本較大。

目前常規的生產方式是采用俗稱“包膠法”的形式。“包膠法”的形式不屬于雙色模具,稱為“二次注塑”。先在第一臺注塑機上,利用僅有“硬膠”造型的模具,制造出“硬膠”部分,然后在第二臺注塑機上。用有完整造型的模具,把第一次做的“硬膠”放進第二套模具中。注入“軟膠”。

由于產品的尺寸大,雖然“軟膠”的重量并不大。但是模具還是和第一套模具差不多大,注塑機也是和第一臺差不多大。總的一句話,用“包膠模”的形式生產前通風格柵,一定是雙機雙模。

由于制造“硬膠”的原料改性PP的特性,收縮率比較大,(2%左右,總收縮量約31mm,而且受注塑工藝參數的影響很大)整個收縮過程的90%是在注塑成型后一小時左右完成的其余的10%大約是在48小時內完成。也就是說,“硬膠”在生產出來的48小時里,其幾何尺寸是在不斷變化中的。并且最后定型的尺寸也是不統一的(當然可以控制在允許的范圍內),這樣就給“硬膠”放入第二套模具造成了很大的困難。事實上,用“包膠法”的形式生產“前通風格柵”這個產品。不良品的比例是很高的。

不良品的產生分兩類

第一類是“硬膠”由于收縮和變形引起的幾何尺寸的誤差,導致放進第二套模具過程中引起的“壓傷”。

第二類是由于防止“軟膠”溢出,在“軟膠”和“硬膠”的交會處產生“飛邊”,第二套模具必須沿“硬膠”的周邊壓緊,產生一個“封膠區”。在這個“封膠區”,模具的表面對“軟膠”的相應表面有一個壓緊力,“硬膠”上的裝飾花紋不可避免地被壓傷。

這個急待解決和改良的問題,我們設想一下用傳統的雙色注塑機和采用“旋轉”式或者是“平移”式的雙色模具來進行生產。一個必然的結果就是:雙色注塑機要比原來的大很多(國內暫時無廠家生產,要靠進口),其價格大于原來用“包膠模”的形式所用的二臺注塑機的價格的總和。模具的制造成本也大于原來用“包膠模”的形式所用的二套模具的成本的總和。

綜上所述,“前通風格柵”現有的生產方式是投資大,產量低,不良品的比例高,外觀差,成本高。

我現在提出一個“一攬子”解決的設想:用一套模具在雙色注塑機上來解決所有問題,這套模具同時具有“硬膠”和“軟膠”的型腔。二者之間有一個功能類似于“開關”的機構。

當注塑機的第一個料筒注射“硬膠”時,“開關”將“硬膠”和“軟膠”的型腔隔開,“硬膠”凝固后,“開關”打開,注塑機的第二個料筒注射“軟膠”,待“軟膠”凝固后打開模具,取出完整的產品。

這是一個非常有價值的設想,我們稱它為雙色模具單腔雙射技術。

首先是模具制造成本比“凸模旋轉”模式所用的模具下降了50%,注塑機的投資也下降了50%。

第二是產量可比原來提高2倍以上。第三是不良品的比例從理論上講,可下降為零。

這套模具是本人設計的,由廣東深圳《興華達精密模具有限公司》實施。

為了使這項技術發揚光大,我們在這里介紹這套模具的情況。希望能拋磚引玉。

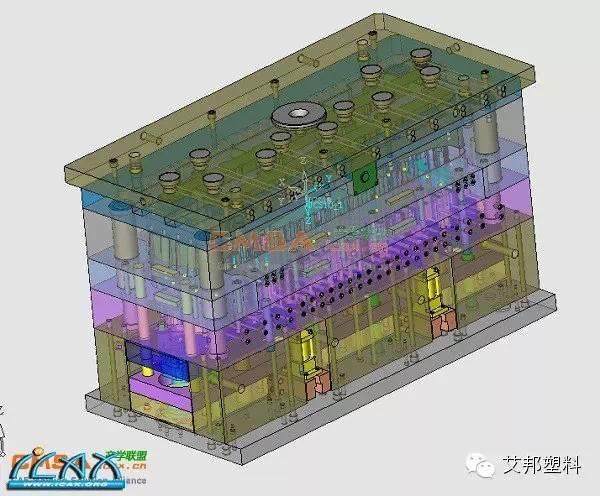

模具外觀和注塑機

外形尺寸:2000X1000X1220mm

模具重量:14700公斤

熱流道:第一組5個針閥式進料口,注射“硬膠”

第二組6個針閥式進料口,轉12個潛伏式澆口。注射“軟膠”

注塑機采用的是廣東東莞東華機械廠的FT1500雙色注塑機

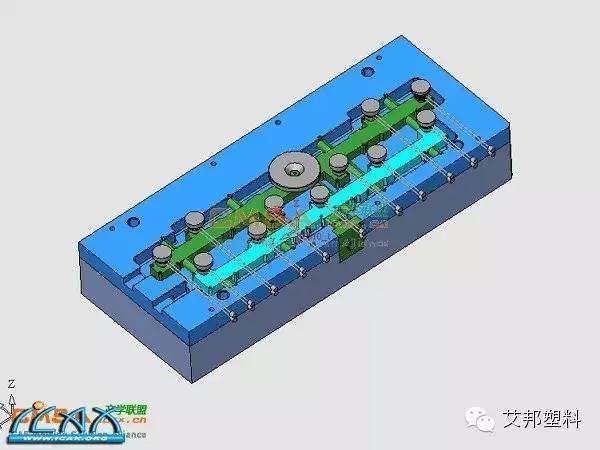

熱流道布置:

圖中天藍色的是第一組,5個針閥式進料口,注射“硬膠”,從側面進料。綠色的是第二組,6個針閥式進料口,轉12個潛伏式澆口。注射“軟膠”。正面進料。熱流道系統用定制的程序控制。

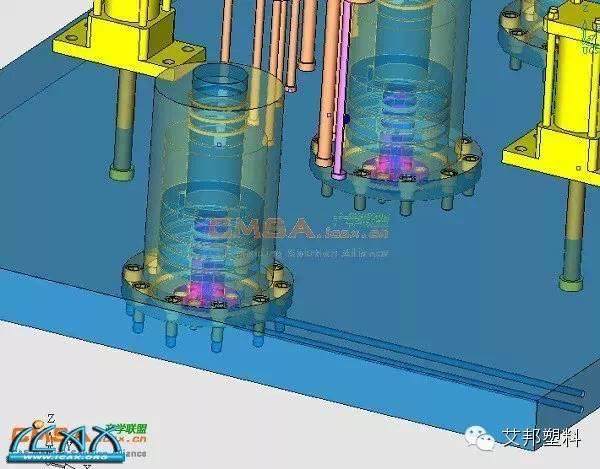

隔離“開關”的布置:

其中:天藍色的是隔離“刀片”,灰色的是刀片連接塊,4個古銅色的是動力油缸。“刀片”的運動行程是2.2mm動力油缸采用的是單方向進、出油,壓力油從動模底板經過。

高分子論壇模具微信群,請加群主:18666186648

簡化了油管的連接。

下圖是做出來的產品:

(來源:查鴻達,親自設計或指導生產的模具總數超過1萬套,在模具技術上獲得20多項國家專利。)

高分子論壇模具微信群,請加群主:18666186648

閱讀原文查看模具文章大全:

模具設計基本問題集

電線電纜模具你也許沒有見過

罕見的復雜模具結構圖

怎么克服模具的飛邊?同時出現毛邊和缺料怎么辦?

“工業之母”模具竟然可以這么美!

20款模具設計經典—復雜模具實例

模具設計對注塑產品強度影響案例

經驗談:模具報價方法

注塑模具維護保養步驟詳解

閱讀原文鏈接查看以上文章:

↓↓↓

始發于微信公眾號:艾邦高分子