|

溫馨提示:如果您是高分子行業(yè)相關(guān)產(chǎn)業(yè)鏈,如塑料,彈性體,橡膠,注塑、擠出、模具,鞋材,3D打印耗材,塑料包裝,PP、PE、鈣粉,白油,抗氧劑等助劑行業(yè)從業(yè)者,請點(diǎn)擊標(biāo)題下面的“艾邦高分子”進(jìn)行關(guān)注; 中國高分子論壇BBS.POLYTPE.COM;平臺覆蓋行業(yè)5萬專業(yè)用戶!投稿郵箱:polytpe@qq.com,小編微信:18666186648 |

蘋果 是水果界的真正的老大。一個毒倒了白雪公主,一個誘惑了夏娃,一個砸醒了牛頓,一個稱霸了手機(jī),一個主宰了廣場舞,一個霸占了平安夜……馬上就平安夜了,我就不一一送了,,自己拿吧……祝親們圣誕夜快樂!!

今天的主題還是蘋果:價值10萬設(shè)計費(fèi)!蘋果手機(jī)iphone護(hù)套雙色模具

這是一款手機(jī)護(hù)套,雙色模具設(shè)計要求:二種塑料(PC+TPE);動模垂直旋轉(zhuǎn),射臺中心距490;單穴;飛邊高度小于0.05mm;在機(jī)械手和電子眼的配合下可進(jìn)行無人操作;模具壽命500萬次。

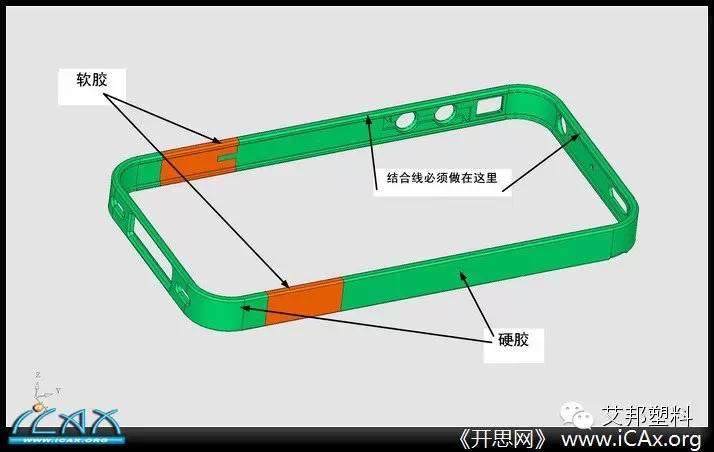

產(chǎn)品如下圖

產(chǎn)品分析:

此款為某品牌手機(jī)的外圈護(hù)套,由兩種塑料(PC+TPE)組成。由于要求外形美觀光滑,分模線必須做在內(nèi)側(cè)圓弧切點(diǎn),所以外模要四面滑開,再看內(nèi)側(cè),四周全部是內(nèi)扣的,必須全方位內(nèi)抽芯,也就是俗稱的“爆炸芯”。

關(guān)于“爆炸芯”的模具結(jié)構(gòu),假如是普通的注塑模具,已經(jīng)有非常經(jīng)典的結(jié)構(gòu),我下面將有詳細(xì)的介紹。

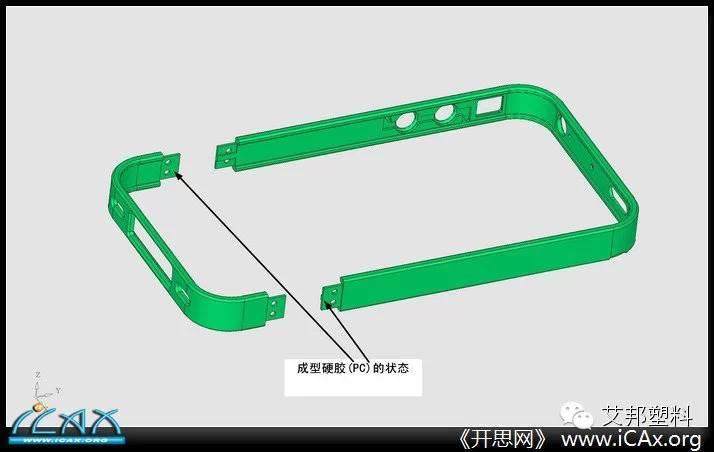

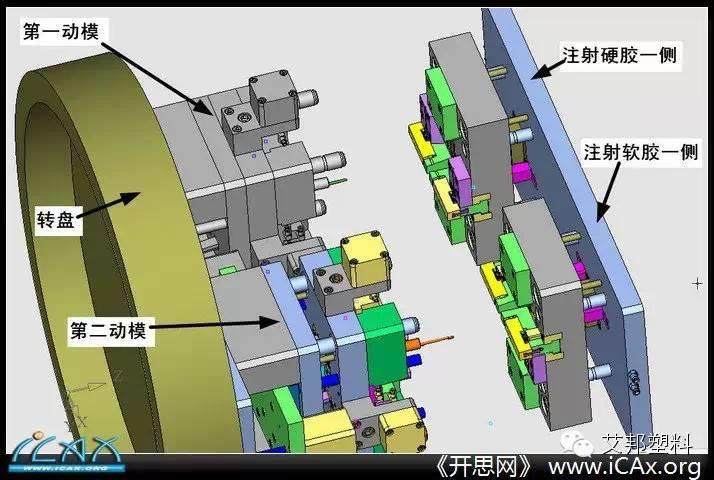

現(xiàn)在問題是雙色模具,有二組動模和二組定模,二組動模的所有部件是完全一致的,要在雙色注塑機(jī)的轉(zhuǎn)盤上進(jìn)行180度旋轉(zhuǎn),兩種不同的塑料分別射進(jìn)模腔,注射硬膠(PC)時動模的頂出機(jī)構(gòu)和抽芯機(jī)構(gòu)不動作,再注射軟膠(TPE)并開模后,對準(zhǔn)軟膠料筒的一側(cè)的動模的抽芯機(jī)構(gòu)和頂出機(jī)構(gòu)才開始動作,將完整的雙色制品頂出。由于動模旋轉(zhuǎn)后,交換又合模后的澆口必須在同一位置,所以軟膠和硬膠的澆口的處理顯得令人困惑。

由于模具必須四周都要進(jìn)行“內(nèi)外同抽”,內(nèi)、外滑塊怎樣排列,軌道設(shè)置在哪里?這個問題同樣有被逼入墻角的感覺。

且不談模具滑塊機(jī)構(gòu)的復(fù)雜性,我們從雙色模具的基本原理來考慮,硬膠部分的成型和內(nèi)外同抽機(jī)構(gòu)是一定要設(shè)置在定模一側(cè)的,軟膠部分的成型機(jī)構(gòu)也要設(shè)置在定模。而且這個部分是由內(nèi)外同抽的機(jī)構(gòu)組成的凸起插入到動模的凹槽中。轉(zhuǎn)盤旋轉(zhuǎn)180度后,這組凸起剛好插入到另外一個動模的凹槽中。也就是說,二個定模上的由內(nèi)外同抽滑塊組成的凸起的外部形狀和尺寸是完全相同的。僅僅是成型軟膠和硬膠的型面不同而已。

問題的難點(diǎn)是:這個凸起會分成上下二層,一層向外移動,另一層向內(nèi)移動,也就是俗稱的“內(nèi)外同抽”,合成的凸起的側(cè)面是一個統(tǒng)一的斜面,但是,傳統(tǒng)的滑塊必須要有滑動軌道等必要的條件,怎樣設(shè)置軌道?這便成了本案例的核心問題。

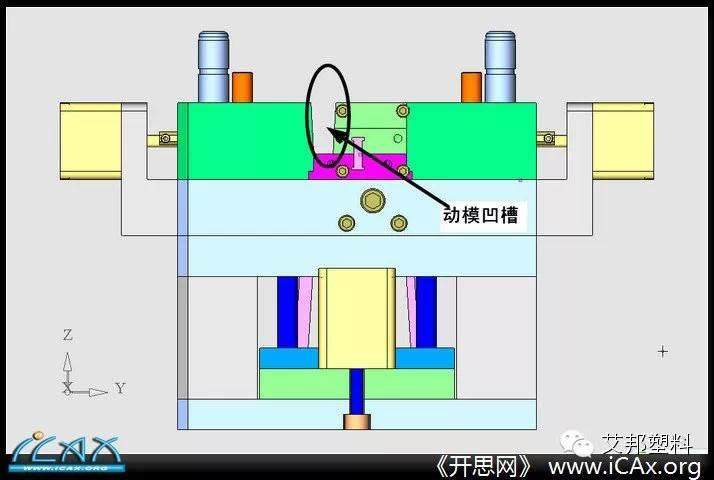

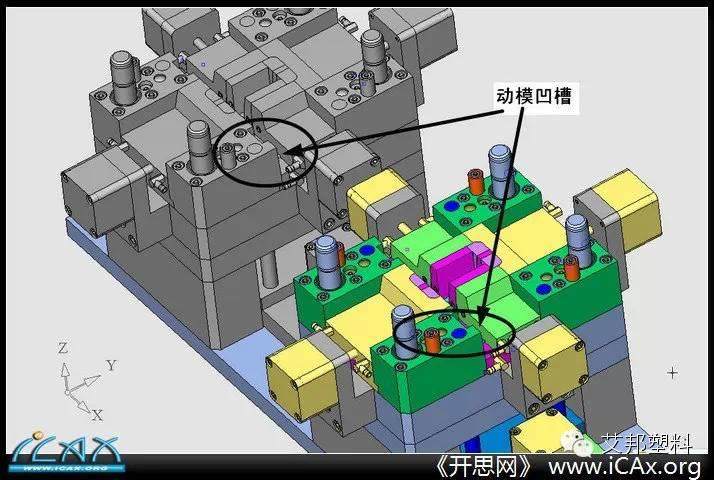

我是這樣設(shè)置動模部分的凹槽和定模部分凸起的。

動模的凹槽是這樣的。

下面我們來探討定模部分的設(shè)計。

1.01定模內(nèi)外同抽的設(shè)計

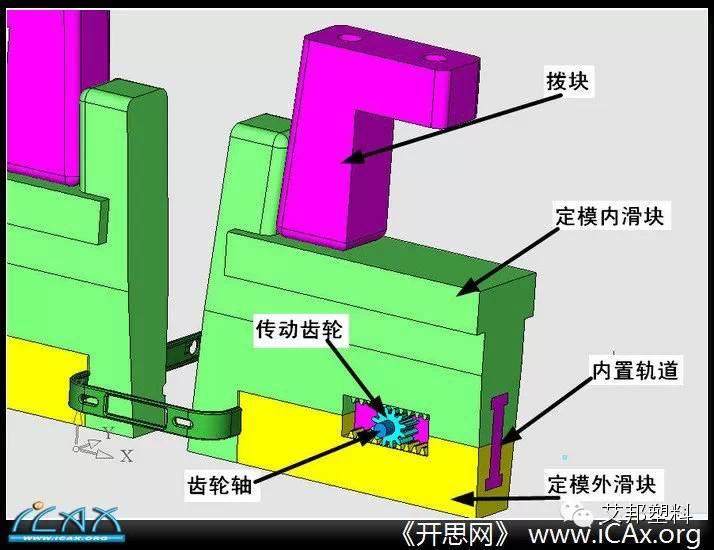

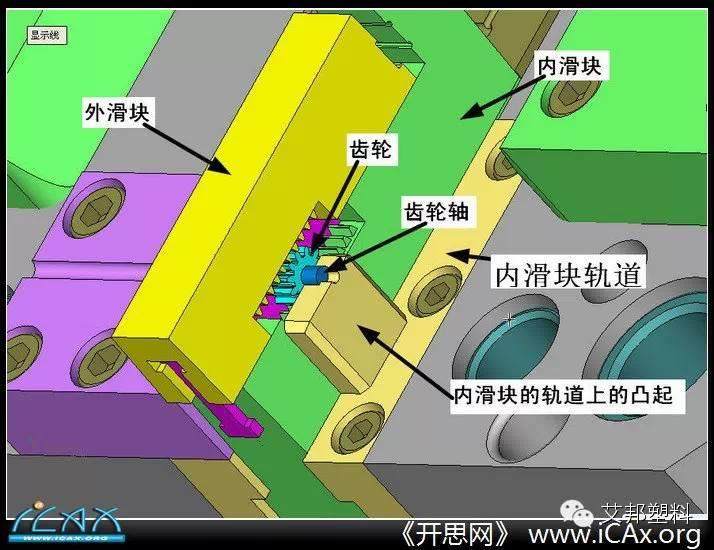

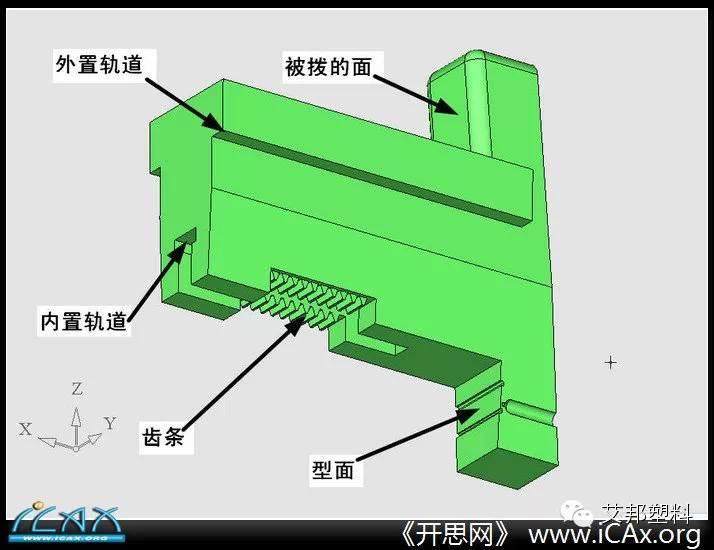

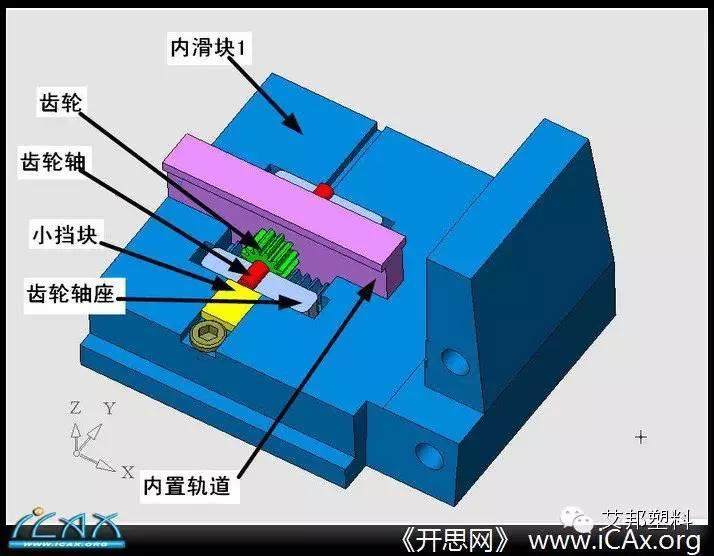

基本機(jī)構(gòu)是這樣的

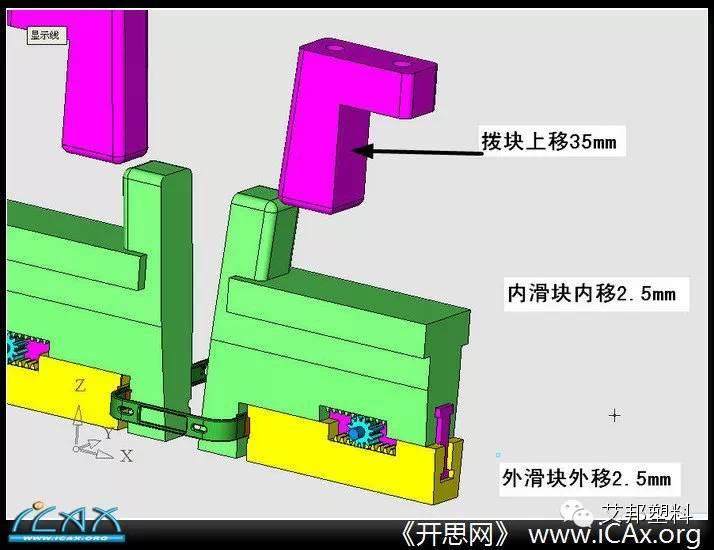

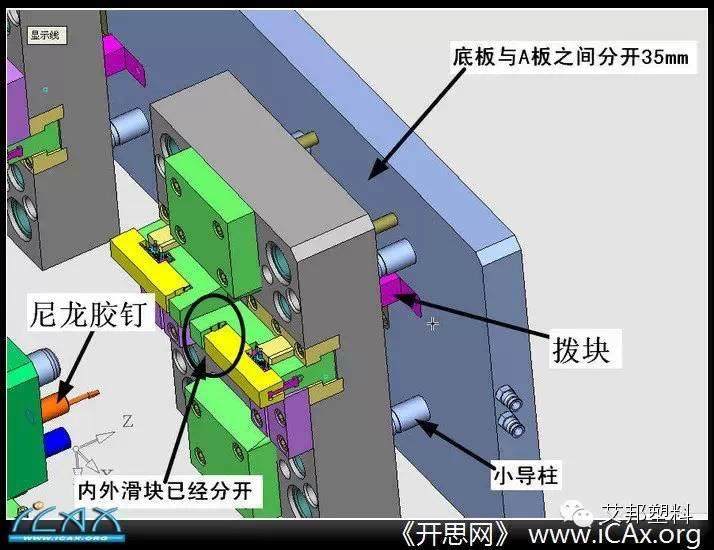

當(dāng)A板和定模底板分開35mm后撥塊撥動內(nèi)滑塊,同時通過齒輪的傳動,外滑塊向外移動。如下圖

基本構(gòu)想是用上圖的撥塊(圖中玫瑰紅色)撥動內(nèi)滑塊(圖中綠色),在內(nèi)滑塊內(nèi)滑的同時,通過齒輪的傳動,使得外滑塊(圖中黃色)向外滑動。這樣就可以實現(xiàn)制品軟膠部分與模具型面的分離。

同樣的方法,相應(yīng)的制品的硬膠部分的缺口也可以用同樣的方法和模具的型面分離。所有的這些機(jī)構(gòu)都是設(shè)置在定模一側(cè)的。動模的每一次旋轉(zhuǎn),與定模間的配合都是吻合的。

內(nèi)滑塊的運(yùn)動軌道(圖中淡黃色)是很穩(wěn)固地設(shè)置在A板上的,然而與之相對應(yīng)的外滑塊的軌道著落在哪里?豈不是無本之木?

我利用內(nèi)滑塊的軌道上增加了一個凸起,兼起到了軸承的作用,見下圖。

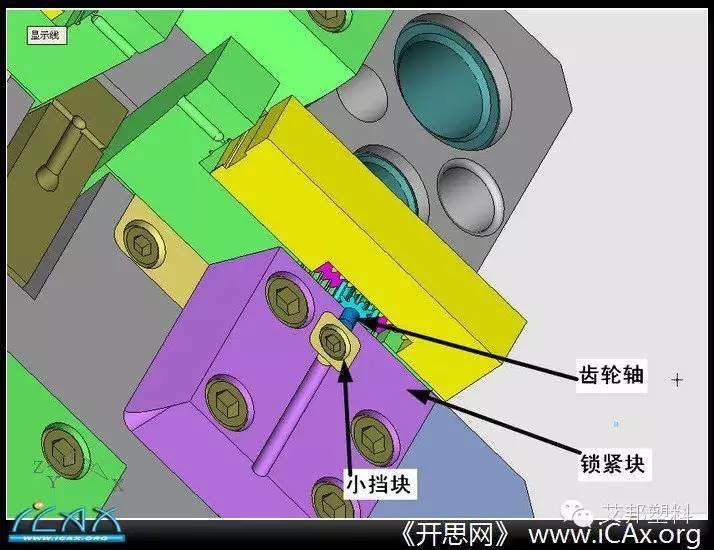

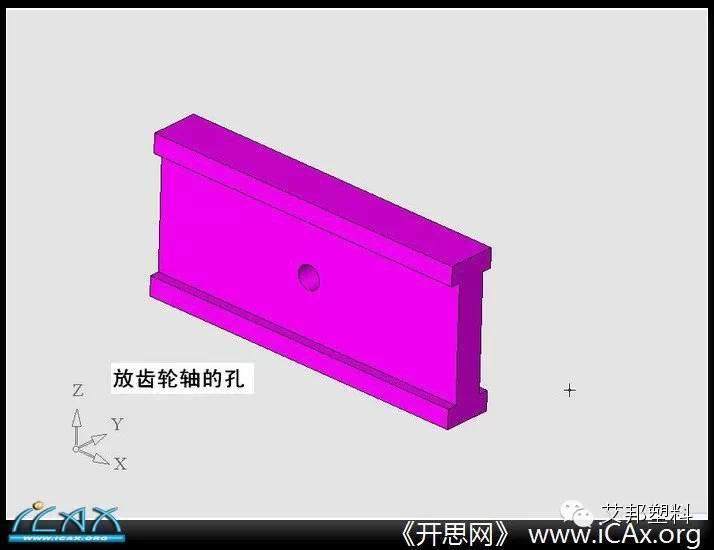

軸的另外一端是利用鎖緊塊,上面做了一條半圓槽,起到軸承的作用,并設(shè)置了一個小的擋塊防止軸的軸向移動。見下圖

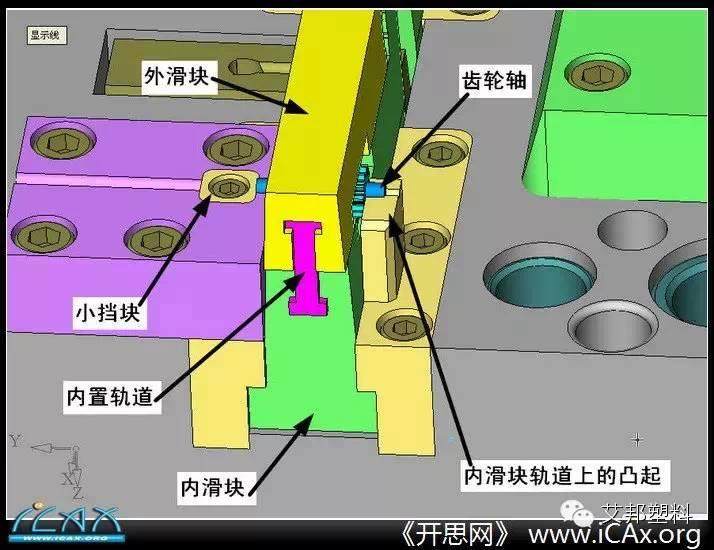

我設(shè)計了一個內(nèi)置的軌道(單軌),有點(diǎn)像“工字鋼”,同時它又是齒輪軸的固定處。正可謂充分利用資源。因為齒輪軸被限制移動,只能轉(zhuǎn)

動,所以內(nèi)置軌道等于被固定在定模板上了。

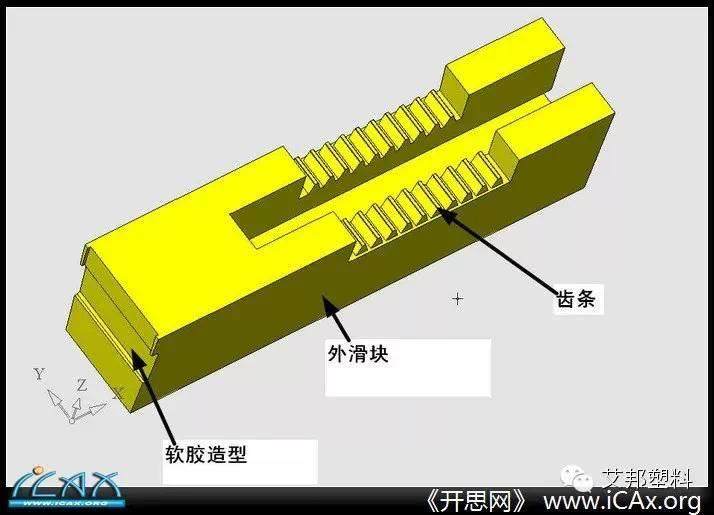

這樣一來,外滑塊就變得非常簡單。

高分子論壇注塑微信群,請加群主:18666186648

內(nèi)滑塊比較復(fù)雜,如下圖:

內(nèi)置軌道如下圖:

為了實現(xiàn)撥塊撥動內(nèi)滑塊的動作,A板與底板之間必須先分開一段距離(35mm),使得在二板分開的同時,撥塊向內(nèi)撥動內(nèi)滑塊。這個動作是靠設(shè)置在動模上的尼龍膠釘來實現(xiàn)的,導(dǎo)向是靠設(shè)置在底板與A板間的附加小導(dǎo)柱來保證。

上圖中的齒輪擋塊是防止齒輪和齒輪軸離位而設(shè)置的。

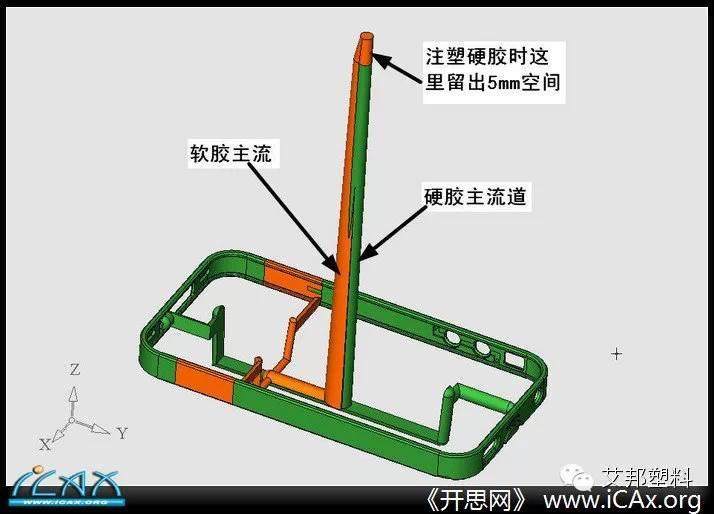

雙物料(雙色)流道的設(shè)計

當(dāng)硬膠注塑完成后,開模后注射滿硬膠的動模的抽芯部分和滑塊部分是沒有任何動作的。主流道和橫流道都留在動模部分,并跟隨動模由雙色注塑機(jī)上的轉(zhuǎn)盤轉(zhuǎn)過180度,再次合模時,軟膠部分的定模必須給硬膠的主流道留出一個位置,除非將硬膠部分的主流道取掉,但是這需要機(jī)械手多做一個動作,大概要多花10秒鐘的時間。這是會大大影響生產(chǎn)效率的。

軟膠部分的澆口怎樣設(shè)置?其實這個問題也是這個案例最難的地方。

我設(shè)計了一個“同床異夢”的方法(比喻可能不恰當(dāng))。軟膠部分的主流道是在硬膠部分主流道的基礎(chǔ)上,加上一個錐度半橢圓的空間作為軟膠的主流道,當(dāng)硬膠的主流道隨動模一起轉(zhuǎn)到軟膠的定模并合模時,直接插入軟膠的澆口套的預(yù)留空間,由于軟膠的澆口套留出了一個半橢圓的空間,但是硬膠的主流道是圓錐體的,這就形成了截面為一個月牙形的空腔。軟膠可以順利地被射入軟膠部分的模腔。

硬膠的澆口套見下圖:

軟膠的澆口套如下圖:

二種澆口合在一起是這樣的。

其實,這個澆口套又是內(nèi)滑塊的逼緊塊,也是動模一側(cè)內(nèi)滑塊和所有斜頂塊的逼緊塊。二組定模包括所有定模零部件的尺寸是完全相同的,只是有一點(diǎn),大家仔細(xì)看,二個澆口套與注塑機(jī)射頭接觸的球面的深度是不同的,硬膠的澆口套深了5mm。其實道理很簡單,當(dāng)成型的硬膠的主流道插入軟膠的澆口套時會留出5mm空間,讓軟膠通過,進(jìn)入截面為月牙形的空腔。在這個澆口套里,成型的軟膠和硬膠的主流道各占半壁江山。真是軟硬通殺,左右逢源。

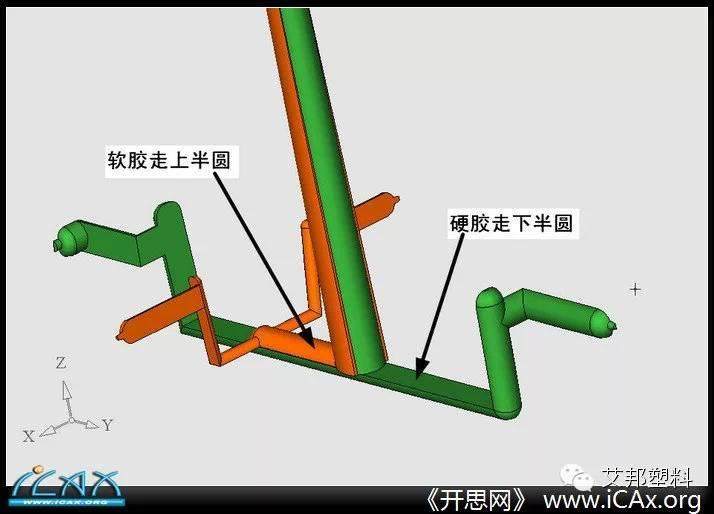

再來看橫流道的設(shè)置:

我設(shè)計的硬膠的橫流道是走下半圓的,這樣使得硬膠的流道合模時與軟膠的型腔形成一個上半圓的空間,正好是軟膠橫流道的空間。

這樣設(shè)計的流道便于今后可以方便地將二種不同塑料的流道分開,以便合理利用。

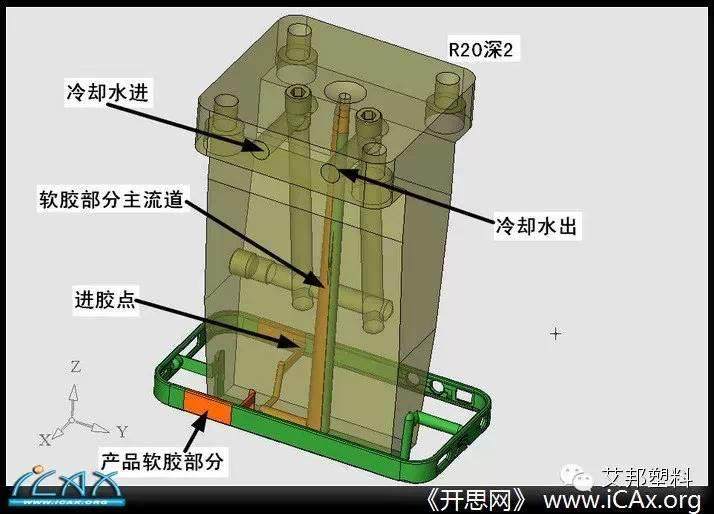

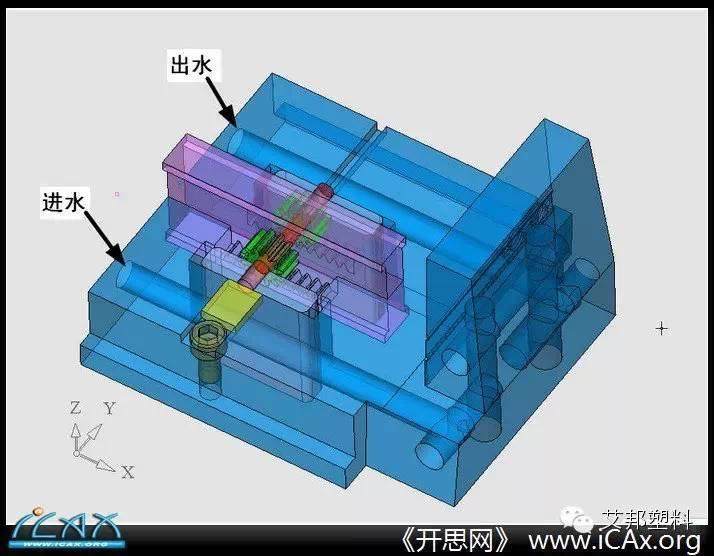

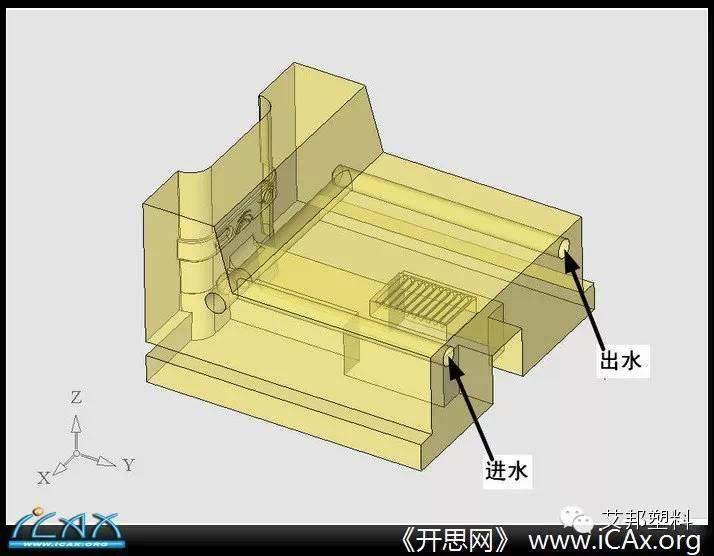

定模冷卻系統(tǒng)的設(shè)計

在這個模具的定模部分,僅僅是流道有較多的熱量,特別是主流道,它的凝固時間的長短直接影響注塑周期。成型軟膠的部分雖然是在定模,但是它是伸入到動模的凹槽里的,熱量基本是集中在動模的。

因為內(nèi)外同抽滑塊的體積很小,無法安排水路,因此采用導(dǎo)熱系數(shù)較高的鈹銅來做內(nèi)滑塊,我僅僅在與內(nèi)滑塊貼緊的澆口套(兼逼緊塊)上做了獨(dú)立的冷卻水回路,主要的作用是冷卻主流道與橫流道,這樣可以縮短注塑周期。見上圖。

二組定模的位置安排

二組定模間的距離是由二個因素決定的,第一是雙色注塑機(jī)的二組平行的料筒的中心距,第二是在這個中心距的約束下,動模的機(jī)構(gòu)可否正常地工作,這個問題我們在下面動模設(shè)計部分會有詳細(xì)的介紹。暫時,我選擇的雙色注塑機(jī)的料筒中心距是480mm。

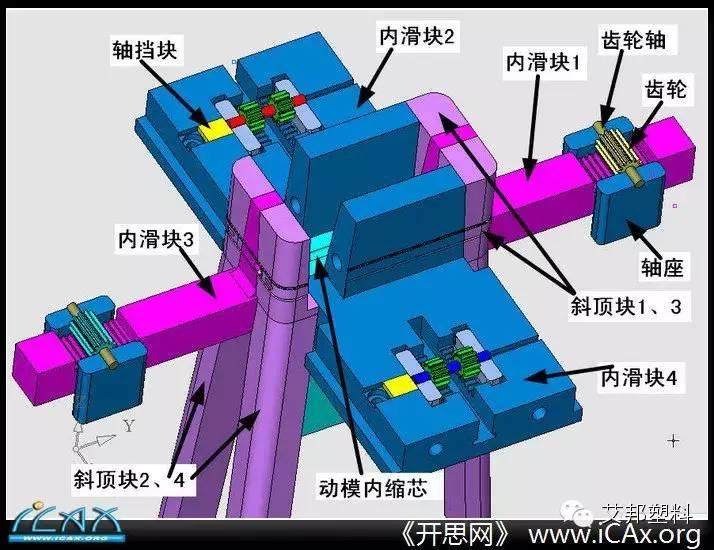

動模部分的設(shè)計

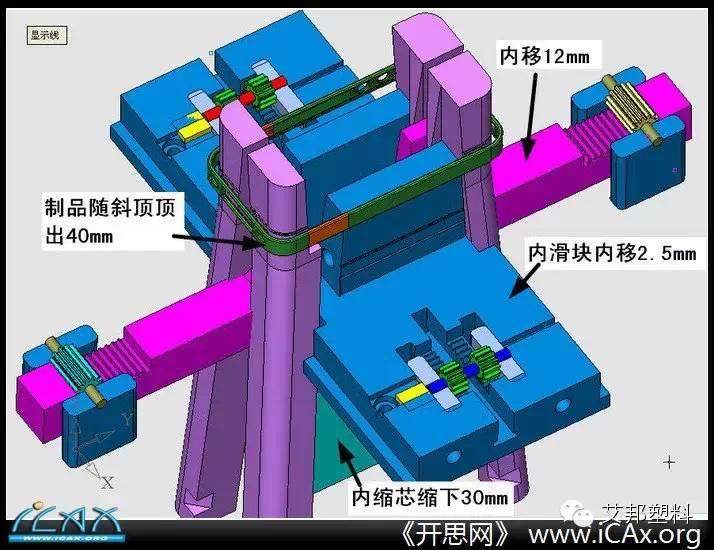

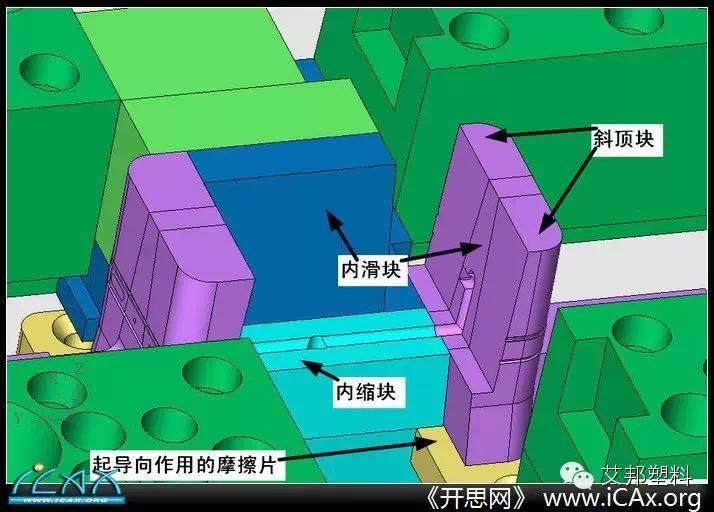

矩形制品四周全部內(nèi)抽機(jī)構(gòu)俗稱“爆炸芯”,內(nèi)抽過程可用一句話來概括,一縮二抽三頂,什么意思呢?一般來說,四周全部內(nèi)抽機(jī)構(gòu)分三個部分,首先是中間部分可以縮下去,以便讓出內(nèi)抽芯的空間;第二是內(nèi)抽芯部分,由于縮芯后中間有空位,矩形制品直邊部分的內(nèi)滑塊可以向內(nèi)移動;第三是角部斜頂,由于四面直邊的倒扣已經(jīng)與內(nèi)抽后的內(nèi)滑塊上的型面分開,角部的斜頂塊可以沿45度方向斜頂出,這時制品是跟著斜頂塊沿開模方向移動的,直到制品上的倒扣與斜頂塊上的型面完全分離。

拿掉外滑塊看,是這樣的:

內(nèi)抽和斜頂出后是這樣的:

為了看得清楚些,上圖有點(diǎn)夸張,其實內(nèi)抽芯僅僅向內(nèi)移動2.5mm。縮芯僅僅縮下30mm。這時制品的整圈倒扣與模具的型面已經(jīng)完全分離了。

內(nèi)滑塊的設(shè)計

內(nèi)滑塊1和2是對稱的,如下圖:

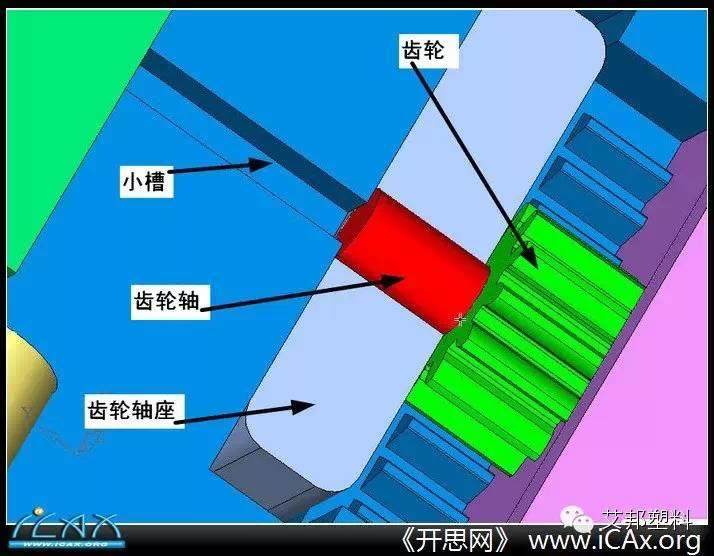

有一組獨(dú)立冷卻水,齒條和內(nèi)置軌道,這個內(nèi)置軌道較難加工,是熱處理后用火花機(jī)硬打出來的。

材料是用8407,硬度是HRC48度。

內(nèi)滑塊1在鎖模時是向外撐緊的,是靠定模的澆口套來逼緊。

內(nèi)滑塊向內(nèi)滑的動力是靠外滑塊通過齒輪、齒條來傳遞的。

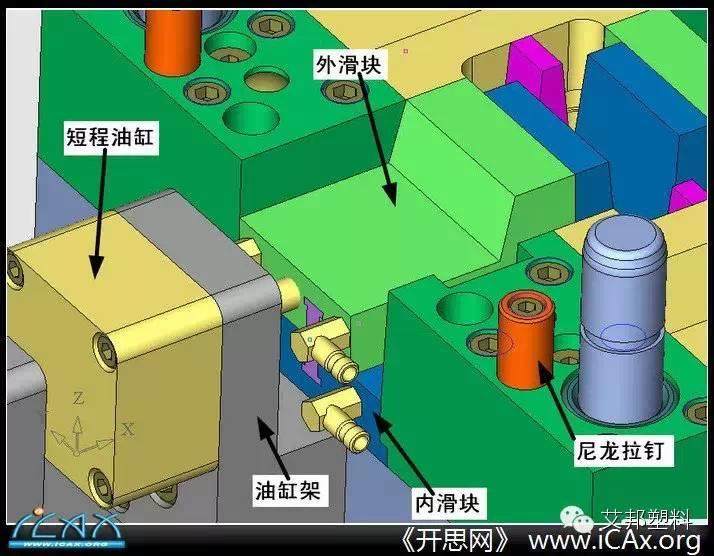

外滑塊是靠外置的方形短油缸來拉動的(行程2.5mm)。

有一個細(xì)節(jié),為了齒輪軸的裝拆,在內(nèi)滑塊的對著齒輪軸的地方開了一條3X3的小槽。要拆齒輪軸時,用一根2.5mm的頂針捅出來就可以了。這個小槽的截面比軸的端面小,還可以有效防止軸的軸向移動。

內(nèi)滑塊的設(shè)計二

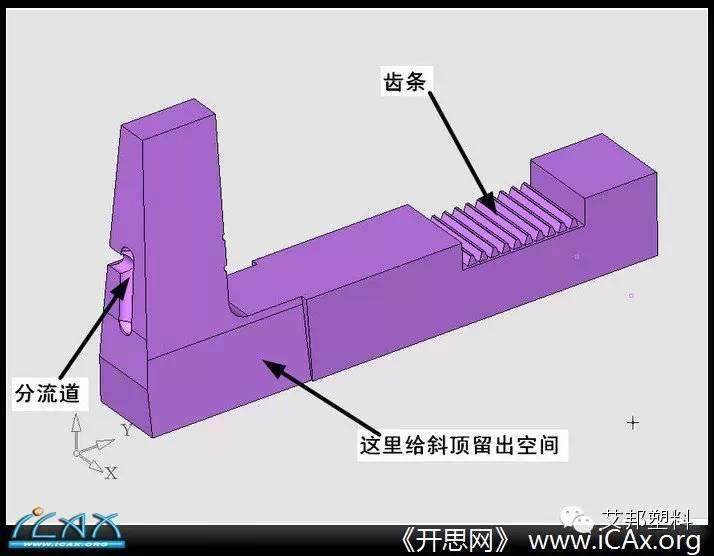

另外一個方向的內(nèi)滑塊(內(nèi)滑塊3、4)是這樣設(shè)計的:

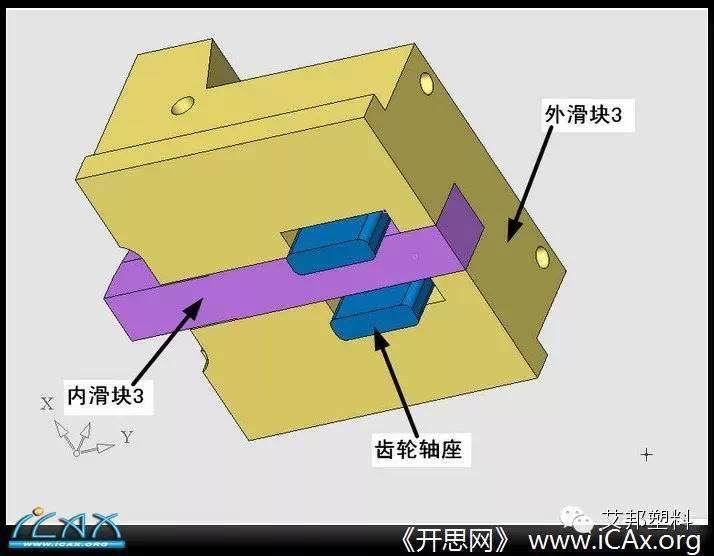

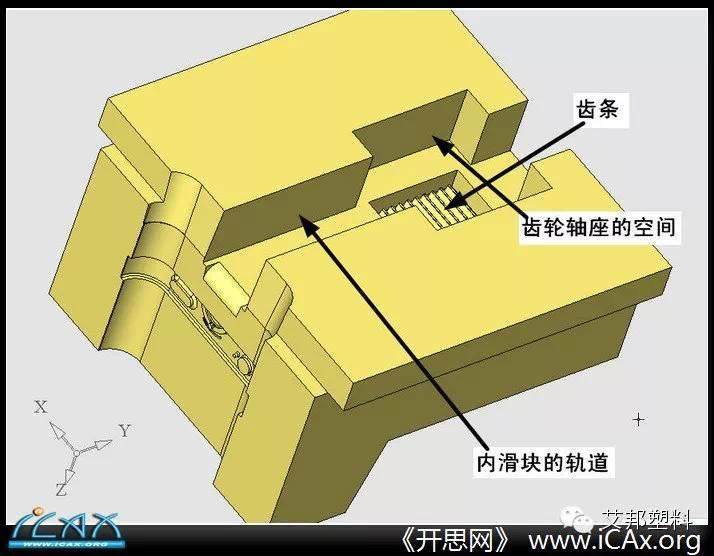

內(nèi)滑塊3本身帶有齒條,利用外滑塊的力,通過齒輪傳動向內(nèi)移動(2.5mm)。它被限制在外滑塊的凹槽內(nèi),所以,不需要另外的軌道。

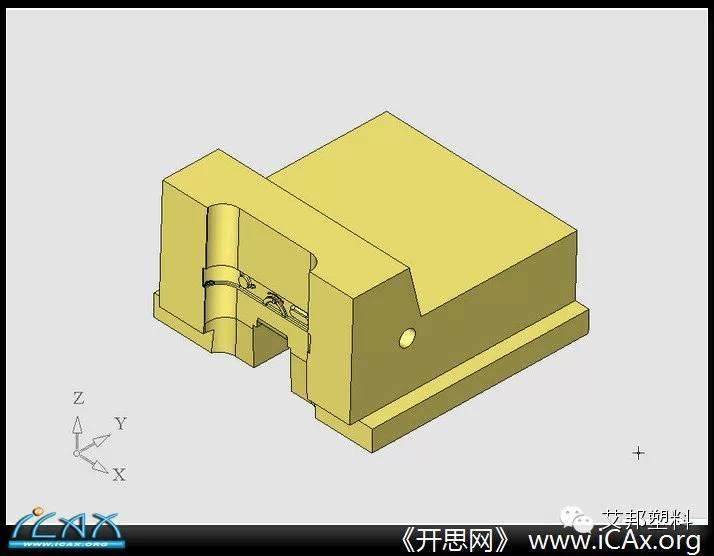

外滑塊3、4的設(shè)計

外滑塊如下圖:

反面是這樣的:

冷卻水的設(shè)置是這樣的:

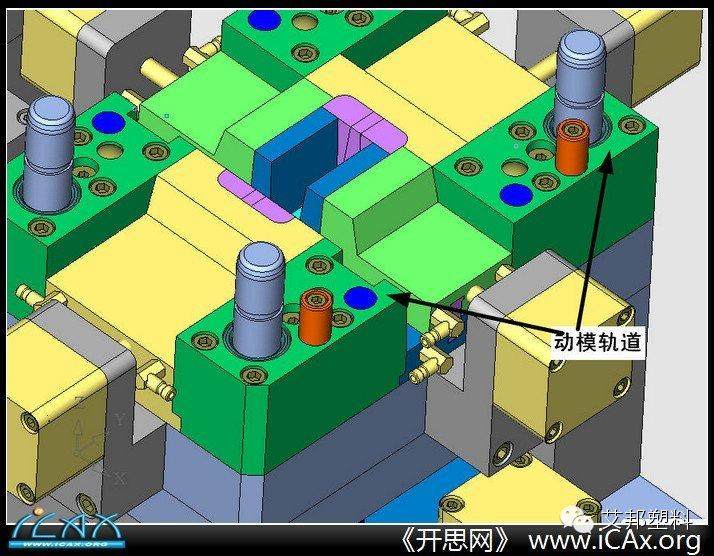

動模軌道的設(shè)計:

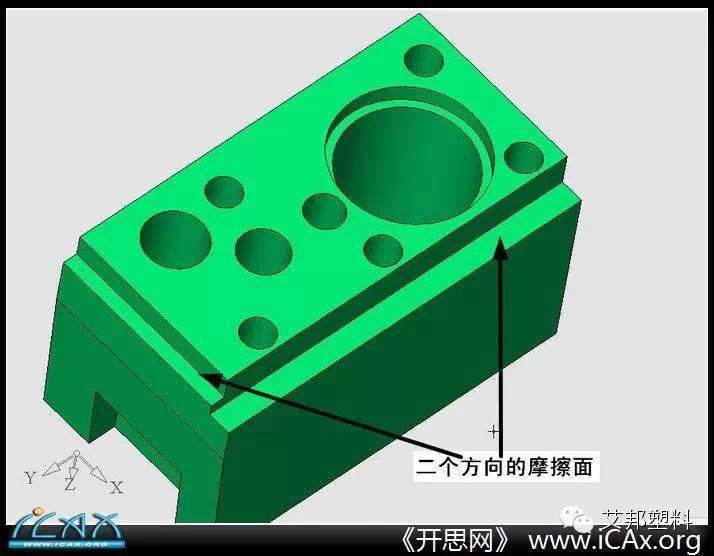

動模軌道是動模部分的重要部件,雖然形狀簡單,但是在設(shè)計上有較大的難度。

我采用有高硬度且比較便宜的材料Cr12MoV來做,硬度采用HRC52度,它有二個方向的摩擦面,要求垂直度比較高。這是我的設(shè)計風(fēng)格,有很多人喜歡將動模板做得很厚,開槽后再鑲硬片,我認(rèn)為這樣做不好,動模板開深槽后變形量很難控制,這樣直接貼上去,又簡單又方便,而且動模板絕對不會變形。

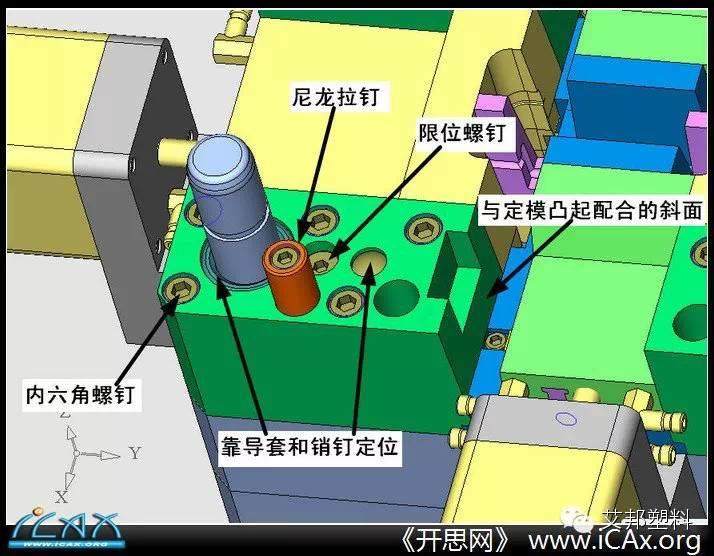

動模軌道的定位,是靠滑動導(dǎo)套和一組銷釘來實現(xiàn)的,方便可靠,并且用10毫米的螺絲固定,裝拆很方便。尼龍拉釘也是固定在動模軌道上的。

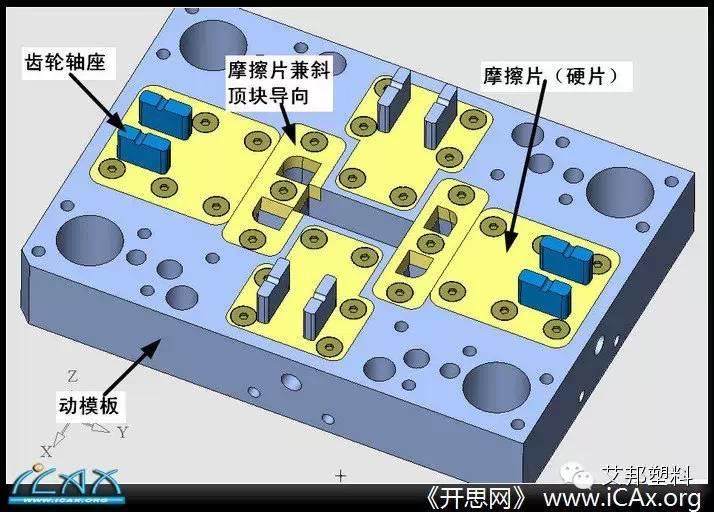

摩擦片和齒輪軸座的設(shè)計

如下圖:

黃色的是摩擦片,其中外圍的4件是用Cr12MoV備制,硬度為HRC56.。中間二件兼有斜頂塊導(dǎo)向的作用,是用耐磨青銅備制。為了保證斜頂塊的穩(wěn)定,在動模板的反面還有一層青銅做的摩擦片。在齒輪軸座的相應(yīng)位置用線切割做成穿孔,齒輪軸座直接放入,因為齒輪軸座各個方向都有限制,所以不用安排螺釘。

斜頂塊的設(shè)計:

斜頂塊用8407備制,硬度HRC52度。滑座和摩擦片是用Cr12MoV備制。硬度HRC58度。

斜頂塊與內(nèi)滑塊、內(nèi)縮塊的配合面都是密配的,要起封膠的作用。

斜頂塊的斜頂?shù)慕嵌鹊倪x擇非常的重要,既要能夠?qū)⒅破返男兔娣蛛x,制品可順利取出,又不能與內(nèi)滑塊干涉,具體尺寸可以參考3D圖檔。

(來源:查鴻達(dá))

高分子論壇注塑微信群,請加群主:18666186648

閱讀原文查看注塑技術(shù)文章大全:

注塑機(jī)的工作原理

盤點(diǎn)溫升過高對注塑機(jī)的五大危害

為什么同規(guī)格的注塑機(jī)不可以用相同的參數(shù)?

有朋友問,為什么注塑機(jī)拉不開模?

注塑工藝制定的標(biāo)準(zhǔn)

盤點(diǎn)溫升過高對注塑機(jī)的五大危害

工程塑料物性及應(yīng)用大全

常用塑料注塑工藝心得

閱讀原文鏈接查看以上文章:

↓↓↓

始發(fā)于微信公眾號:艾邦高分子