半導體制造中的許多工藝是在非常高的溫度和極具腐蝕性的環境中進行的,其制程必須在高溫潔凈無塵環境下作業,高純度石墨具有耐高溫、良好的導電導熱性、化學性能穩定等特性,成為半導體制造中關鍵的材料。(https://www.ab-sm.com/)

一、石墨的性能及應用要求

1、石墨的性能特點

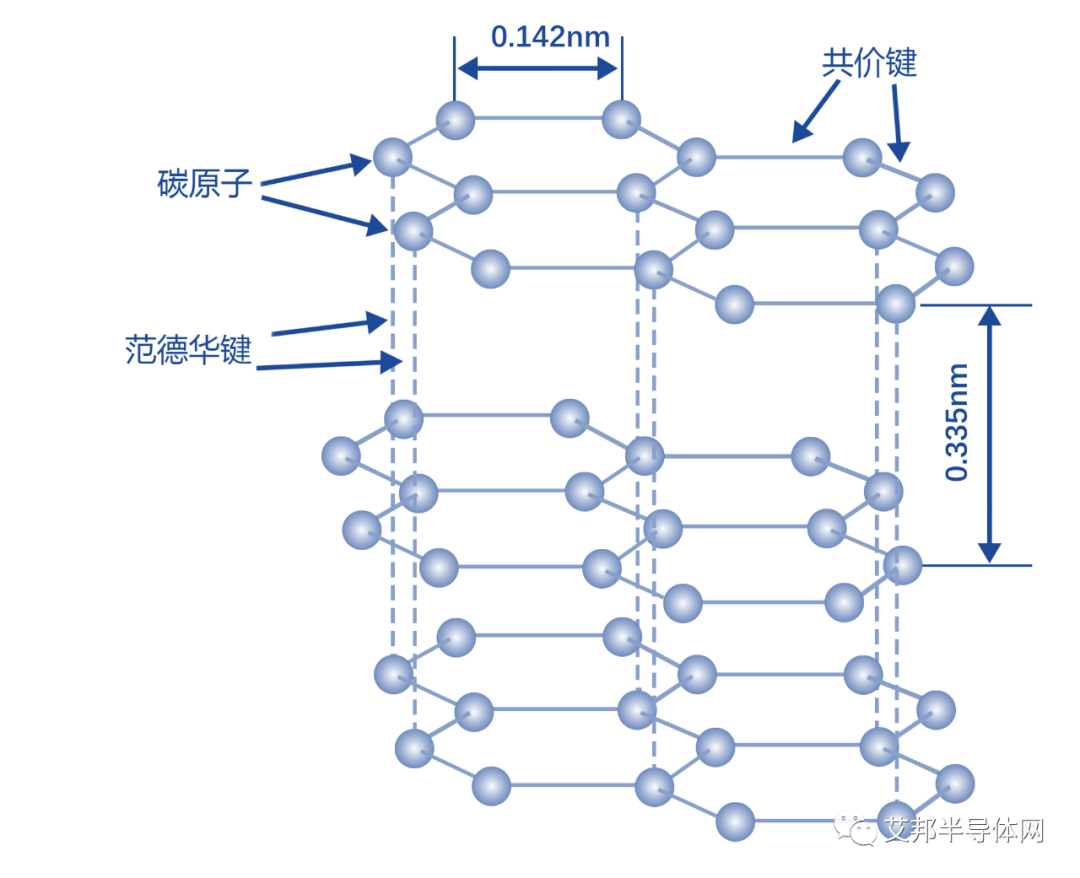

石墨是典型的層狀結構物質,碳原子成層排列,每個碳原子與相鄰的碳原子之間等距相連,每一層中的碳原子按六方形環裝排列,上下相鄰層的碳六方環通過平行網面方向相互位移后再疊置形成層狀結構,位移的方向和距離不同就導致不同的結構。如下圖所示,上下兩層碳原子之間的距離比同一層內的碳之間的距離大(層內C-C間=0.142nm,層間C-C間距=0.335nm)。石墨融點為3850±50℃,沸點為4250℃,即使經超高溫電弧灼燒,重量的損失也很小。其熱膨脹系數很小,強度隨溫度升高而加強,在2000℃時,石墨強度比提高一倍。由于石墨中每個碳原子和其他碳原子之間只形成3個共價鍵,每個碳原子仍保留1個自由電子來傳輸電荷,使得石墨具有導電性,石墨的導電性一般比非金屬礦高一百倍。導熱性超過鋼、鐵、鉛等金屬材料。導熱系數隨溫度的升高而降低,甚至在極高的溫度下,石墨成絕熱體。石墨的潤滑性能取決于石墨鱗片的大小,鱗片越大,摩擦系數越小,潤滑性能越好。石墨在常溫下有良好的化學穩定性,能耐酸、耐堿和耐有機溶劑的腐蝕。石墨在常溫下使用時能經受住溫度的劇烈變化而不致破壞,溫度突變時,石墨的體積變化不大,不會產生裂紋。2、半導體高純度要求

高純度是半導體石墨的關鍵要求,尤其是在晶體生長的過程,石墨中的雜質更是晶體品質優劣的關鍵決定因素,雜質含量應保持在百萬分之五以下。3、高純石墨的生產流程

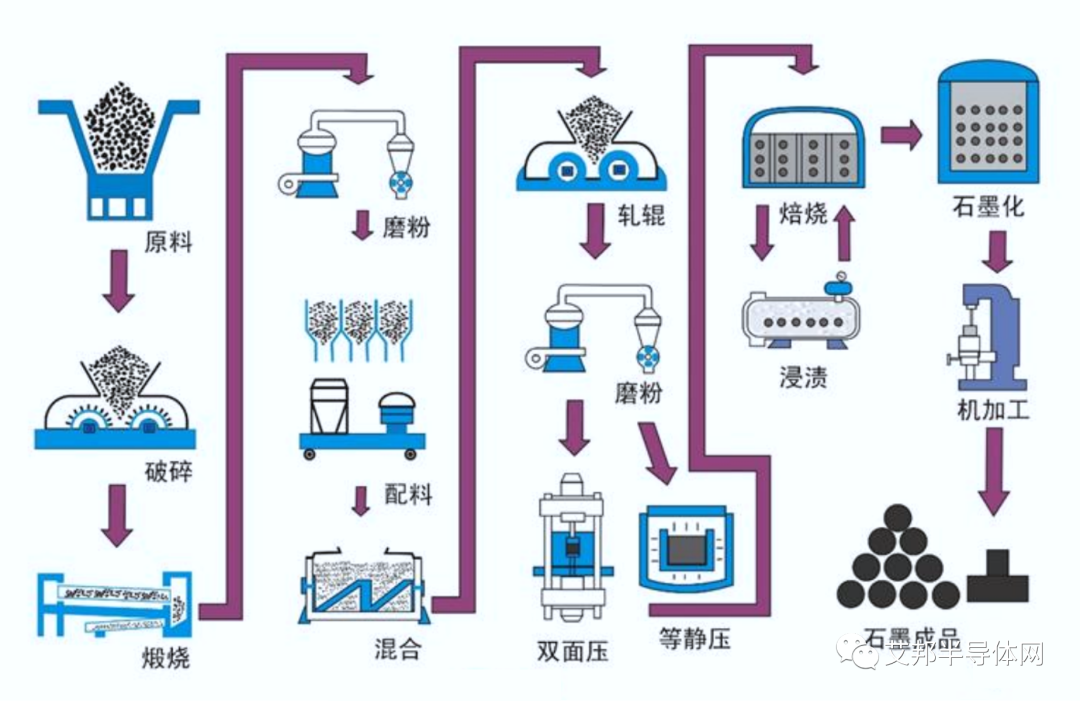

高純石墨純度要求高,制備成本較高,制備周期較長,生產工序主要包括原料破碎、煅燒、磨粉、配料、混合、軋輥、磨粉、雙面壓/等靜壓、焙燒、浸漬、石墨化、機加工、檢驗等,其中需要多次焙燒和浸漬。二、石墨的半導體應用案例

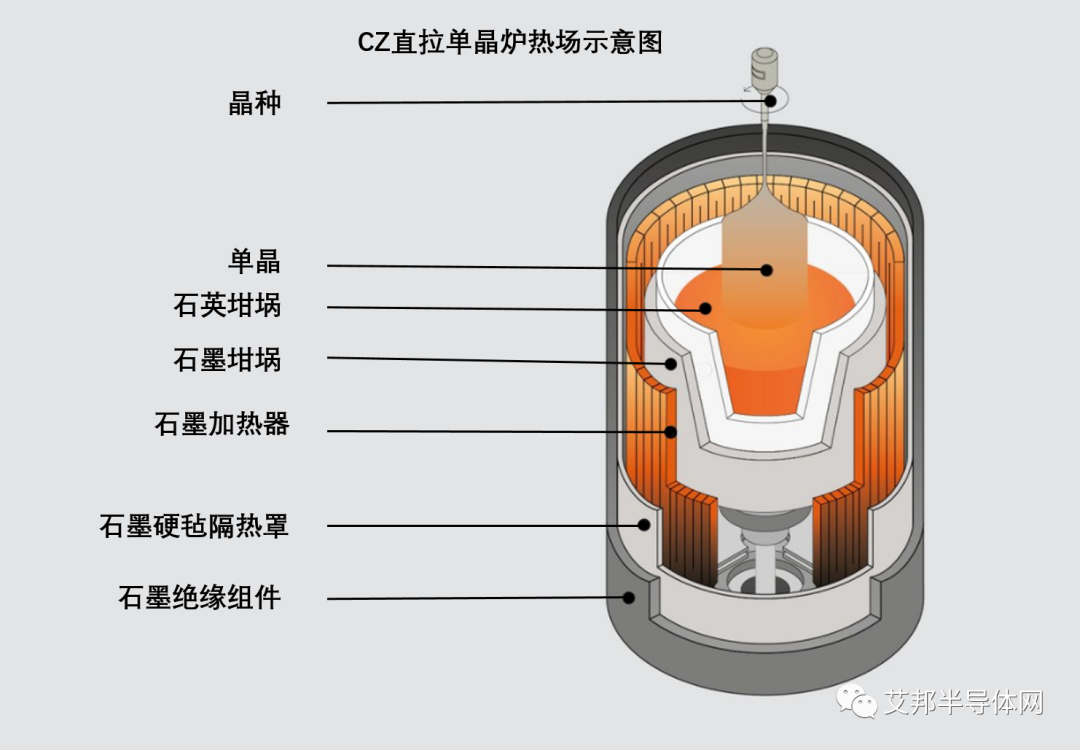

高純石墨部件廣泛應用于半導體晶體生長、外延、離子注入、等離子蝕刻等制造工藝中。1、晶體生長爐熱場

用于生長半導體晶體的所有工藝都在高溫、侵蝕性環境下運行,晶體生長爐的熱區通常配備耐熱和耐腐蝕的高純度石墨部件,如加熱器、坩堝、石墨保溫筒、導流筒等。2、外延石墨盤

外延工藝是指在單晶襯底上生長一層跟襯底具有相同晶格排列的單晶材料,外延層可以是同質外延層(Si/Si),也可以是異質外延層 (SiGe/Si 或 SiC/Si 等)。在硅和碳化硅的外延工藝中,晶片承載在石墨盤上,有桶式、煎餅式和單晶片石墨盤。石墨盤的性能和質量對晶片的外延層的質量起著至關重要的作用。石墨盤一般經過碳化硅涂層,碳化硅涂層是一種具有致密、耐磨損、高耐腐蝕性和耐熱性以及卓越的導熱性的涂層,碳化硅涂層與石墨部件緊密結合,延長了石墨部件的使用壽命,并實現了生產半導體材料所需的高純度表面結構。3、離子注入設備部件

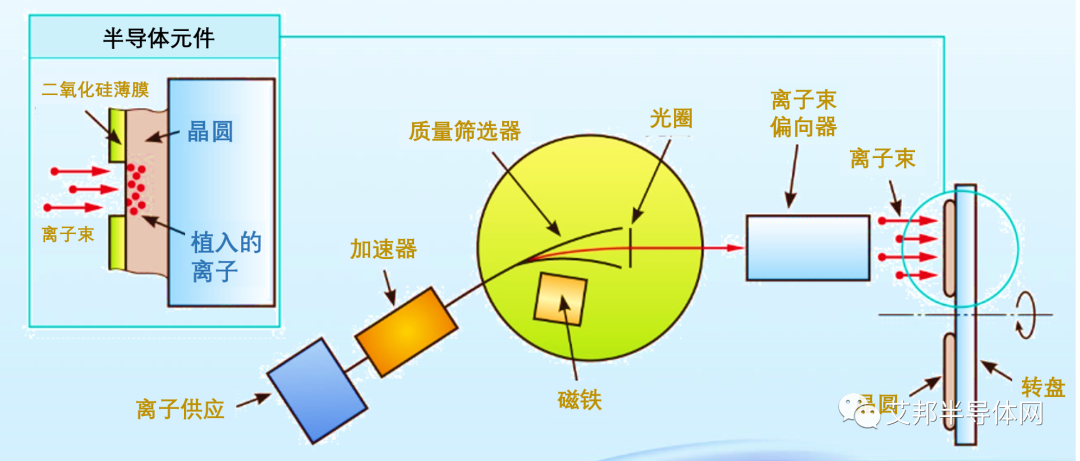

離子注入是指將硼、磷、砷等離子束加速到一定能量,然后注入晶圓材料的表層內,以改變材料表層物質特性的工藝。組成離子注入裝置部件的材料要求具有出優異耐熱性、導熱性、由離子束引起的腐蝕較少且雜質含量低的高純材料。高純石墨滿足應用要求,可用于離子注入設備的飛行管、各種狹縫、電極、電極罩、導管、束終止器等。4、等離子蝕刻設備部件

在等離子體蝕刻處理過程中,等離子體反應室的部件表面會暴露在等離子體蝕刻氣體中,被腐蝕,造成污染。而石墨在離子轟擊或等離子等極限工作條件下,不易受腐蝕,可用于等離子蝕刻設備部件,如石墨電極。5、柔性石墨箔

柔性石墨箔由天然膨脹石墨制成,在半導體應用上可提高系統和工藝的性能,最大限度的降低能耗并保證可靠性。可用于半導體生產設備中的保溫筒、隔熱材料、柔性層、密封材料等各種零部件。原文始發于微信公眾號(艾邦半導體網):高純度石墨在半導體制造中的應用