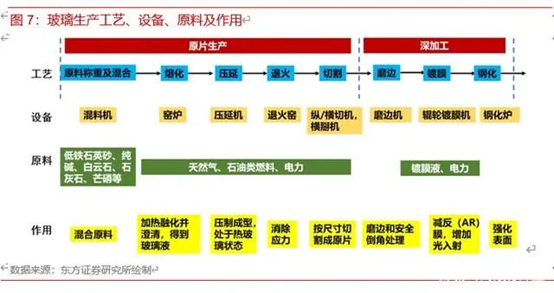

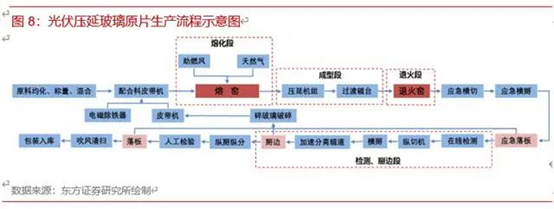

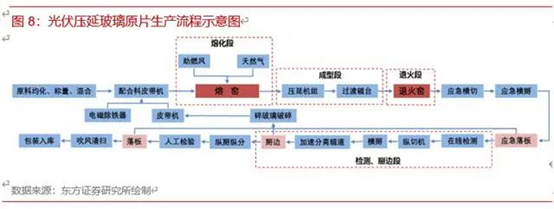

光伏玻璃的生產流程主要分為原片生產和深加工兩大環節。原片生產是體現競爭力的核心環節;原片生產是將原料經過混合、熔化、壓延、退火和切割五個步驟后,得到的未經處理的光伏原片半成品;深加工則將原片進行磨邊后進行鋼化,得到鋼化片,或進行鋼化+鍍膜,得到鍍膜片,用于組件封裝。原片生產包括配料段、熔化段、成型段、退火段和檢測掰邊段五個工序,其中熔化、成型、退火是原片產線最核心的環節,任何一環出問題,都會影響產品的質量和制成率。玻璃生產的連續性很強,質量不過關的光伏玻璃成品需要回爐重造,會給生產企業帶來額外的成本費用,原片產品的正常生產更是24小時連續工作,無法停產,如果產品質量不穩定會導致生產無法正常進行。

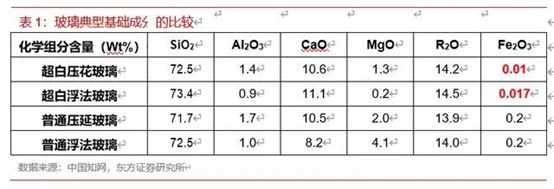

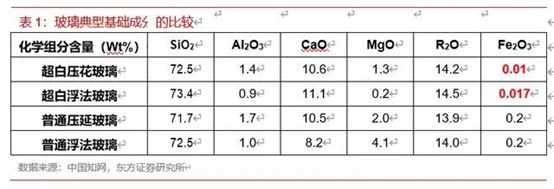

原料混合環節:由于爐內氣氛復雜,大家的配方和切割產生的碎玻璃添加的比例等均有差異,但總體而言,要保證原料比例處于一定區間內,因此該環節技術水準總體相差不大,對于成本影響也比較輕微。超白玻璃的含鐵量僅有普通玻璃的1/20~1/10,這會導致玻璃液導熱系數劇烈變化,從而使得光伏玻璃窯爐與普通玻璃窯爐在設計上有較大區別。

原片生產的核心是溫度的控制,主要是熔化段溫度需要長期穩定在1450℃左右,不能有大幅偏離,這不僅取決于生產設備,更取決于廠商經驗的積累。熔化段主要在熔窯內發生,由于鐵含量低,熔融的超白玻璃液的導熱系數是普通玻璃的3~4倍,這導致玻璃液澄清困難,微氣泡不易排出,同時熔窯的池底溫度偏高,也導致殘留在玻璃原板中的微氣泡增多,惡化玻璃液澄清與均化效果。因此與普通玻璃熔窯相比,光伏玻璃熔窯(1.5米)的池深會深10-30厘米,并且采用階梯式池底、窄長卡脖、深層水包的熔窯結構,浮法玻璃積累的產業經驗甚至會對光伏玻璃產生誤導。熔化段是影響玻璃成品率最重要的一環,其發展方向包括改變窯型技術以及增大日熔量。2010年以前上馬的小窯爐多以馬蹄焰窯為主,日熔量小,成品率低,目前新建的窯爐幾乎全部切換到全氧橫火焰窯,各項新能都有顯著提升。由于玻璃液在馬蹄焰窯窯爐中停留時間短導致玻璃中的微氣泡含量偏多,玻璃均勻性差,從而影響玻璃質量,大熔量的橫火焰窯上該缺陷很少;馬蹄焰窯窯爐的玻璃液與池壁電熔磚接觸面積多,產出的玻璃板上不熔物的缺陷明顯多于橫火焰窯窯爐;馬蹄焰窯窯爐的最大玻璃拉引量為120噸/天,大熔量的橫火焰窯最大玻璃液拉引量為650噸/天,拉引速度提升有效減少了線泡,促使玻璃成品率提升。在同樣的技術水平和管理水平下,玻璃熔窯規模增大,可使原料利用率和成品率提高,同時單位能耗明顯降低,成本進一步節約。大型熔窯有利于自動化生產,從而提高產品質量,還可以利用余熱發電。2010年國內玻璃原片成品率僅有60%左右,2019年已提升至75-85%,成本則大幅下降,是成本下降最主要的驅動因素。壓延段主要在壓延機內完成,壓延機性能和橫向溫差的控制是該環節品質的決定性因素。壓延機性能及穩定性直接影響超白太陽能玻璃生產的連續性,當壓延機出現影響玻璃質量的故障時,會造成生產的中斷,對企業來說損失巨大。在玻璃板降溫的過程中還要保證玻璃板的橫向溫差小以利于玻璃退火。溫度不均勻、不穩定的玻璃帶進入退火窯會對玻璃的最終質量有著致命的影響。太陽能玻璃退火窯是超白(微鐵)太陽能玻璃生產中的重要熱工設備之一,退火窯的質量直接關系到太陽能玻璃的產量、質量及成品率。太陽能玻璃退火的目的是消除玻璃帶中的殘余應力和光學的不均勻性以及穩定玻璃內部的結構。三者的造價在成本中也有明顯區分,1座1000噸日熔量的產線,熔化段窯爐設備的造價達1~1.5億,占原片設備投資的40%以上;壓延機和退火窯的造價各約2000~3000萬,其中退火窯成本略高一點,但在系統投資的總體占比僅有15~20%。

光伏玻璃的深加工過程包括鋼化和鍍膜兩道工序,其中鋼化旨在增強玻璃的強度,鍍膜則是在鋼化后的玻璃上鍍一層減反射膜,增強透光率。鋼化與鍍膜過程均需要700℃左右的高溫處理,因此為了控制成本,玻璃深加工企業多采用玻璃的鋼化和膜層熱處理同時進行的方式。物理鋼化玻璃又稱為淬火鋼化玻璃,原理是把玻璃加熱到軟化點溫度以上,通過快速均勻淬冷在表面造成較大壓縮應力,提高抵御外力的能力;化學鋼化又稱為離子交換增強法,其原理是玻璃在熔融的鹽中,通過離子的交換來改變玻璃表面組分,增強玻璃的應力由此來提高玻璃的穩定性以及機械性能。化學法鋼化的薄玻璃,在平整度和機械強度方面,要強于物理法鋼化,但是化學法鋼化的薄玻璃破碎狀態呈針狀破碎,屬于不安全破碎;生產方面來考慮,相對于化學法,物理法的成本低,生產效率高,無污染性排廢。目前太陽電池組件中的鋼化玻璃采用的是物理鋼化法,鋼化后的強度可以達到普通平板玻璃的4~6倍;而且鋼化玻璃破碎后立即分裂成沒有尖角產生的小顆粒,是最常用的安全玻璃。鍍膜過程是在玻璃表面沉積一層減反射膜,從而降低玻璃表面光的反射率,提高透光率。實踐證明,使用減反射鍍膜玻璃可將光伏組件的發電效率提高2.5%,是一種提高光伏組件發電效率廉價而有效的手段,光伏玻璃減反射膜的沉積主要采用溶膠-凝膠法生產。目前行業內深加工主要有兩種路線:一種是先鍍膜后鋼化,即將二氧化硅溶膠涂于玻璃原片表面,經過干燥、固化后進入鋼化爐鋼化,該工藝生產的鍍膜玻璃表面硬度高,但表面易吸水、沾灰塵;另一種是先鋼化后鍍膜,即將玻璃原片先鋼化處理,再將二氧化硅溶膠涂于玻璃表面,經過干燥、固化而成,生產的鍍膜玻璃表面含有少量有機物,有一定的疏水性和防污性能,但該類鍍膜玻璃硬度低、膜層附著力差、易被刮破。隨著技術的提升,目前多采用先鍍膜后鋼化的工藝。根據國家對超白壓花玻璃的標準(GV/T30984.1-2015),一方面是透光率,要求3.2mm非鍍膜光伏玻璃光伏透射比大于91.5%,鍍膜后大于93%;另一方面是抗沖擊能力,需要通過抗物理、熱、壓強、摩擦、惡劣氣候等十余種沖擊能力的測試,因此原片生產的質量控制和后續的鋼化步驟都是必不可少的。在行業發展早期,由于產能不足,成品率不高且存在一定技術難度,一段時間內深加工的成本和價格都較高,并出現了一批專業從事深加工的企業。以鋼化片為例,2011年鋼化片的成本約為5.85元/m2,而委外鋼化的加工費高達10.13元/m2,毛利率達42%;而重資產的原片環節毛利率僅有31%,因此吸引了大量企業建設深加工產線。隨著技術成熟和產能擴張,原片供應商紛紛自行拓展深加工能力,專業深加工盈利空間受到大幅擠壓。從目前的價格走勢來看,無論是鋼片還是鍍膜片,其價格波動與原片的走勢基本一致,價差穩定。由于一體化廠商前后段產能配套基本完成,深加工廠商的盈利模式由過去的賺取加工費到現在的外購原片加工后自行出售,毛利率大幅下滑,2018年,專業從事深加工的亞瑪頓和秀強股份毛利率分別只有7.34%和12.56%。原片+深加工一體化占據絕大部分,專業深加工存活空間持續萎縮。市場上大多數光伏玻璃廠商,如信義光能、福萊特、彩虹、安彩高科、河北金信等公司均具備原片+深加工的產線,獲取最大利潤;深加工啟停成本低,仍有部分廠商維持開工,但由于原片供應不足,毛利率較低和運輸成本增加,未來份額將持續萎縮。

來源:光伏測試網

原文始發于微信公眾號(光伏產業通):光伏玻璃生產流程