拉擠成型工藝(pulling extrusion,pultrusion)是將預浸紗在牽引力的作用下,通過擠壓模具成型、固化,連續不斷地生產長度不限的中空、異型制品。

若需要得到長而薄的門窗型材或混凝土鋼筋,就到了拉擠工藝粉墨登場的時候了。拉擠型材中的纖維與載荷方向完全一致,令到成品在材料和重量方面特別的優秀。

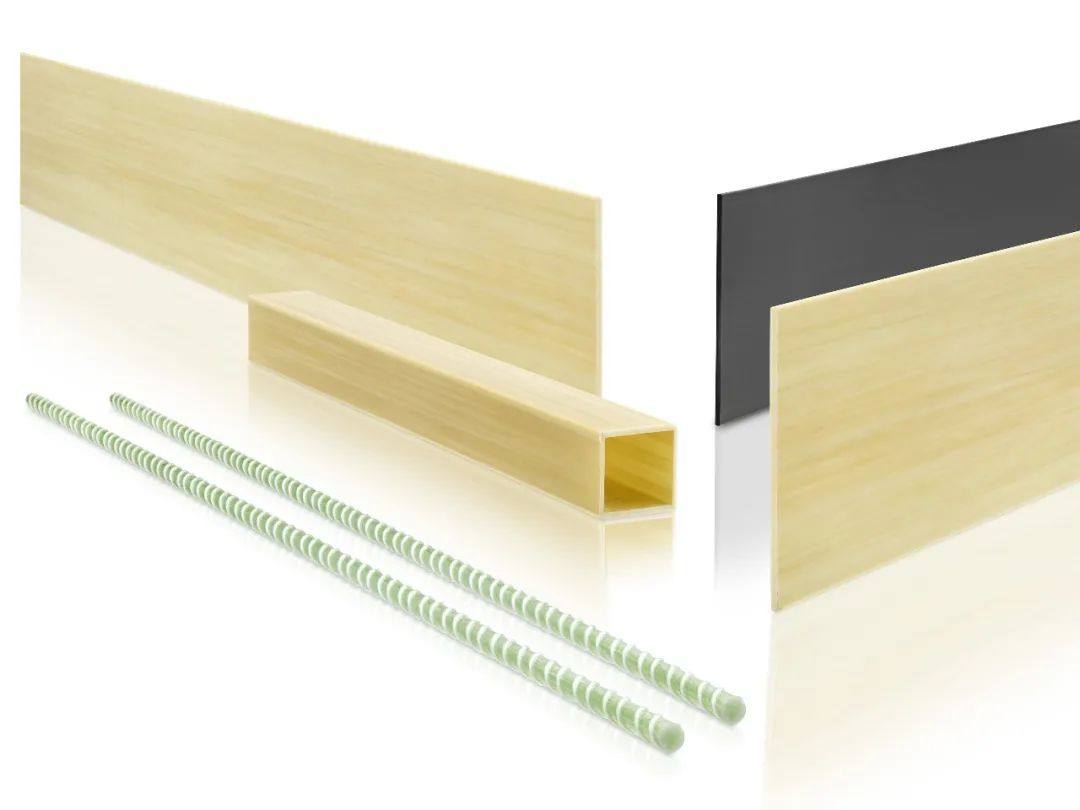

2017年,KraussMaffei率先推出了拉擠交鑰匙成套系統 - 艾譜iPul(圖5),并在建筑、風能和汽車行業持續地產生出濃厚的興趣。

艾譜系統整合了樹脂注射與型材牽引線,可以將玻璃纖維和碳纖維實現拉擠成型工藝的全過程控制,助力復合材料型材生產提升效率,降低成本。

iPul系統帶有模具、計量機器和各種附件,可達到3米/分鐘的高生產速度。與材料合作伙伴Covestro(科思創)、Huntsman(亨斯邁)和Evonik(贏創)的密切合作,使得對高反應性基體材料的處理成為可能。

圖5

圖5

?

熱塑性復合材料拉擠專家——法國CQFD公司開發了原位拉擠工藝,即纖維紗或織物在外力牽引下,浸潤己內酰胺單體和引發劑后,在定型模具內成型和加熱聚合,最終制成產品。

該工藝成型的制品的纖維體積分數可以達到70%,纖維方向上拉伸模量可以達到60 GPa(增強纖維為玻璃纖維),具有優良的比強度和比模量。

這一工藝應用于CQFD公司與彼歐公司、現代汽車一同開發的FRTP防撞梁,其主體成型采用原位拉擠工藝,材質為連續玻璃纖維增強PA6(商品名為C-SHOCK?),隨后通過包覆注塑工藝,引入防撞梁的安裝點,整個方案相比金屬梁方案減重43%(3.7 kg)。

隨著未來幾年碳纖維的成本有可能降低,這一突破性概念將有助于汽車行業的減重目標,以達到節能目標(圖6)。

圖 6?

(出處:節選自《一文了解纖維增強熱塑性復合材料的成型》作者:馮大勇,榮格-《國際塑料商情》)

編輯:小馬

原文始發于微信公眾號(艾邦高分子):拉擠工藝前沿方向,纖維增強熱塑性復合材料