市場機(jī)遇正在推動尋求減少碳化硅(SiC)功率集成電路缺陷更好方法的需求。

汽車電氣化推動了對碳化硅功率 IC 的需求,但也給發(fā)現(xiàn)和識別這些芯片中的缺陷帶來了挑戰(zhàn)。

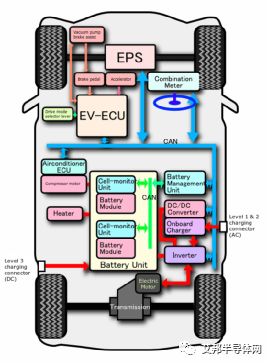

與此同時,人們越來越認(rèn)識到碳化硅技術(shù)是多么不成熟,還有多少工作需要完成,以及需要多快完成。汽車制造商正在大力發(fā)展電動汽車,從 400V 到 800V 電池系統(tǒng)的過渡正在加速電動汽車功率模塊從 IGBT 到 SiC 器件的過渡。其結(jié)果將是 SiC 需求呈指數(shù)級增長,并且所有這些都需要完美運行。美國國家儀器(National Instruments)SET副總裁兼技術(shù)負(fù)責(zé)人弗蘭克·海德曼(Frank Heidemann)表示:“由于電動汽車(EV)和可再生能源的快速增長,功率半導(dǎo)體市場正在發(fā)生重大變化。“這種轉(zhuǎn)變推動了對提高效率的需求,特別是在汽車領(lǐng)域,從而導(dǎo)致碳化硅和氮化鎵等寬帶隙技術(shù)的出現(xiàn)。”SiC 器件具有多種特性,使其成為比硅基 IGBT 器件更好的選擇。Wolfspeed 功率 IC 高級副總裁 Jay Cameron 表示:“功率密度、更高的電壓和有吸引力的熱性能是碳化硅驅(qū)動器件真正吸引那些制造高效電機(jī)驅(qū)動器、高密度電機(jī)驅(qū)動器或聚合電路的人的三個因素。我們看到許多應(yīng)用需要強大的功率,但同時需要更小或更輕的外形。因此,如果你尋求使用更少的銅來制造更輕重量的系統(tǒng),那么借助SiC,你就有機(jī)會在保持高功率水平的同時進(jìn)行電壓對電流的權(quán)衡。”電力電子設(shè)備還有助于減輕重量,從而影響車輛的行駛里程。基于 SiC ?的功率模塊需要的 IC 更少,并且不需要太多的冷卻,從而減少了所需散熱解決方案的數(shù)量。這些模塊在各種電池系統(tǒng)之間、充電站和電池系統(tǒng)之間以及電機(jī)和電池系統(tǒng)之間執(zhí)行一系列基本電壓轉(zhuǎn)換。IGBT 器件一直是 400V 電池系統(tǒng)中支持這些功能的主要 IC。為了降低整體功率模塊成本,工程師已經(jīng)開始從 IGBT 轉(zhuǎn)向 SiC 器件,但隨著電池車輛從 400V 轉(zhuǎn)向 800V,這種轉(zhuǎn)變正在加速。SiC 的工作電壓高達(dá) 1200V。圖 1 三菱 iMiEV 的系統(tǒng)圖,顯示了使用電源 IC 的模塊的位置。來源:維基共享資源,知識共享許可 BY-SA 3.0為了滿足碳化硅不斷增長的需求,該行業(yè)需要提高產(chǎn)量。這意味著要解決長期以來阻礙碳化硅生產(chǎn)的制造挑戰(zhàn)。這些挑戰(zhàn)包括高昂的設(shè)備成本,以及缺陷和可靠性問題。為了降低成本,SiC 襯底制造商正在從 150mm (6寸)晶圓轉(zhuǎn)向 200mm(8寸)晶圓。然而,這種預(yù)期的指數(shù)增長給 SiC 器件的篩選帶來了挑戰(zhàn),這將需要制造商以及檢驗和測試儀供應(yīng)商進(jìn)行創(chuàng)新。NI 的 Heidemann 說:“這些寬帶隙器件在生產(chǎn)線末端(EoL,即在晶圓、封裝、模塊、系統(tǒng)的制造過程結(jié)束時執(zhí)行的測試)測試提出了獨特的挑戰(zhàn),因為與傳統(tǒng)器件相比,它們表現(xiàn)出不同的失效機(jī)制和模型。此外,測試它們的可靠性和高壓環(huán)境(高達(dá) 2000 伏或更高),對 EoL 測試系統(tǒng)提出了重大挑戰(zhàn),因為EoL測試系統(tǒng)以前不是為滿足此類要求而設(shè)計的。”SiC 的制造過程有時會產(chǎn)生影響基本功能和性能特性的缺陷,因此需要通過檢查和電氣測試進(jìn)行篩選。高電壓和高電流測試需要精心設(shè)計的測試系統(tǒng),既能提供必要的電流和電壓,又能在不可避免的短路發(fā)生時保護(hù)設(shè)備。到目前為止,這種篩查的規(guī)模很小。擴(kuò)大規(guī)模需要創(chuàng)新,以確保篩查有效且具有成本效益。 ??檢查和計量方法

??檢查和計量方法

硅和 SiC 功率 IC 之間的關(guān)鍵區(qū)別在于襯底的生長。硅是一種均勻的晶體結(jié)構(gòu),幾乎沒有亞表面缺陷。相比之下,碳化硅是通過化學(xué)氣相沉積生長的,這可能導(dǎo)致廣泛的亞表面缺陷,如層錯和微管。在隨后的外延生長過程中,晶體缺陷會擴(kuò)展。同時,由于SiC是一種脆性材料,它更容易受到劃痕和凹坑等表面缺陷的影響,這會影響整個晶圓。此外,SiC 晶圓在處理過程中很容易破裂,切分成裸片將更容易產(chǎn)生裂紋,并且裂紋會蔓延。因此,在整個晶圓和組裝過程中進(jìn)行檢查至關(guān)重要。由于其高通量,工程師在 SiC 制造過程中主要依靠光學(xué)檢測系統(tǒng)。為SiC提供專門的光學(xué)檢測工具,包括檢查和分類功能。計量就沒那么簡單了。計量反饋涉及工藝工程師需要測量的各種參數(shù),包括襯底平面度和厚度、晶格方向、電阻和表面粗糙度。反過來,這又需要一套多樣化的系統(tǒng)。布魯克白光干涉儀產(chǎn)品經(jīng)理Sandra Bergmann表示:“白光干涉儀(WLI)用于襯底制造商的質(zhì)量保證/質(zhì)量控制,以測量Si、GaN和SiC的晶圓粗糙度(亞納米)。SiC襯底的生產(chǎn)更具挑戰(zhàn)性。由于其硬度,拋光很困難。因此,WLI對于優(yōu)化/跟蹤拋光過程至關(guān)重要。”SiC 器件可以采用或基于溝槽的技術(shù)。WLI對溝槽深度測量特別有用。Bergmann 說:“對于高壓 IC 工藝期間的高深寬比溝槽深度測量,WLI 可以解析從 2μm 開口到 40μm 深度的分辨率,能對視野內(nèi)的所有溝槽進(jìn)行并行檢查而不造成破壞。我們通常使用5倍物鏡和0.5mm2詢問場,還可以在視野范圍內(nèi)沿溝槽提供全方位的深度變化。”晶圓檢測需要考慮表面缺陷和亞表面缺陷,后者對于 SiC 尤為重要。Onto Innovation檢測產(chǎn)品營銷經(jīng)理 Burhan Ali 表示:“光學(xué)檢測技術(shù)用于缺陷檢測,而 X 射線和光致發(fā)光用于計量。光學(xué)檢測面臨的挑戰(zhàn)在于,它能夠有效地以高通量發(fā)現(xiàn)表面缺陷,但當(dāng)涉及到亞表面晶體缺陷時,它很快就會耗盡動力。在這些情況下,光致發(fā)光技術(shù)已被證明可以有效地檢測 SiC 襯底和外延層上的亞表面晶體缺陷。”檢查貫穿于整個裝配過程。光學(xué)是高通量、低設(shè)備投資的首選方法。但光學(xué)僅限于表面缺陷。對于檢測中等到高密度的亞表面缺陷,X 射線是首選解決方案,因為它可以在 2D 中高速運行。與此同時,聲學(xué)檢測可以很容易地檢測到分層,但需要將零件浸入水中。Amkor Technology 全球測試服務(wù)副總裁 George Harris 表示:“人工、光學(xué)、X 射線檢測都是非破壞性方法。基本的 X 射線檢測對于檢查包裝完整性非常有用。大部分系統(tǒng)缺陷模式很容易用 X 射線識別,因此它很受客戶歡迎。根據(jù)客戶的要求,可以在專門的故障分析實驗室進(jìn)行包裝的破壞性機(jī)械橫截面和掃描電子顯微鏡檢查。”檢查不僅限于電氣問題,還可用于識別可能影響熱管理的缺陷。諾信測試與檢驗公司的產(chǎn)品線總監(jiān) Brad Perkins 表示:“在封裝領(lǐng)域,大多數(shù)電氣缺陷都與導(dǎo)線交叉/接觸成型過程并導(dǎo)致短路有關(guān),還需要考慮到熱保護(hù),這就是工程師檢查芯片連接的原因,因為這是熱管理的一部分。空隙太大、空隙總百分比太高或分層足夠大都會導(dǎo)致模具中出現(xiàn)熱點,從而導(dǎo)致過早失效。由于許多功率器件用于高可靠性應(yīng)用(汽車、火車、風(fēng)車等),故障成本可能非常高,因此檢查可能導(dǎo)致過早現(xiàn)場故障的缺陷對于制造商來說非常劃算”。

圖 2 ?用于空隙檢查的 X 射線。來源:諾信測試與檢驗 ?測試方法SiC 的批量生產(chǎn)相對較新,其在汽車應(yīng)用中的應(yīng)用也是如此。因此,人們設(shè)計了的測試流程以確保質(zhì)量和可靠性。測試是在多種溫度、電壓和頻率下進(jìn)行的。這是必要的,因為缺陷在較低頻率和電壓下可能看起來是良性的,但隨后在較高頻率和/或電壓下就會顯現(xiàn)出來。由于其模擬特性,電源 IC 需要進(jìn)行功能和性能測試。對于電源IC來說,測試分為靜態(tài)測試和動態(tài)測試,即直流測試和交流測試。靜態(tài)測試在室溫下進(jìn)行,而動態(tài)測試在高溫下進(jìn)行。意大利 Advantest 董事總經(jīng)理 Fabio Marino 表示:“靜態(tài)測試不再是一個挑戰(zhàn),因為被測設(shè)備 (DUT) 是在穩(wěn)定狀態(tài)下進(jìn)行測試的,這意味著低功率。即使是超高電壓,也會是低電流,如果是超高電流,也會是低電壓。工程界面臨的真正挑戰(zhàn)是動態(tài)測試。動態(tài)測試的功率極高,因為它測試 DUT 從 ON 狀態(tài)到 OFF 狀態(tài)的轉(zhuǎn)換,反之亦然。這意味著非常高的電壓下有非常大的電流。雖然這種轉(zhuǎn)變只需要很短的時間,但它的功率卻非常高。”在寬帶隙器件中觀察到的柵極閾值漂移相關(guān)的可靠性問題也推動了嚴(yán)格的測試。NI 的 Heidemann 指出:“在測試、鑒定和 EoL 方面,我們需要進(jìn)行更徹底的測試并更深入地研究器件特性。例如,柵極漂移是寬帶隙器件特有的一種現(xiàn)象,在不同的市場參與者之間存在顯著差異。有些在汽車的使用壽命內(nèi)表現(xiàn)出劇烈的漂移,而另一些則表現(xiàn)出最小的漂移。但有趣的是,即使在同一供應(yīng)商內(nèi),一代設(shè)備的行為也可能有所不同。因此,對包括 EoL 和資格認(rèn)證在內(nèi)的全面測試的需求更大,與硅相比,要求更高。”如今,晶圓測試單元無法運行動態(tài)測試,因為晶圓卡盤具有非常高的雜散電感。工程師僅在晶圓分類時使用靜態(tài)測試。即使如此,由于施加了高電壓,仍然存在產(chǎn)生火花的風(fēng)險,從而損壞良好的設(shè)備。Teradyne 功率分立器件產(chǎn)品經(jīng)理 Tom Tran表示:“由于這是一項物理挑戰(zhàn),多年來一直以同樣的方式處理的——通過管理氣隙,當(dāng)然還有管理空氣。隨著電壓開始攀升至 400V 及以上,我們通常會看到從僅使用物理間距轉(zhuǎn)向通過緊靠晶圓的壓力室添加壓縮干燥空氣 (CDA)。”當(dāng)前晶圓測試的局限性促使裸芯片測試的發(fā)展。Advantest 的 Marino 說:“電源模塊是我們可以進(jìn)行靜態(tài)和動態(tài)測試的最堅固的封裝部件,但缺點是這些封裝包含多個開關(guān)——6 個到 48 個。如果一個開關(guān)壞了,那么你就得扔掉整個包裝,這是非常昂貴的。這就是為什么客戶轉(zhuǎn)而對基板進(jìn)行中間測試,例如在最終組裝之前。所以它稍微便宜一點,但你仍然有6到48個設(shè)備。突破性的創(chuàng)新是測試裸芯片,這會篩選每個開關(guān)(靜態(tài)和動態(tài)測試),通過僅組裝好的模具,客戶就可以在組裝成本方面受益。”

?測試方法SiC 的批量生產(chǎn)相對較新,其在汽車應(yīng)用中的應(yīng)用也是如此。因此,人們設(shè)計了的測試流程以確保質(zhì)量和可靠性。測試是在多種溫度、電壓和頻率下進(jìn)行的。這是必要的,因為缺陷在較低頻率和電壓下可能看起來是良性的,但隨后在較高頻率和/或電壓下就會顯現(xiàn)出來。由于其模擬特性,電源 IC 需要進(jìn)行功能和性能測試。對于電源IC來說,測試分為靜態(tài)測試和動態(tài)測試,即直流測試和交流測試。靜態(tài)測試在室溫下進(jìn)行,而動態(tài)測試在高溫下進(jìn)行。意大利 Advantest 董事總經(jīng)理 Fabio Marino 表示:“靜態(tài)測試不再是一個挑戰(zhàn),因為被測設(shè)備 (DUT) 是在穩(wěn)定狀態(tài)下進(jìn)行測試的,這意味著低功率。即使是超高電壓,也會是低電流,如果是超高電流,也會是低電壓。工程界面臨的真正挑戰(zhàn)是動態(tài)測試。動態(tài)測試的功率極高,因為它測試 DUT 從 ON 狀態(tài)到 OFF 狀態(tài)的轉(zhuǎn)換,反之亦然。這意味著非常高的電壓下有非常大的電流。雖然這種轉(zhuǎn)變只需要很短的時間,但它的功率卻非常高。”在寬帶隙器件中觀察到的柵極閾值漂移相關(guān)的可靠性問題也推動了嚴(yán)格的測試。NI 的 Heidemann 指出:“在測試、鑒定和 EoL 方面,我們需要進(jìn)行更徹底的測試并更深入地研究器件特性。例如,柵極漂移是寬帶隙器件特有的一種現(xiàn)象,在不同的市場參與者之間存在顯著差異。有些在汽車的使用壽命內(nèi)表現(xiàn)出劇烈的漂移,而另一些則表現(xiàn)出最小的漂移。但有趣的是,即使在同一供應(yīng)商內(nèi),一代設(shè)備的行為也可能有所不同。因此,對包括 EoL 和資格認(rèn)證在內(nèi)的全面測試的需求更大,與硅相比,要求更高。”如今,晶圓測試單元無法運行動態(tài)測試,因為晶圓卡盤具有非常高的雜散電感。工程師僅在晶圓分類時使用靜態(tài)測試。即使如此,由于施加了高電壓,仍然存在產(chǎn)生火花的風(fēng)險,從而損壞良好的設(shè)備。Teradyne 功率分立器件產(chǎn)品經(jīng)理 Tom Tran表示:“由于這是一項物理挑戰(zhàn),多年來一直以同樣的方式處理的——通過管理氣隙,當(dāng)然還有管理空氣。隨著電壓開始攀升至 400V 及以上,我們通常會看到從僅使用物理間距轉(zhuǎn)向通過緊靠晶圓的壓力室添加壓縮干燥空氣 (CDA)。”當(dāng)前晶圓測試的局限性促使裸芯片測試的發(fā)展。Advantest 的 Marino 說:“電源模塊是我們可以進(jìn)行靜態(tài)和動態(tài)測試的最堅固的封裝部件,但缺點是這些封裝包含多個開關(guān)——6 個到 48 個。如果一個開關(guān)壞了,那么你就得扔掉整個包裝,這是非常昂貴的。這就是為什么客戶轉(zhuǎn)而對基板進(jìn)行中間測試,例如在最終組裝之前。所以它稍微便宜一點,但你仍然有6到48個設(shè)備。突破性的創(chuàng)新是測試裸芯片,這會篩選每個開關(guān)(靜態(tài)和動態(tài)測試),通過僅組裝好的模具,客戶就可以在組裝成本方面受益。”

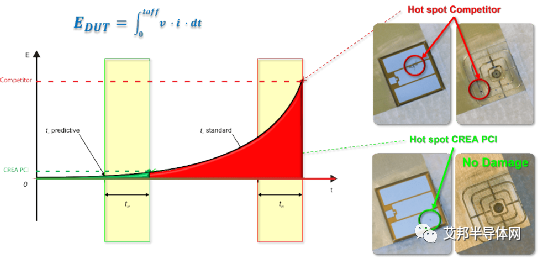

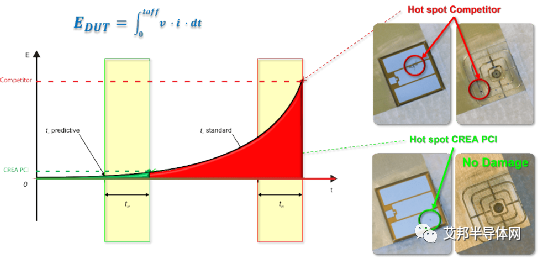

圖 3 ?測試插入跨越晶圓、芯片、封裝和電源模塊。來源:Advantest如果失效芯片吸收高電流,裸芯片測試就可能會損壞探針卡和/或 ATE。但工程師們已經(jīng)找到了解決這個問題的方法。Marino 說:“在轉(zhuǎn)向裸芯片的過程中,CREA(現(xiàn)為 Advantest 的一部分)專門開發(fā)了一項專利技術(shù)——探針卡接口(PCI),這是檢測異常電流消耗的硬件和軟件算法。用于測試裸芯片的探針卡每個芯片有 3000 個針,因為每個針只能驅(qū)動 1 安培。測試儀和探針卡之間是 PCI(硬件盒)。PCI 監(jiān)視探針卡中每個針或針組中流動的電流。如果電流分布或電流消耗異常(由于部件故障),PCI 會立即切斷電源。零件失效,但卡盤、探針卡和測試儀受到了保護(hù)。”

圖 4 ?具有和不具有探針卡接口系統(tǒng)的測試系統(tǒng)之間的比較。來源:Advantest一旦芯片被組裝成封裝,測試就可以篩選與封裝相關(guān)的缺陷以及動態(tài)測試期間出現(xiàn)的缺陷。Teradyne 的 Tran 表示:“除了局部放電測試之外,通常還通過從晶圓級測試到封裝級測試的行為變化來測試特定于封裝的缺陷機(jī)制。雖然局部放電更多地關(guān)注封裝和材料方面,但電氣測試可以揭示封裝過程中的物理故障,例如由于引線鍵合損壞導(dǎo)致的連續(xù)性錯誤,或分割過程中的損壞。篩選還可以在從晶圓分類到最終封裝測試的平均漂移和分布檢查中進(jìn)行。”檢測與可靠性相關(guān)的缺陷非常重要,現(xiàn)有標(biāo)準(zhǔn)指導(dǎo)了零件鑒定和生產(chǎn)制造的測試。NI 的 Heidemann 表示:“我們采用各種測試方法來實現(xiàn)終端和認(rèn)證。在資質(zhì)方面,JEDEC 和 ECPE 的 AQG324 等行業(yè)標(biāo)準(zhǔn)定義了專門針對碳化硅的動態(tài)測試場景,以引入具有不同故障模型的新材料。因此,鑒定需要進(jìn)行大量的動態(tài)測試,包括動態(tài) H3TRB、DGS 和 DRB 測試等,這些測試與 IGBT 相比相對較新。同樣,在終端環(huán)境中,會觀察到各種動態(tài)測試場景,因客戶而異。然而,我們可以說,生產(chǎn)線終端測試廣泛涉及在高溫高壓環(huán)境下進(jìn)行的動態(tài)測試。目標(biāo)是確保對這些設(shè)備進(jìn)行動態(tài)測試,以防止故障的發(fā)生影響整條生產(chǎn)線。” ?未來發(fā)展

?未來發(fā)展

為了滿足對 SiC 器件的需求,晶圓廠正在從 150 mm 晶圓轉(zhuǎn)向 200 mm 晶圓。為了支持這一產(chǎn)能不斷增長的行業(yè),對于其測試和檢驗流程,專家們列舉了一些可能有所幫助的創(chuàng)新方法,從測試系統(tǒng)的更改到通過分析來更好理解檢測期間觀察到的缺陷的電氣影響。測試系統(tǒng)的創(chuàng)新可以在制造流程的早期階段改變篩選能力并提高通量。其中一項創(chuàng)新是晶圓卡盤,可以對晶圓進(jìn)行動態(tài)測試。這需要將卡盤雜散電感從 600 微亨降低到 100 納亨以下。目前,封裝測試支持僅適用于單站點測試。測試單元使用大型處理程序,在多個測試儀之間移動零件,每個測試儀在特定溫度下運行并運行動態(tài)或靜態(tài)測試。轉(zhuǎn)向多站點測試將降低總體成本。然而,并行運行高能測試面臨著巨大的工程挑戰(zhàn)。這需要 ATE 設(shè)計的創(chuàng)新。一個意想不到的差距是處理程序的可用性,特別是對于裸芯片。“最大的挑戰(zhàn)來自處理者方面。我們市場上沒有足夠的處理程序供應(yīng)商或處理程序,”Marino 說。“處理公司宣布的交付時間超過一年,而我們的交付時間為四個月。因此,市場窗口面臨風(fēng)險。這就是我們要求探針供應(yīng)商參與進(jìn)來的原因。探針公司有相同的核心業(yè)務(wù)——半導(dǎo)體。但自動化公司需要支持從手表組裝到半導(dǎo)體等多種行業(yè)。”以一致的方式連接來自各個制造步驟的數(shù)據(jù)還可以優(yōu)化制造過程并了解缺陷影響。Amkor 的 Harris 表示:“由于測試站有專門針對完整測試列表的特定部分,因此數(shù)據(jù)完整性非常重要。“最近有一種趨勢是將收集到的數(shù)據(jù)遷移到內(nèi)部網(wǎng)云上,在那里數(shù)據(jù)分析算法不斷測試工作流程、測試設(shè)備以及系統(tǒng)封裝和制造相關(guān)的故障機(jī)制。工廠自動化可實現(xiàn)閉環(huán)控制并提高產(chǎn)量。光學(xué)和電子技術(shù)都用于單元級可追溯性。”這種數(shù)據(jù)連接將使 SiC 制造能夠加速良率學(xué)習(xí)并降低總體測試成本。PDF Solutions 產(chǎn)品管理總監(jiān) Steve Zamek表示:“總的來說,化合物半導(dǎo)體技術(shù)——無論是 SiC、GaN、GaAs、InP 還是其他——都是多年前硅技術(shù)的發(fā)展方向。要獲得低成本、無缺陷的8英寸襯底,可能需要多年的努力和投資。在可預(yù)見的未來,襯底和外延晶圓質(zhì)量仍將是重點問題。發(fā)現(xiàn)和識別襯底缺陷只是第一步。接下來是將所有數(shù)據(jù)類型(缺陷檢查和審查、在線計量和電氣測試數(shù)據(jù))匯總到一個平臺中。這是一個重要的問題,因為這些數(shù)據(jù)是在地理上分散的工廠和工具中獲取的。但一旦完成,制造商就能夠構(gòu)建預(yù)測分析模型,以最大限度地提高效率。更早實現(xiàn)這些的人將從中受益。”其他人認(rèn)為實現(xiàn)可追溯性并非易事。電源 IC 沒有電子 ID,因此可追溯性是組裝和測試期間的一個挑戰(zhàn)。DR Yield 首席執(zhí)行官 Dieter Rathei 表示:“在具有設(shè)備 ID 的后端設(shè)備中,可以進(jìn)行追蹤。但是很多設(shè)備在與晶圓分離后就失去了設(shè)備級的可追溯性。然后你會看到設(shè)備批量混淆的情況。除非你知道哪個晶圓被放入哪個批次,否則晶圓和封裝之間的數(shù)據(jù)關(guān)聯(lián)是不可能的。” ? 結(jié)論

? 結(jié)論

電動汽車產(chǎn)量的預(yù)期增長給負(fù)責(zé)SiC集成電路生產(chǎn)的工程團(tuán)隊帶來了挑戰(zhàn)。需求推動了從150mm到200mm晶圓生產(chǎn)的變化,也給當(dāng)前的檢驗和測試過程帶來了壓力。許多人指出,SiC技術(shù)的成熟程度相當(dāng)于30年前硅技術(shù)的成熟度。隨著技術(shù)逐漸成熟以滿足需求,工程團(tuán)隊將需要通過改進(jìn)測試系統(tǒng)并縮短測試和檢查過程的吞吐時間來解決缺陷。文章來源:https://semiengineering.com/sic-growth-for-evs-is-stressing-manufacturing/

原文始發(fā)于微信公眾號(艾邦半導(dǎo)體網(wǎng)):電動汽車對碳化硅需求的增長給制造業(yè)帶來的挑戰(zhàn)

??檢查和計量方法

??檢查和計量方法

?測試方法

?測試方法

?未來發(fā)展

?未來發(fā)展 ? 結(jié)論

? 結(jié)論