隨著 SiC 功率模塊的高頻高速、高壓大電流、高溫、高散熱和高可靠發展趨勢,基于封裝結構和封裝材料的 SiC 功率模塊封裝技術也在不斷地更新換代。與封裝結構相比,SiC 功率模塊封裝材料的相關研究報道較少。本文從封裝材料角度出發,綜述近年來陶瓷覆銅基板、散熱底板、黏結材料、互連材料及灌封材料的研究進展,同時引出相關封裝材料的研究重點,以滿足 SiC 功率模塊的應用需求。

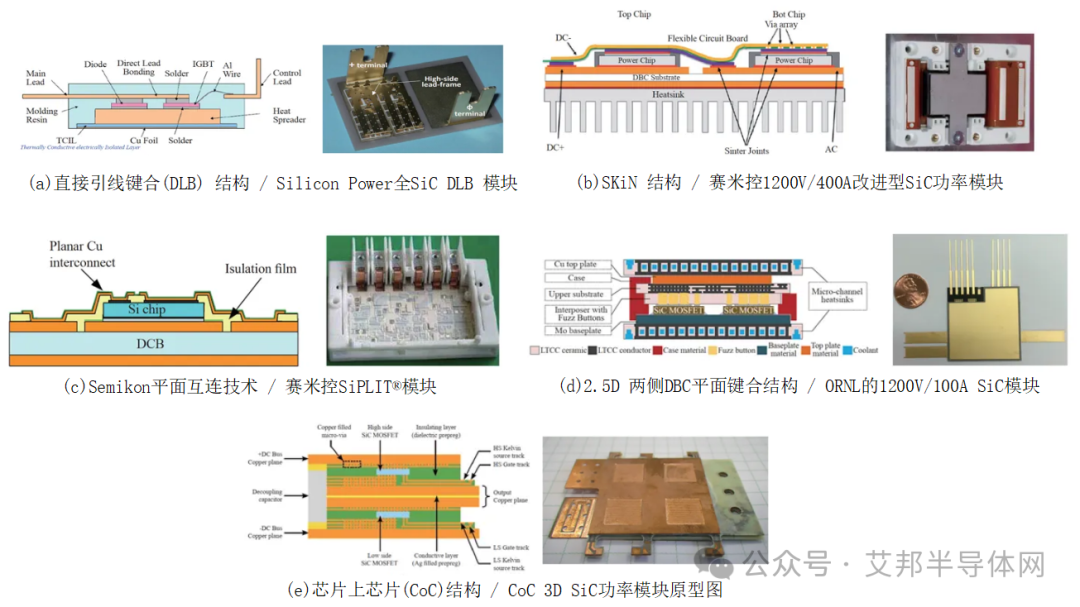

為解決功率模塊的高頻高速、高壓大電流、高溫、高散熱和高可靠發展需求,SiC 功率模塊衍生出了許多先進封裝結構,如直接引線鍵合(DLB) 結構、SKiN 結構、嵌入式結構、Semikon 平面互連技術、2.5D 結構、芯片上芯片(CoC)結構、3D 晶圓級封裝結構等。

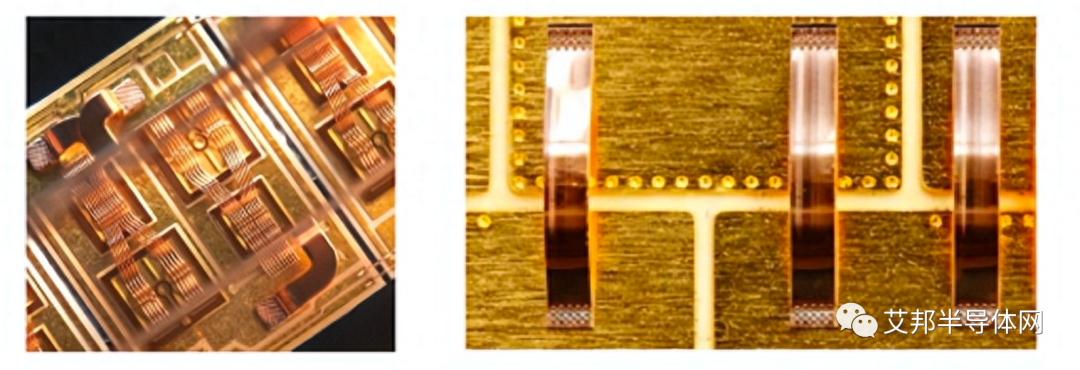

圖?部分SiC 功率模塊先進封裝結構

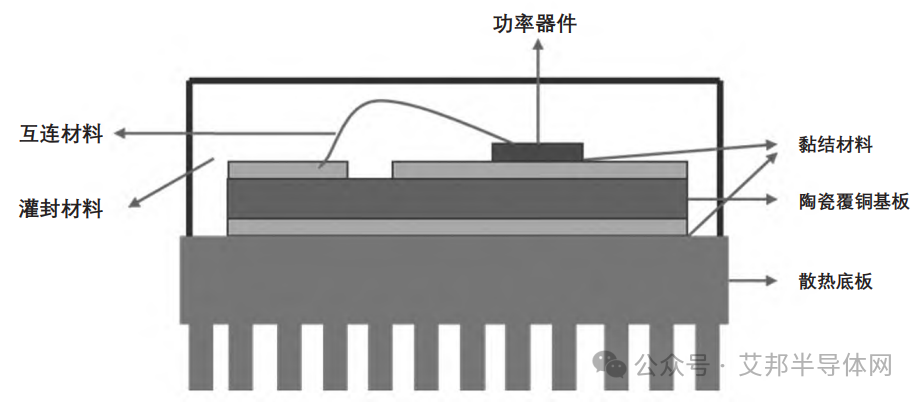

不過,封裝結構的設計優化還需要搭配合適的封裝材料,才能充分發揮 SiC 半導體材料的性能優勢,進而滿足 SiC 功率模塊的發展需求。在此以傳統功率模塊封裝結構為例,將封裝材料分為陶瓷覆銅基板、散熱底板、黏結材料、互連材料和灌封材料 5 大類,如下圖所示。

圖 傳統功率模塊封裝結構與封裝材料

1、陶瓷覆銅基板

陶瓷基板是功率模塊的載體,通過表面的圖形化銅箔導體為功率器件提供電路連接,通過內部的陶瓷將表面導體電路與散熱底板等金屬材料隔離絕緣,另外,其還為功率器件提供了散熱通道。因此,陶瓷覆銅基板需具備優異的機械性能、電性能及散熱性能。

隨著 SiC 功率模塊的高可靠、大電流、高散熱應用需求,陶瓷覆銅基板開始朝著高強度、高絕緣、高導熱和覆厚銅(0.3mm以上)的方向發展。在陶瓷覆銅基板中,常用的陶瓷材料包括氧化鋁、氮化鋁、ZTA 和氮化硅等。

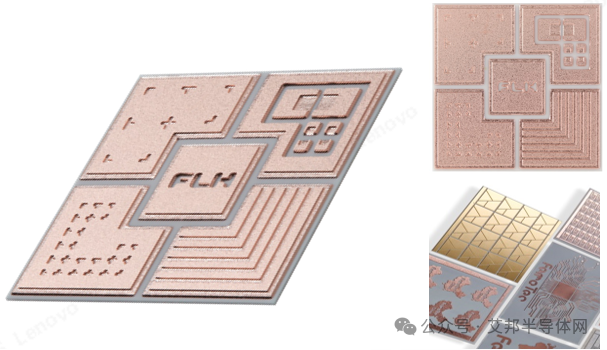

圖 DCB/AMB基板 來源富樂華

雖然氧化鋁、氮化鋁的絕緣性能好,尤其氮化鋁還具備非常高的熱導率,然而,這 2 種陶瓷的強度均較低(一般低于 400 MPa),不能覆接厚銅,無法滿足 SiC功率模塊的高可靠和大電流發展趨勢。

ZTA 和氮化硅的強度較高(一般高于 600 MPa),可以通過覆接厚銅承載更大的電流,還可以通過減薄陶瓷厚度來降低熱阻,符合 SiC 功率模塊的高可靠、大電流、高散熱發展趨勢。在新能源汽車領域,ZTA 覆銅板因成本低、可靠性高,目前在功率模塊封裝基板市場的占有率較高;氮化硅覆銅板因與 SiC 的熱膨脹系數更匹配,而成為 SiC功率模塊的首選,在 SiC 功率模塊封裝基板的市場占有率逐年提升。

事實上,這 2 種陶瓷覆銅基板的優異性能與陶瓷材料的本征特性密切相關。目前,ZTA 和氮化硅陶瓷材料的相關研究主要集中在燒結工藝和助燒劑優化上。

ZTA陶瓷覆銅基板相關廠商有:羅杰斯、賀利氏電子、富樂華、韓國KCC、博敏電子、日本礙子、展至電子等。

AMB 氮化硅基板相關廠商有:日本東芝Toshiba、丸和MARUWA、電化Denka、富樂華、福建臻璟、中材高新氮化物陶瓷、海古德、正天新材、艾森達、博勝材料、紅星電子等。

2024年SiC有望大規模放量,高導熱氮化硅陶瓷基板備受矚目

2、散熱底板

散熱底板一般與陶瓷覆銅基板相連接,以將其熱量傳遞到外界環境或者冷卻介質中。因此,散熱底板應具備與陶瓷覆銅基板相匹配的熱膨脹系數,且散熱性能優異。

隨著 SiC 功率模塊的高溫、高散熱、高可靠應用需求,散熱底板開始朝著高溫適配、高導熱、高強度的方向發展。在實際應用中,銅基散熱底板材料由于熱膨脹系數過大,在高溫條件下很容易出現熱應力失效等可靠性問題。而鋁基碳化硅?AlSiC 散熱底板材料不僅熱膨脹系數可調,而且熱導率大、強度高,符合 SiC 功率模塊的高溫、高散熱、高可靠發展趨勢。

目前 AlSiC 散熱底板材料的相關研究主要集中在制備方法上,可分為兩大類:原位合成法和外加法。其中,原位合成法是在制備過程中通過化學反應原位生成增強體,增強體細小均勻,且與基體相容性良好。外加法包括真空壓力滲透法、熔融超高熱等靜壓法、粉末冶金法和擠壓鑄造法等,可將增強體直接加入基體中,工藝相對簡單可控,但增強體與基體之間的浸潤性差,界面結合較弱。

鋁碳化硅材料相關廠商有:國外CPS Technologies、日本電化Denka、日本精密陶瓷JFC、日本大和熱磁、住友電工、美國DWA、TTC、Materion住友電工等;國內鋁榮新材、浩威特、明科微電、富烯科技、億特立、思萃熱控、創正新材、西安法迪復合材料、晶奕科技等。

推薦閱讀:鋁基碳化硅(AlSiC)在功率模塊上的應用及相關供應商

3、黏結材料

功率器件底面與陶瓷覆銅基板之間、陶瓷覆銅基板與散熱底板之間往往需要采用黏結材料將其連接為一體,以實現相應的機械、電或熱連接等功能。因此,黏結材料應具備較強的抗蠕變和抗疲勞性能,合適的熔融溫度、電導率和熱膨脹系數,熱導率高,且成本低、環境友好。

隨著 SiC 功率模塊的高溫、高可靠應用需求,黏結材料開始朝著耐高溫、高界面強度的方向發展。此處的黏結材料主要用于功率器件底部與陶瓷覆銅基板的界面、陶瓷覆銅基板與散熱底板的界面。

隨著無鉛化的環保要求,Sn-Ag-Cu 替代 Pb-Sn 被廣泛應用于電子行業,然而,在功率模塊應用時,Sn-Ag-Cu 具有如下缺點:不耐高溫(回流溫度為 220~260 ℃);不耐腐蝕,且容易產生錫須和金屬間化合物,無法滿足SiC 功率模塊的高溫、高可靠發展趨勢。

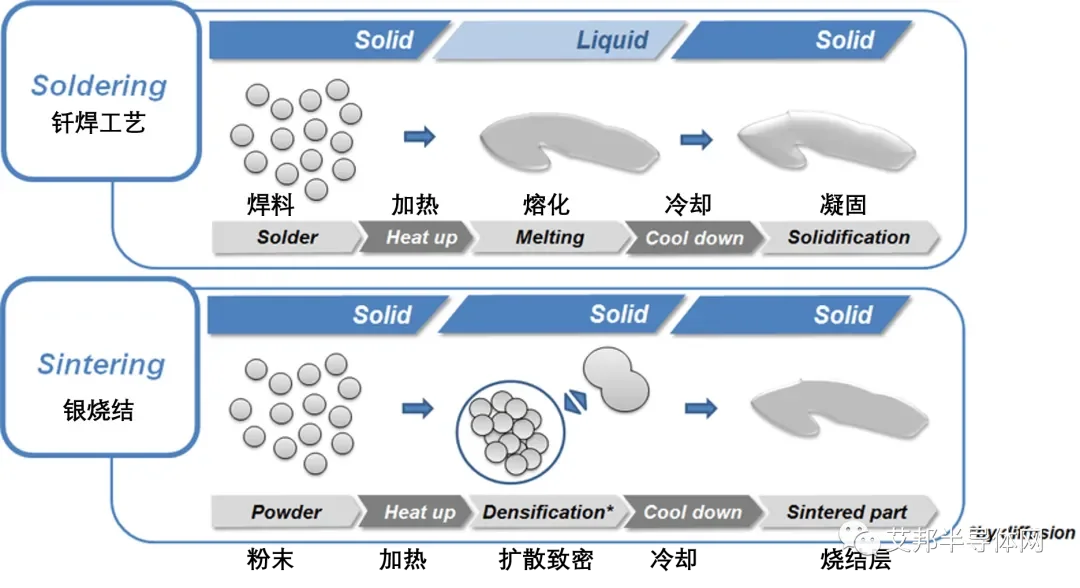

圖 釬焊與銀燒結對比

針對上述問題,納米金屬黏結材料和瞬態液相黏結(TLP)材料應運而生。納米金屬黏結材料基于納米材料的尺寸效應,可以實現低溫黏結、高溫服役的功能,最常見的是納米銀漿;瞬態液相黏結材料在高溫加熱時形成少量液相,可與母材形成黏結界面,包括 Ag-Sn、Cu-Sn、Au-Sn、Au-In 和 Ag-In 等。

目前,在功率模塊中廣泛應用的納米銀漿具備優異的機械、熱和抗蠕變性能,但存在高成本、多孔洞、裸銅黏結困難等缺點。

針對納米銀漿的高成本問題,Zuo等將 20 nm 和 100 nm 的納米銅粉進行級配,制得低成本的納米銅漿,在 250 ℃/4 MPa/20 min 條件下,黏結界面的剪切強度達到 15 MPa。針對納米銀漿的孔洞問題,Wei 等在 Ag-Sn 微米級合金粉中加入有機添加劑,制得低孔洞 Ag-Sn 黏結材料,在 300 ℃/20 MPa/30 min條件下,黏結界面的剪切強度達到 32 MPa,孔洞率低于4%;并且,經過 2 000 h 高溫貯存后,黏結界面的剪切強度和孔洞率沒有明顯變化。針對納米銀漿裸銅黏結困難問題,Liu 等先采用十八烷基硫醇(ODT)包覆 DBC 陶瓷覆銅基板,而后采用納米銀漿在大氣環境下進行裸銅黏結,在 280 ℃/2 MPa/30 min 條件下,黏結界面的剪切強度達到 12.72 MPa。

燒結銀材料相關廠商有:賀利氏、銦泰、漢高、京瓷、塞拉尼斯、大賽璐、阪東化學、深圳先進連接、芯源新材、先藝電子、無錫帝科電子、漢源新材等。

推薦閱讀:功率模塊銀燒結材料及供應商介紹

4、互連材料

功率器件頂部電極、導體電路、輸入/輸出端子之間一般采用互連材料形成電氣連接,因此,互連材料需具備優異的導電性能,且抗疲勞性能優異。

隨著 SiC 功率模塊的高頻高速、高可靠應用需求,互連材料開始朝著低寄生電感、抗電遷移、熱膨脹系數匹配的方向發展。此處的互連材料指功率器件上表面電極與陶瓷覆銅基板或端子間的電互連。

傳統功率模塊一般采用引線鍵合的方式進行互連,但引線鍵合因寄生電感大,容易出現開關損耗和電壓突增現象,不符合 SiC 功率模塊的高頻高速發展趨勢。事實上,互連材料本身對寄生電感的影響不大,但可以采用平面互連等新結構去減弱寄生電感的影響。

Al 是常用的功率模塊互連材料,但容易因電遷移而產生空洞等缺陷,進而引發互連可靠性問題。與 Al 材料相比,Cu 互連材料不僅電阻率低、熔點高、載流能力強,還具備較好的抗電遷移性能,符合 SiC 功率模塊的高可靠發展需求。同時,Cu 互連材料與新型平面互連結構相結合,可大大降低功率模塊的寄生電感。

圖 銅鍵合線/銅帶連接

除此之外,在一些雙面散熱封裝結構中,功率器件的上表面電極還會通過墊塊或墊片等與對面的覆銅板形成電互連。劉文在雙面散熱功率模塊中采用鍍銀 Mo 塊,代替鋁線將功率器件與覆銅板形成電氣連接,這里的 Mo 塊不僅與器件的熱膨脹系數匹配,還因彈性模量較大、不易變形,能夠有效地緩解應力。

陶瓷覆銅板用銅帶相關供應商有:古河電工、JX金屬、金威銅業、江西銅業、中銅華中銅業、博威合金、中鋁洛陽銅加工等。

推薦閱讀:功率半導體器件陶瓷覆銅板用無氧銅帶

5、灌封材料

灌封材料一般為有機介質,通過灌封工藝填充在上述材料之間,以保護功率器件、互連材料等脆弱部件免受濕氣或化學物質的侵蝕,并起到絕緣和散熱作用。因此,灌封材料需具備優異的填充性能、耐蝕性能、絕緣性能及散熱性能。

隨著 SiC 功率模塊的高壓、高溫、高可靠應用需求,灌封材料開始朝著耐高壓、耐高溫、高強度的方向發展。功率模塊中常用的灌封材料是環氧樹脂和有機硅材料,其中,環氧樹脂存在耐熱性差、脆性大、光照易黃變等問題,不符合 SiC 功率的高溫和高可靠發展趨勢。而有機硅凝膠具有高絕緣、耐高溫、耐濕/光性,且楊氏模量小、熱應力低的特性,非常適合 SiC 功率模塊的高壓、高溫、高可靠應用需求。

圖 有機硅凝膠 來源 杰果展臺

目前有機硅灌封材料主要從改性角度來提高材料 的本征性能,比如主鏈改性、填料改性等。Zhang 等在有機硅中引入 B 元素,使其與主鏈中的硅氧鍵共價結合, 改善其熱穩定性和機械性能,熱分解溫度達到 675 ℃,抗拉強度達到 4.65 MPa。陳向榮等在有機硅中引入硅烷偶聯劑改性納米氮化鋁填料,經過 250 ℃/500 h 老化實驗后,未添加填料的均開裂,擊穿場強由 47.27 kV/mm 降至 23.48 kV/mm;添加量 3%的均不開裂,擊穿場強由 43.61 kV/mm 提升到 52.02 kV/mm;王鑫等在有機硅中引入改性氫氧化鈣粉體填料,改善了硅橡膠的機械性能,抗拉強度由 6.83 MPa 提高到 7.55 MPa。

有機硅凝膠相關供應商有:日本信越、德國瓦克、美國邁圖、陶氏、埃肯有機硅、廣東杰果、晨日科技、安徽漢碟、長沙岱華、湖南利德、山東東岳有機硅、湖北回天新材、杭州之江有機硅、煙臺德邦科技、上海拜高高分子、兆舜科技等。

推薦閱讀:功率模塊封裝材料有機硅凝膠供應商介紹

總結

基于 SiC 功率模塊的高頻高速、高壓大電流、高溫、高散熱和高可靠應用需求,SiC 功率模塊封裝材料在不斷地更新迭代:在陶瓷覆銅基板領域,ZTA 覆銅板和氮化硅覆銅板通過助燒劑和燒結工藝優化,朝著高強度、高絕緣、高導熱和覆厚銅的方向發展;在散熱底板領域,鋁碳化硅材料通過嘗試不同制備方法,朝著高強度、高導熱、熱膨脹系數匹配的方向發展;在黏結材料領域,納米銅漿和瞬時液相黏結材料可彌補納米銀漿的短板,朝著低成本、少孔洞、裸銅黏結的方向發展;在互連材料領域,Cu、Mo 等互連材料與新的封裝結構相結合,朝著低寄生電感、抗電遷移、熱膨脹系數匹配的方向發展;在灌封材料領域,有機硅通過主鏈改性、填料改性等方式,朝著耐高壓、耐高溫、高強度的方向發展。隨著封裝材料的不斷深入研究,SiC 功率模塊將逐步實現高性能、規模化應用。

參考文獻:程書博,張金利,張義政,吳亞光,王 維《SiC 功率模塊封裝材料的研究進展》

原文始發于微信公眾號(艾邦半導體網):SiC功率模塊封裝材料發展趨勢