在環保和能源可持續發展的背景下,二氧化碳排放問題受到越來越多的關注。新能源汽車憑借其環保性和可持續性的明顯優勢,正逐步取代傳統汽車,呈現出一種不可逆轉的發展趨勢。為了進一步推動這一進程,國家政府、各省市相繼出臺各項政策措施,加大對車規級功率器件行業的扶持力度,以加速其發展進程。

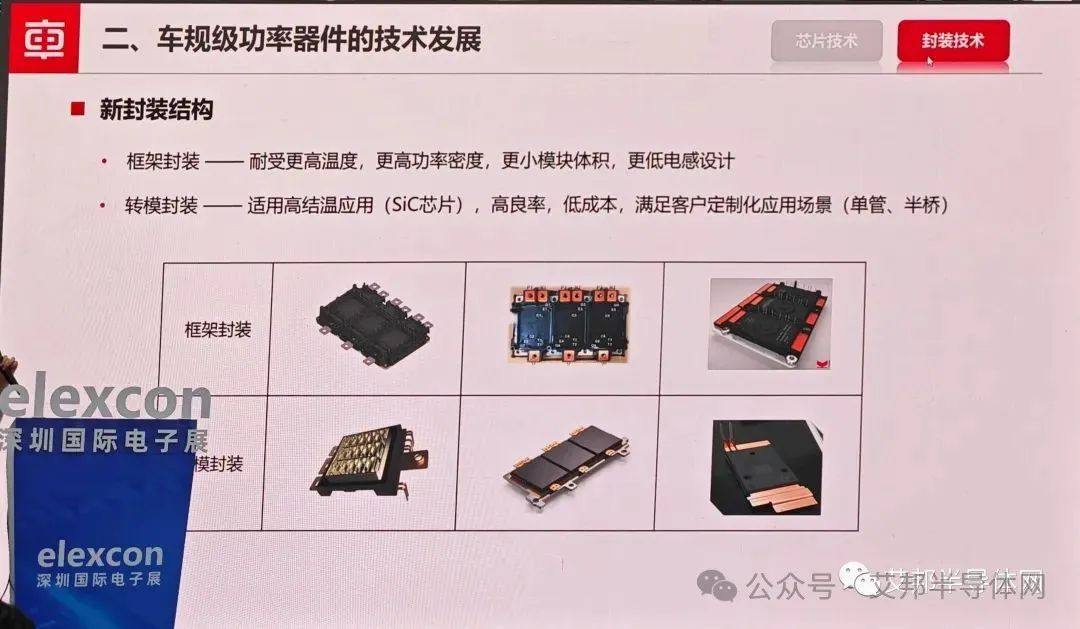

近年來半導體技術的發展促使車規級功率器件封裝技術的發展和進步,在政策和技術的推動下,多種封裝形式相繼衍生。然而,相比工業應用,車規級功率器件的應用工況更為復雜,對其設計、制造和驗證提出了更為嚴格的高功能安全標準。

圖源?攝圖網

半導體技術的發展使得芯片的尺寸進一步縮小,給車規級功率器件的封裝帶來了巨大挑戰,國內外廠商從結構、制程、技術、工藝、集成化、材 料等方面對車規級功率器件進行了全面提升,促使封裝技術向著更高的功率密度、更緊湊的體積、更優化的驅動電路、更低的系統成本的方向發展。

器件的封裝電感、芯片散熱和電氣絕緣等問題,以及器件內部的耦合效應,與器件的熱學、電學、機械性能和可靠性密切相關,特別是車規級功率器件,其可靠性問題是封裝關鍵技術研究的重點。因此,需要深入研究車規級功率器件的可靠性問題,才能探索適應市場發展需求的車規級功率器件封裝結構。

在上述研究背景下,本文將緊密圍繞車規級功率器件的封裝關鍵技術和可靠性研究現狀,從實際應用需求角度出發,深入剖析封裝設計和可靠性問 題及其難點。首先,詳細闡述車規級功率器件的應用場景及發展需求;其次,結合現有設計水平和主要廠商對車規級功率器件的封裝關鍵技術進行歸納,并對可靠性研究難點進行總結;最后,歸納需要重點研究的問題,并在此基礎上提出了相應現有可行的解決方案。今天我們先詳細闡述一下車規級功率器件的應用場景及發展需求,后面的內容將陸續放出

一、車規級功率器件封裝現狀及需求

封裝現狀

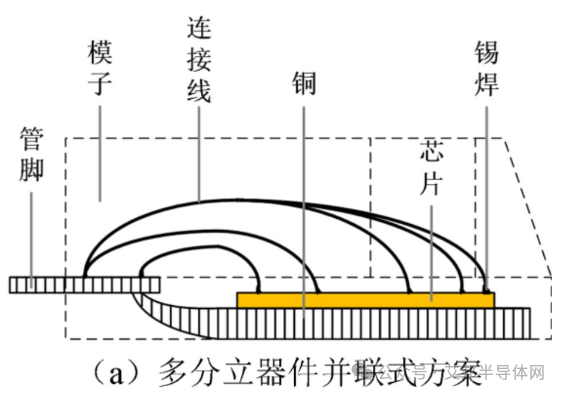

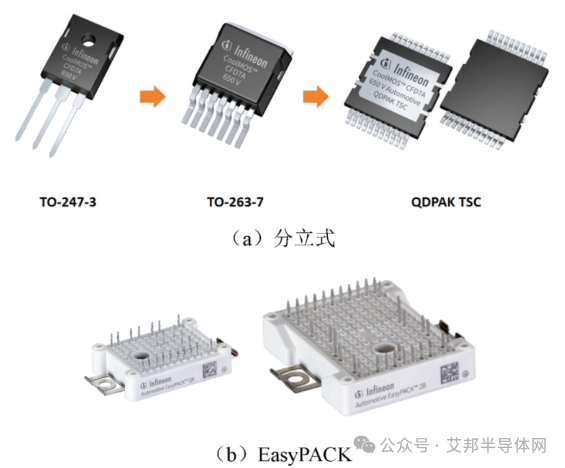

車規級功率器件的封裝方案可分為以下兩類:多分立器件并聯式方案和功率模塊式方案,圖 1 為兩種封裝方案的基本結構。圖1(a)為多分立器件并聯式方案的基本結構,功率芯片焊接在以銅基底為支撐面的底座上,通過內部的連接線引出芯片的電極,管腳直插式焊接。分立器件大多基于標準封裝,工藝成熟,成本低,采購周期短,提高了開發設計的適應性和適配性。

圖 1 車規級功率器件的封裝方案

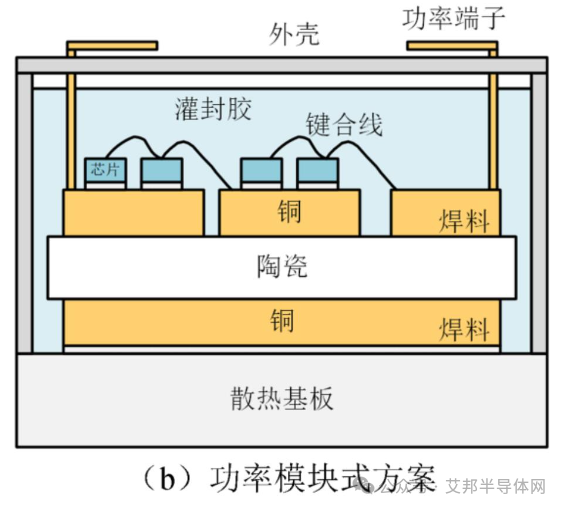

圖1(b)為功率模塊式方案的基本結構,隔離構造,芯片之間通過焊錫與鍵 合線相連,銅箔附著在陶瓷基板的上下兩面,上層銅箔與芯片及端子連接,下層銅箔與散熱基板連接。可以容納多個功率芯片串并聯,可應用于更高功率的場合,通過提高內部設計達到更高的可靠性和魯棒性。

圖 1 車規級功率器件的封裝方案

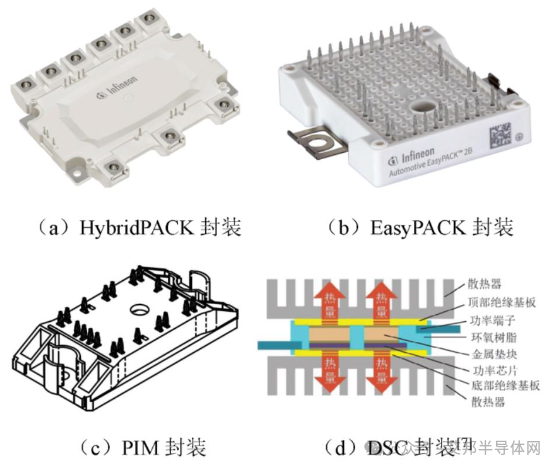

功率模塊式方案憑借其高功率密度的封裝優勢又衍生出各具特色的封裝方式,典型代表有 HybridPACK 封裝、EasyPACK 封裝、功率集成模塊(PIM)封裝和雙面散熱(DSC)封裝,如圖2 所示。HybridPACK 封裝具有高集成度、體積小、質量輕的特點;EasyPACK 封裝的特點是簡化集成,降低電感,即插即用;PIM 封裝將多電路集成到單個模塊中,高效、可靠、緊湊;DSC 封裝則實現了雙面散熱且空間利用率高,熱性能和可靠性好。

圖2 功率模塊式方案封裝典型代表

2)主要應用場景

與燃油汽車相比,新能源汽車功率半導體器件的用量明顯增長,廣泛應用于車載充電機(OBC)、功率控制單元(PCU)等部件中。OBC 是實現電網經 AC/DC 轉換器為電池組充電的關鍵部件。與 PCU 相比 OBC 的功率等級較低,功率器件產品往往具有體積小、質量輕、功率密度高的優勢,一般采用分立式封裝和 EasyPACK 封裝。以功率器件制造廠商德國 Infineon 公司為例,針對 OBC 用功率器件的封裝設計,Infineon 公司開始采用 TO247-3 和 TO247-4 封裝的 SiC 功率器件,而后是 TO263-7 貼片封裝的 SiC 功率器件,近幾年則推出了 QDPAK TSC 頂部散熱封裝技術,如圖 3 所示。

圖 3 OBC 用功率器件封裝技術發展主要歷程

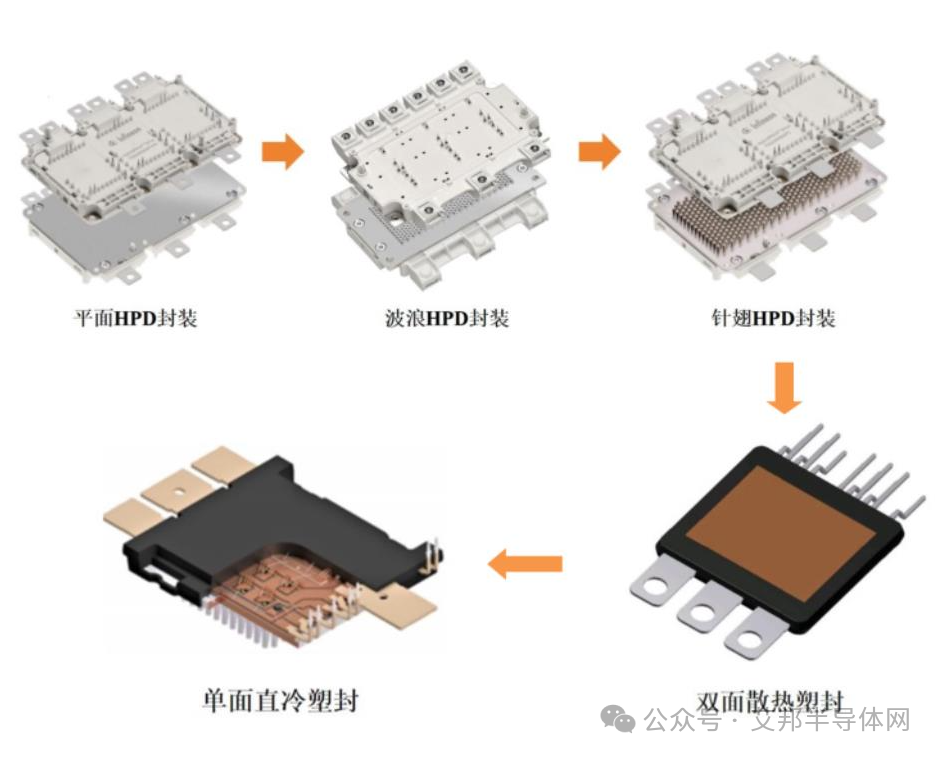

PCU 是實現電池組經 DC/AC 轉換器驅動電機的關鍵部件,功率等級相對較高,因此對其功率器件的功率密度和可靠性提出了更高要求。以 Infineon 公司為例,其車規級功率器件產品早期采用 Si 基 IGBT 的平面型、波浪型 HybridPack Drive(HPD)封裝,而后采用針翅(Pin-Fin)型 HPD 封裝,再進一步將 Al2O3 基板更換為 AlN 基板并將電流提高到 950 A,之后提出用雙面散熱塑封 DSC 模塊降低熱阻提高功率密度。但考慮到雙面塑封 DSC 模塊封裝應力會導致芯片柵極失效,為了消除此影響,現有封裝形式多采用單面直冷塑封模塊,封裝內部采用銅帶鍵合和納米銀燒結技術,如圖 4 所示。

圖 4 PCU 用功率器件封裝技術發展主要歷程

2. 發展方向及需求

針對車規級功率器件的封裝設計,很多學者和器件廠商進行了研究,本文將圍繞以下幾個重難點,對已有封裝設計發展方向進行總結,并參考已有模塊設計給出相應的發展需求。

1)高功率密度和高工作效率

車規級功率器件影響著整車的充電效率和行駛工況,要具備盡可能高的功率密度和工作效率。若應用第三代寬禁帶半導體材料的 SiC MOSFET 和 GaN HEMT等半導體器件,能使電動汽車的能耗在降低的同時,獲得更好的性能和里程表現,并且可以大大縮短能源補給時間。

目前特斯拉、比亞迪、蔚來均已有車型采用了全 SiC 模塊主逆變器,且已有幾十家車企在 OBC 上采用了 SiC 技術;晶體管外形(TO)封裝的多分立器件并聯式方案,通過先進的均流技術可以在性能不變的情況下降低單個器件的電流負擔,降低溫度并提高效率。

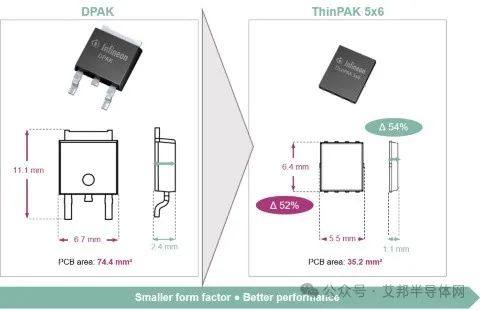

Infineon 公司的無引線封裝有助于減少導通電阻(Rds,on)和提高載流能力;ABB 基于堆疊陶瓷基板結構的大電流 SiC 功率模塊的 3D 結構,可以更加靈活地控制各電位信號并將多個半導體并聯工作,實現模塊的快速開、關切換。

Infineon無引線 SMD 封裝

2)強散熱能力和低熱阻

大功率混合動力汽車(HEV)/電動汽車(EV)的使用對電驅動系統的熱管理提出了更高要求,要兼具承受較高局部電流和損耗密度的能力,需要提升散熱能力、降低熱阻。

對稱設計的雙面散熱結構可以將模塊的散熱效率提高一倍,等效芯片的結-殼熱阻(Rth,j-c)降低了約 50%,從而大大降低了結溫(Tj),提高了熱性能和可靠性;集成針翅基板的直接液體冷卻(DLC)模塊消除了導熱硅脂的負面影響,具有優越的熱性能;無基板結構、無襯板結構,如直接芯片鍵合到母排、襯板直接液體冷卻、襯板基板一體化設計、集成液體循環冷卻通道等,其設計目標是通過簡化模塊結構,減少結合層,去除熱界面材料(TIM),實現降低熱阻抗,降低 Tj,增加熱穩定性和可靠性。

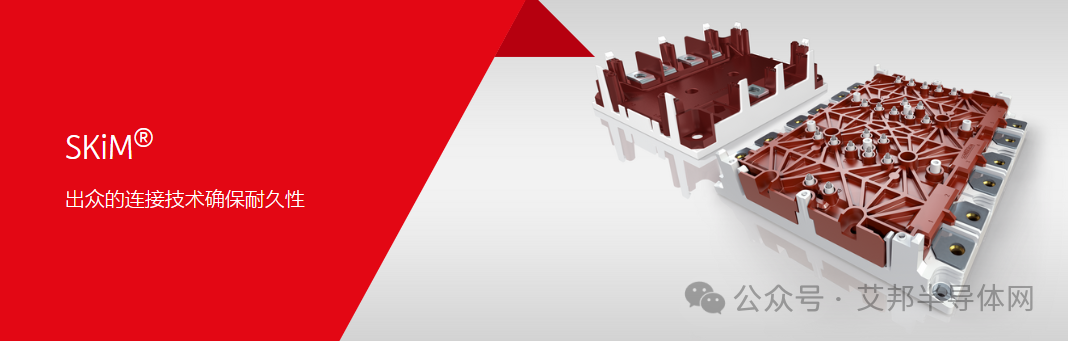

Infineon 采用了 Pin-Fin 和 DSC 相結合的散熱結構以增強模塊散熱能力;Infineon 采用的擴散焊互連技術可以降低 Rth,j-c;Y.Y.Chen 等人提出了基板集成相變散熱結構的 IGBT 器件,提高了溫度均勻性,有助于器件散熱;ABB 的印制電路板(PCB)嵌入式封裝可以增強器件的散熱能力并降低熱阻;Semikron 的 SKiM 技術將芯片通過銀燒結與絕緣襯板相結合,克服了無基板結構襯板底部和散熱器間導熱硅脂材料對模塊熱性能和可靠性的影響;Semikron 的芯片直接壓接技術可以降低封裝熱阻;ST 的 SLLIMM HP 系列智能功率模塊采用直接覆銅(DBC)HPS(Al2O3,質量分數為 9%的 ZrO2)基板以提高其散熱能力,其推出的 ACEPACKTM SMIT 功率器件封裝頂部絕緣散熱采用 DBC 貼片技術,實現了高效的封裝頂部冷卻。

賽米控丹佛斯?SKiM 技術

3)低寄生參數

寄生參數包括回路總電感、分布電感和電阻,寄生參數會影響功率器件的開關損耗,功率器件的開關瞬變還會帶來一系列器件和封裝內部電磁寄生效應問題。

Infineon 在 HybridPACK 模塊中采用了高水平電流對稱性設計,可以降低雜散電感;Infineon 的 EasyPACK 功率模塊通過采用并行化帶狀線設計,也達到了降低模塊雜散電感的目的;一些改進型引線鍵合結構通過減小換流回路長度、優化功率端子、改進芯片布局方式等思路降低回路寄生電感。

英飛凌 EasyPACK 系列產品

4)高絕緣能力

功率芯片在使用過程中要避免與外界接觸,否則芯片電路將受到空氣中的污染或雜質顆粒的腐蝕或影響,導致功率器件電氣性能降低甚至使電路失效。在 SiC 功率器件內部高電場強度下,電化學腐蝕過程將尤為嚴重,需要通過采用高強度的頂部封裝材料等措施,應對由 SiC 功率器件強內外磁場所帶來的高絕緣需求。

采用灌封膠進行封裝可以提升器件在高溫和高壓下的電氣絕緣能力;絕緣材料在過高的溫度下也可能發生老化和性能的下降,合理設計散熱結構對提升功率器件的絕緣能力也十分重要;采用塑封功率集成模塊可以提高器件的可靠性、抗震性和防塵防水性能;TOSHIBA 的塑封模塊式柵極注入增強型晶體管(IEGT)器件為了獲得更好的絕緣性而采用了高相對漏電起痕指數(CTI)的材料。

東芝塑料模塊式 IEGT 器件 PMI

5)高集成度

TOSHIBA 碳化硅功率模塊的新封裝?iXPLV?

除上述外,還有低成本、采購周期短、耐久性好、便于使用和優化升級等發展需求。對于車規級功率器件的封裝設計來說,滿足不同應用場景、適應高標準的發展需求、從不同角度綜合考慮、達到多維度優化的最佳效果,依然是一個值得研究的復雜問題,后續內容請持續關注。

參考資料:車規級功率器件的封裝關鍵技術及封裝可靠性研究進展,武曉彤等.

原文始發于微信公眾號(艾邦半導體網):車規級功率器件的封裝關鍵技術(上)