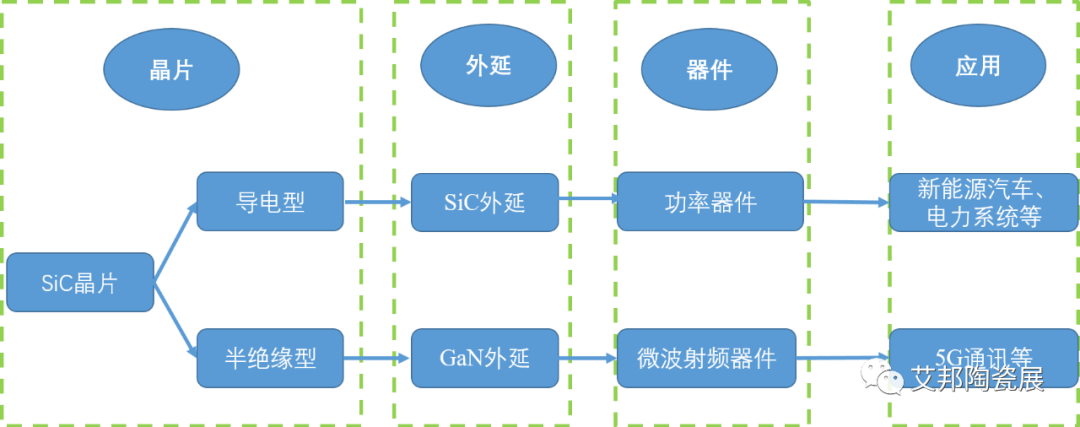

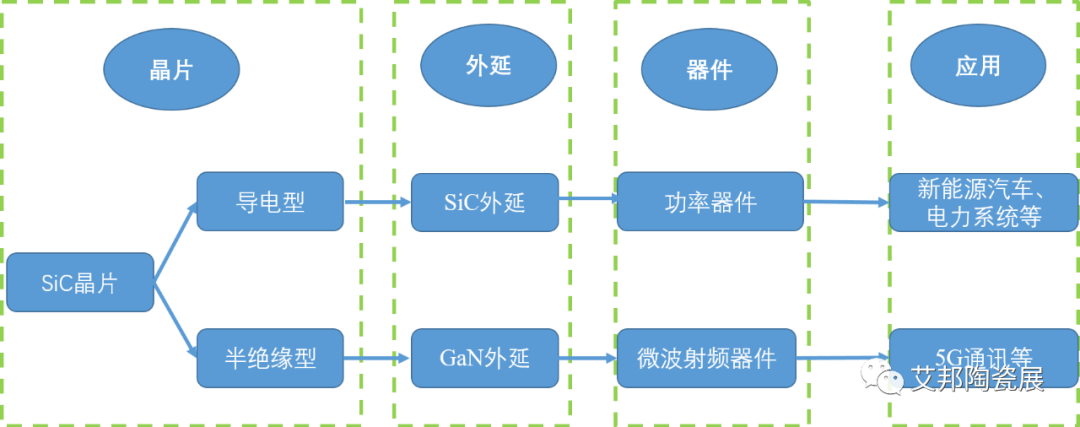

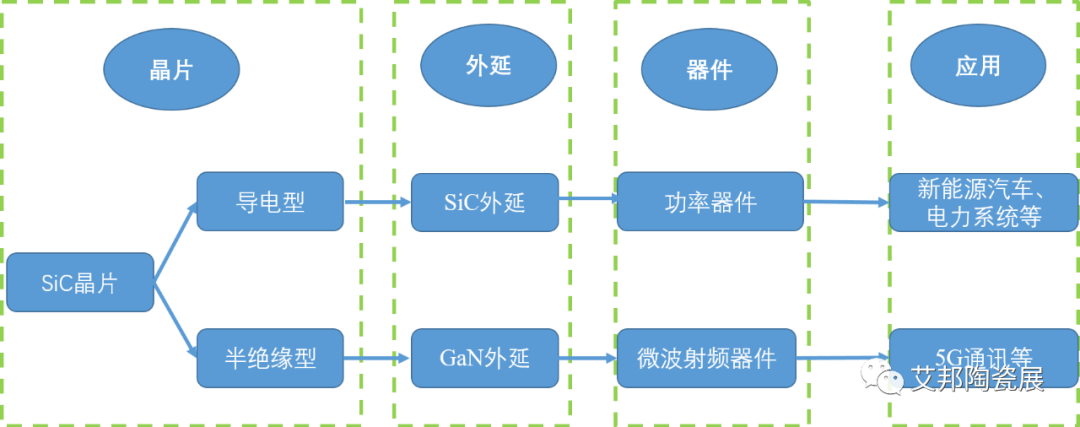

采用碳化硅的器件具有耐高溫���、耐高壓、大功率��,還可以提高能量轉換效率并減小產品體積等特點��。這樣的產品基礎上游材料��,必然會收到下游市場的大量采用。

在碳化硅晶片生產中���,襯底是碳化硅產業鏈最核心的環節,直接制約碳化硅應用放量���。根據有關數據顯示���,其襯底的成本約占整個環節的50%��!

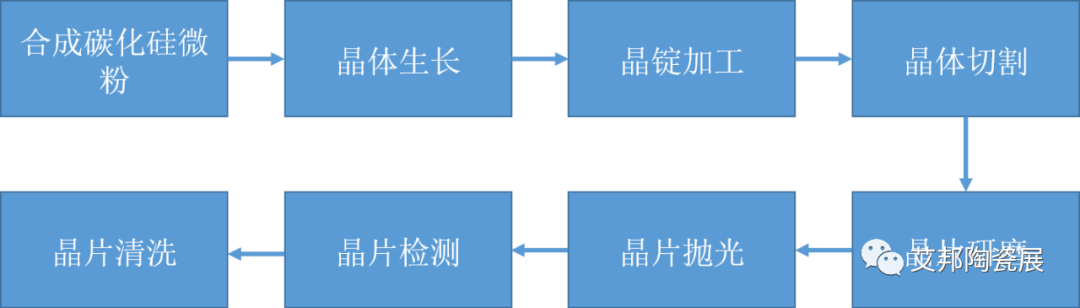

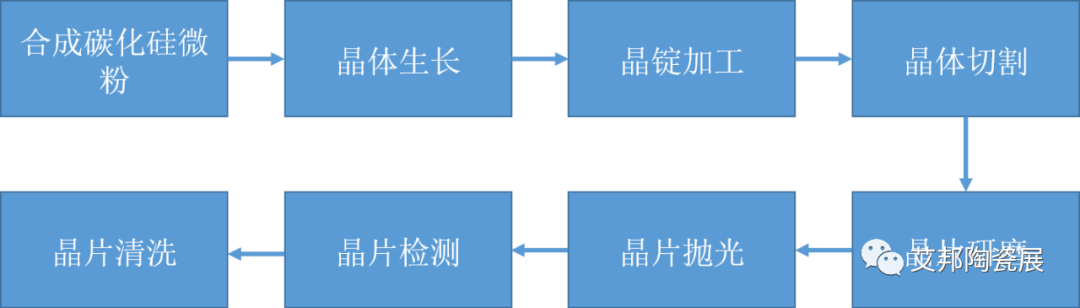

碳化硅晶片生產流程

碳化硅晶片以高純硅粉和高純碳粉作為原材料��,采用物理氣相傳輸法(PVT)生長碳化硅單晶,再在襯底上使用化學氣相沉積法(CVD法)等生成外延片,最后制成相關器件。

1�����、原料合成:將高純硅粉和高純碳粉按一定配比混合��,在2,000℃以上的高溫下反應合成碳化硅顆粒��。再經過破碎、清洗等工序,制得滿足晶體生長要求的高純度碳化硅微粉原料�����。

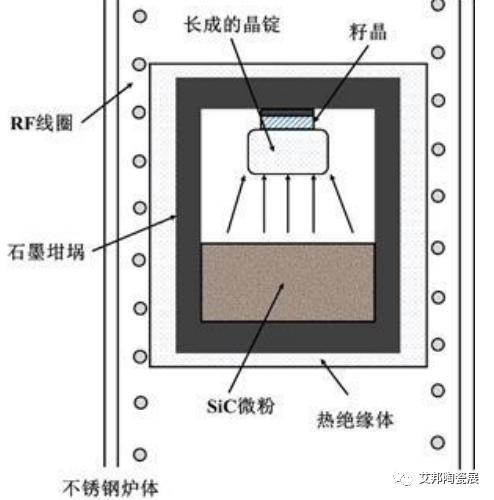

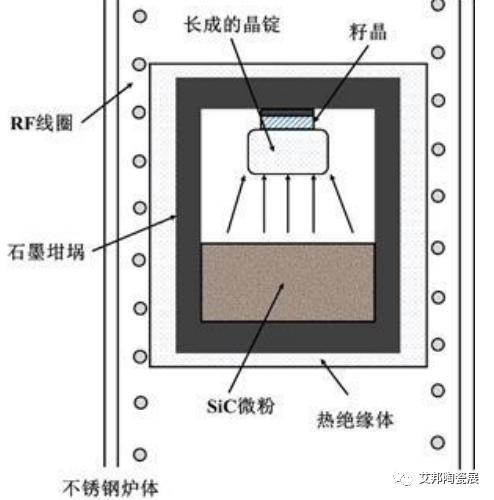

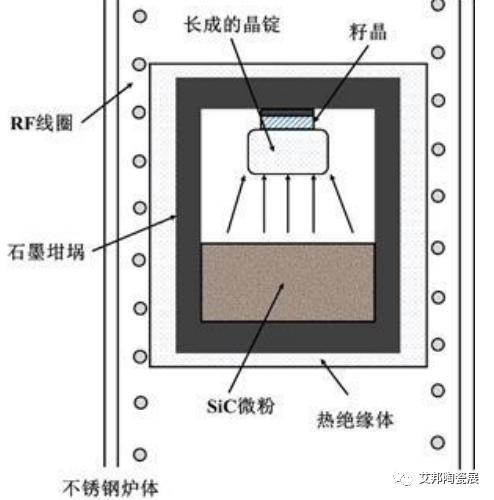

2��、晶體生長:通常采用物理氣相傳輸法(PVT法)生長碳化硅晶體��。其生長原理如下圖所示,

將高純碳化硅微粉和籽晶分別置于單晶生長爐內圓柱狀密閉的石墨坩堝下部和頂部,通過電磁感應將坩堝加熱至2,000℃以上�����,控制籽晶處溫度略低于下部微粉處��,在坩堝內形成軸向溫度梯度���。碳化硅微粉在高溫下升華形成氣相的Si2C��、SiC2、Si等物質,在溫度梯度驅動下到達溫度較低的籽晶處��,并在其上結晶形成圓柱狀碳化硅晶錠�����。

3��、晶錠加工:將制得的碳化硅晶錠使用X射線單晶定向儀進行定向,之后磨平、滾磨,加工成標準直徑尺寸的碳化硅晶體��。

4�����、晶體切割:使用多線切割設備��,將碳化硅晶體切割成厚度不超過1mm的薄片。

5、晶片研磨:通過不同顆粒粒徑的金剛石研磨液將晶片研磨到所需的平整度和粗糙度�����。

6��、晶片拋光:通過機械拋光和化學機械拋光方法得到表面無損傷的碳化硅拋光片���。

7���、晶片檢測:使用光學顯微鏡�����、X射線衍射儀、表面平整度測試儀、表面缺陷綜合測試儀等儀器設備,檢測碳化硅晶片的微管密度���、表面粗糙度���、電阻率�����、彎曲度���、厚度變化���、表面劃痕等各項參數指標��。

8、晶片清洗:以清洗藥劑和純水對碳化硅拋光片進行清洗處理�����,去除拋光片上殘留的拋光液等表面沾污物�����,再通過超高純氮氣和甩干機將晶片吹干��、甩干。

一���、對溫度和壓力的控制要求高���,其生長溫度在2300℃以上��;

二、長晶速度慢��,7 天的時間大約可生長2cm 碳化硅晶棒�����;

三���、晶型要求高�����、良率低���,只有少數幾種晶體結構的單晶型碳化硅才可作為半導體材料�����;

四、切割磨損高���,由于碳化硅的硬度極大,在對其進行切割時加工難度較高且磨損多��。昂貴的時間成本和復雜的加工工藝使得碳化硅襯底的成本較高��,限制了碳化硅的應用放量���。

此外�����,晶片尺寸越大,對應晶體的生長與加工技術難度越大��,而下游器件的制造效率越高���、單位成本越低�����。目前國際碳化硅晶片廠商主要提供4英寸至6英寸碳化硅晶片,Cree、II-VI等國際龍頭企業已開始投資建設8英寸碳化硅晶片生產線。

原文始發于微信公眾號(艾邦半導體網):一文看懂碳化硅晶片加工及難點