實現“雙碳”目標,科技創新是關鍵引擎。使用氧化鎵制作的半導體器件可以實現更耐高壓、更小體積、更低損耗,在新能源汽車、軌道交通、可再生能源發電等領域降低能源消耗方面前景無限。

氧化鎵產品的研制已經成為國際科技戰略必爭高地,目前主流技術路線生長的氧化鎵晶體,成本比較高,一定程度上影響了氧化鎵材料在國內的大規模產業化。

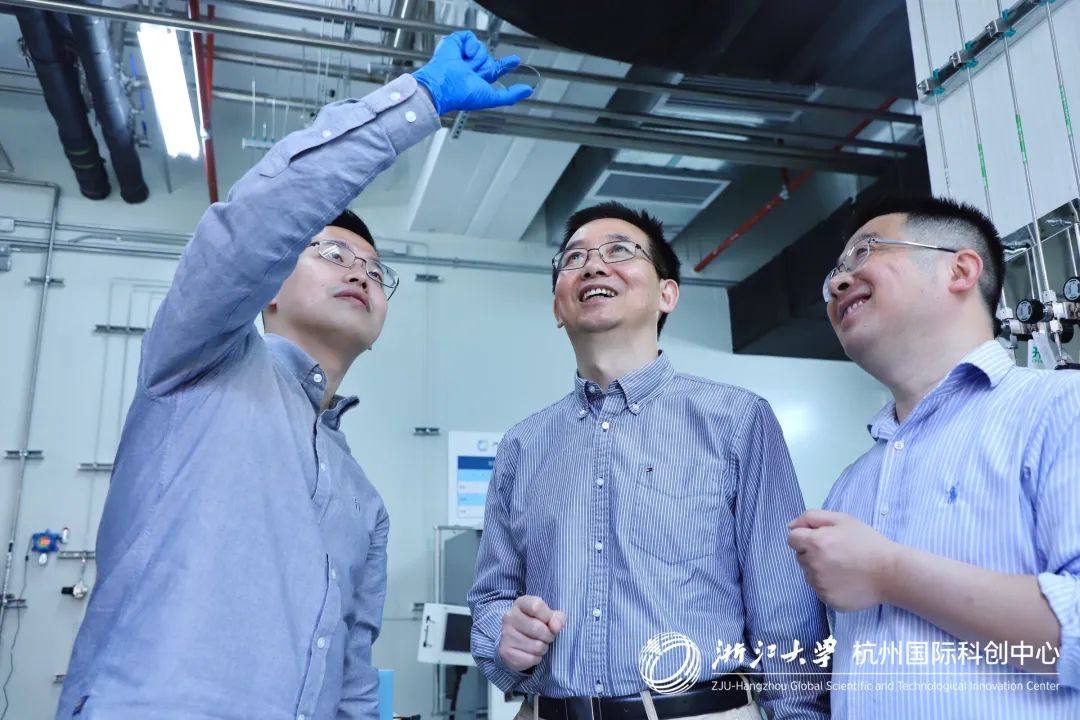

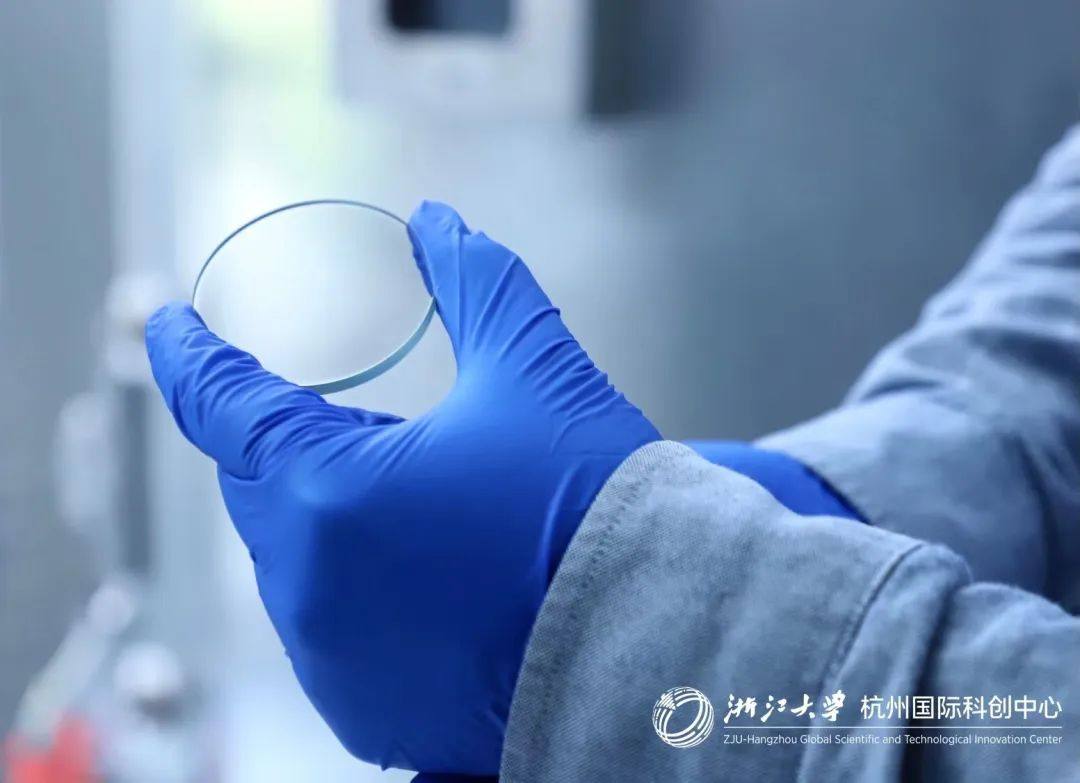

面對傳統技術的發展瓶頸,近日,浙江大學杭州國際科創中心(簡稱科創中心)給出了新方案。在首席科學家楊德仁院士的帶領下,科創中心先進半導體研究院發明了全新的熔體法技術路線來研制氧化鎵體塊單晶以及晶圓,目前已經成功制備直徑2英寸(50.8 mm)的氧化鎵晶圓,使用這種具有完全自主知識產權技術生長的2英寸氧化鎵晶圓在國際尚屬首次。

一片氧化鎵晶圓市場價就高達數萬元,對高性能功率器件研發有著重要價值。

研發團隊的張輝教授說,使用新技術路線生長的氧化鎵晶圓有兩個顯著優勢,一是使用這種方法生長出的氧化鎵晶圓的晶面具有特異性,使得制作的功率器件具有較好的性能;二是由于采用了熔體法新路線,減少了貴金屬銥的使用,使得氧化鎵生長過程不僅更簡單可控,成本也更低,具有更大的產業化前景。

“每克銥的價格就高達上千元,可以說是比黃金更珍貴的貴金屬。但主流方法生長氧化鎵晶體使用的盛放熔體的坩堝,是由貴金屬銥制成的,因此過去一直難以降低晶體成本。”張老師說,“我們采用的新辦法減少了銥的使用,成本更低,對后面產業化來說,具有現實意義。”

經檢測,科創中心采用新技術路線研制出的這批氧化鎵晶圓的導電類型為半絕緣型,直徑尺寸達到50.8±0.5 mm,表面粗糙度小于0.5 nm,光學透過率良好,高分辨X射線搖擺曲線測試半高寬小于100 弧秒,衍射峰均勻對稱,單晶質量較好,關鍵技術指標已達領域內的先進水平。下一步,科創中心計劃在2年內制造出直徑4英寸級別的大尺寸氧化鎵晶圓,進一步助力國內氧化鎵材料的產業發展。

來源:浙大杭州科創中心

原文始發于微信公眾號(艾邦半導體網):浙大杭州科創中心首次采用新技術路線成功制備2英寸氧化鎵晶圓