自動(dòng)鋪帶機(jī)是小曲率、翼面結(jié)構(gòu)的典型制造裝備。自動(dòng)鋪帶技術(shù)是復(fù)合材料行業(yè)從手工鋪疊加工向自動(dòng)化加工發(fā)展的一個(gè)里程碑,它在歐美國(guó)家取得了工程化應(yīng)用,在國(guó)內(nèi)也逐漸應(yīng)用于復(fù)合材料鋪疊,以此推動(dòng)復(fù)合材料行業(yè)向自動(dòng)化、數(shù)字化、信息化數(shù)控加工技術(shù)方向發(fā)展,解決了手工鋪疊大尺寸、小曲率帶來(lái)的零件鋪疊質(zhì)量不穩(wěn)定、效率低等問(wèn)題。

?

自動(dòng)鋪帶技術(shù)的裁剪、加熱、定位、鋪疊、輥壓均采用數(shù)控技術(shù)自動(dòng)完成,它涉及自動(dòng)鋪帶復(fù)合材料鋪層設(shè)計(jì)、鋪帶工裝設(shè)計(jì)、預(yù)浸料裁剪技術(shù)、鋪放CAD/CAM 技術(shù)、自動(dòng)鋪放工藝技術(shù)、鋪放監(jiān)控、成本分析等多個(gè)研究方向。

?

本文主要以自動(dòng)鋪放工藝技術(shù)應(yīng)用為研究方向,采用西班牙M.Torres 公司制造的龍門式十一軸自動(dòng)鋪帶機(jī),將預(yù)浸料在鋪帶頭中完成特定形狀的切割,加熱后在壓輥的作用下鋪貼到模具表面,完成預(yù)浸料的裁剪、加熱、定位、鋪疊、輥壓等工藝流程。

?

在機(jī)翼蒙皮的制造當(dāng)中,預(yù)浸料的黏性、加熱溫度、背襯紙厚度及強(qiáng)度、鋪放速度、壓輥壓力、鋪帶工藝參數(shù)的設(shè)置, 以及鋪帶方式的處理技巧,這對(duì)能否成功應(yīng)用自動(dòng)鋪帶技術(shù)制造出高質(zhì)量的零件有直接影響。

?

本文通過(guò)對(duì)某型機(jī)復(fù)合材料機(jī)翼蒙皮的結(jié)構(gòu)和材料進(jìn)行分析和試驗(yàn),制定了某型機(jī)機(jī)翼蒙皮的鋪帶制造工藝方案, 采用自動(dòng)鋪放、激光投影與自動(dòng)下料技術(shù),制造出某型機(jī)機(jī)翼蒙皮。經(jīng)多件產(chǎn)品鋪帶制造驗(yàn)證,機(jī)翼蒙皮無(wú)損檢測(cè)內(nèi)部質(zhì)量合格,鋪帶間隙和表面質(zhì)量滿足設(shè)計(jì)要求,實(shí)現(xiàn)了自動(dòng)鋪帶技術(shù)在某型機(jī)機(jī)翼蒙皮自動(dòng)鋪帶應(yīng)用,為鋪帶機(jī)技術(shù)在復(fù)合材料鋪帶的應(yīng)用奠定了堅(jiān)實(shí)的基礎(chǔ)。

某型機(jī)機(jī)翼蒙皮結(jié)構(gòu)特點(diǎn)及制造方案

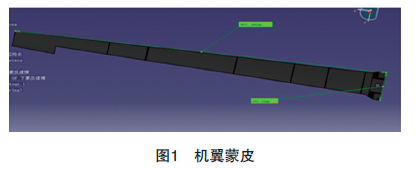

該蒙皮選用T700/LT-03 A 高強(qiáng)碳纖維/ 中溫固化環(huán)氧樹(shù)脂干法預(yù)浸料,材料幅寬為150mm。該產(chǎn)品尺寸較大,縱向最長(zhǎng)9.6m,最寬位置0.95m,應(yīng)用自動(dòng)鋪帶技術(shù)完成該蒙皮零件的鋪帶,需要根據(jù)零件結(jié)構(gòu)特點(diǎn),做相應(yīng)的鋪帶程序設(shè)計(jì),完成零件的鋪帶,如圖1 所示。

?

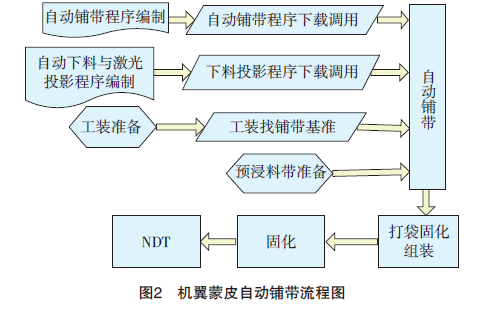

根據(jù)機(jī)翼蒙皮的特點(diǎn),采取的工藝流程為:自動(dòng)鋪帶+ 手工鋪疊,結(jié)合自動(dòng)下料和激光投影技術(shù),完成此次零件鋪帶,流程圖如圖2 所示。

?

?自動(dòng)鋪帶技術(shù)的應(yīng)用和關(guān)鍵控制點(diǎn)分析

在應(yīng)用自動(dòng)鋪帶技術(shù)鋪帶機(jī)翼蒙皮零件過(guò)程中,須控制好影響到鋪帶質(zhì)量的以下幾點(diǎn)關(guān)鍵因素。

?

自動(dòng)鋪帶技術(shù)所鋪放的復(fù)合材料稱為預(yù)浸料,它作為復(fù)合材料制造過(guò)程中的中間產(chǎn)品,直接影響到復(fù)合材料構(gòu)件的質(zhì)量。預(yù)浸料主要由樹(shù)脂與碳纖維構(gòu)成,纏繞成卷,因初始有一定的黏性,為防止保存時(shí)相鄰的預(yù)浸料帶相互粘結(jié),預(yù)浸料背后有一層背襯紙,背襯紙起著傳遞預(yù)浸料帶的作用。預(yù)浸料帶的技術(shù)指標(biāo)主要包括黏性、鋪覆性、樹(shù)脂含量、單位面積纖維質(zhì)量、存儲(chǔ)期等,其中黏性與鋪覆性對(duì)鋪帶機(jī)鋪放成功與否至關(guān)重要。

?

預(yù)浸料帶黏性是指預(yù)浸料帶與模具或其他預(yù)浸料帶之間形成粘結(jié)的能力,預(yù)浸料帶黏性必須適中。黏性過(guò)小,相鄰料帶之間無(wú)法順利貼合,料帶將無(wú)法精確鋪放;黏性過(guò)大,鋪帶出現(xiàn)失誤后,修改困難。

預(yù)浸料帶的鋪覆性是指預(yù)浸料帶與不同曲率的模具表面之間的適應(yīng)性,其中纖維和背襯紙是影響鋪覆性的主要因素,若預(yù)浸料帶鋪覆性較差,料帶則易斷裂,或形成架橋、褶皺,導(dǎo)致自動(dòng)鋪帶受阻,不易形成生產(chǎn)力。此次蒙皮鋪帶的預(yù)浸料為T700/LT-03 A 高強(qiáng)碳纖維/ 中溫固化環(huán)氧樹(shù)脂干法預(yù)浸料,鋪帶溫度的設(shè)置會(huì)影響預(yù)浸料的黏性和鋪覆性。

一方面,在鋪帶加熱溫度范圍內(nèi),隨著溫度升高,樹(shù)脂粘度下降而流動(dòng)性上升。隨著樹(shù)脂流動(dòng)性上升,樹(shù)脂對(duì)預(yù)浸料界面的浸潤(rùn)能力提高,這樣可以提高預(yù)浸料之間或者預(yù)浸料與模具之間的貼合能力,有利于鋪放過(guò)程順利進(jìn)行。但另一方面,隨著溫度的上升,預(yù)浸料變“軟”,這樣在鋪放過(guò)程中增大預(yù)浸料在復(fù)雜模具表面形成架橋的機(jī)會(huì),溫度越高,預(yù)浸料越容易老化。

因此,在機(jī)翼蒙皮自動(dòng)鋪帶中,加熱溫度的選取傾向于防止褶皺、架橋的產(chǎn)生和預(yù)浸料老化,一般設(shè)置在40℃ ~60℃。

將鋪層的每一片料帶精確鋪貼到位,針對(duì)自動(dòng)鋪帶做控制設(shè)計(jì),這是自動(dòng)鋪帶技術(shù)應(yīng)用的基礎(chǔ)。精確鋪放控制需要做好以下幾點(diǎn)工作,方能保證蒙皮按設(shè)計(jì)數(shù)模精確鋪帶出來(lái),并達(dá)到工藝要求。

?

1)鋪帶模具涂刷微量樹(shù)脂

首先用丙酮浸潤(rùn)料帶,將稀釋出的微量樹(shù)脂混合丙酮均勻涂刷于模具上,保證模具有一定黏性,目的是將第一層按程序精確鋪帶至模具上。第一層料帶是否精確鋪帶,直接影響后續(xù)鋪層的精確鋪帶、準(zhǔn)確定位和間隙控制。

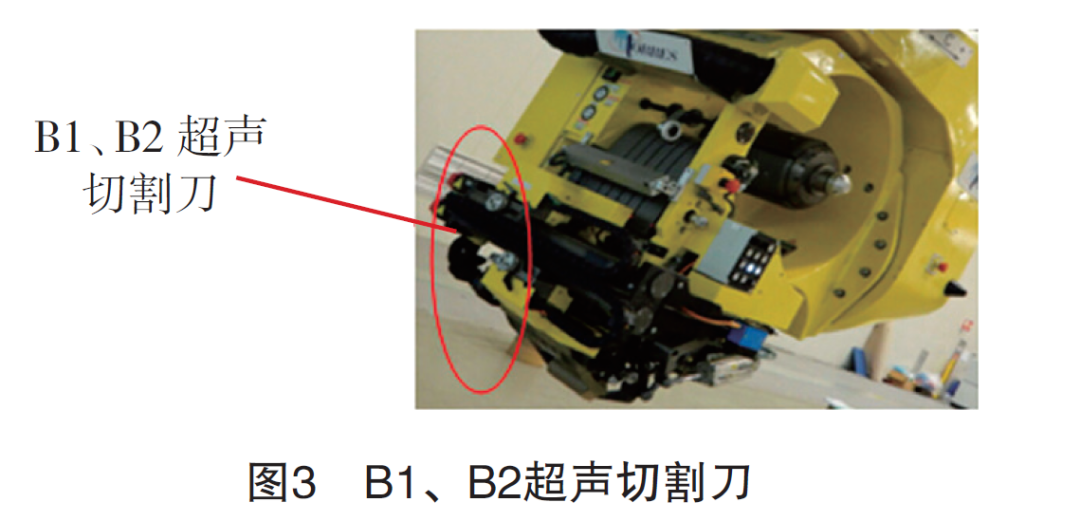

2)超聲切割刀調(diào)整

?

調(diào)整好超聲切割刀B1、B2 的切割深度,防止過(guò)切導(dǎo)致料帶斷裂。調(diào)整的方法應(yīng)根據(jù)現(xiàn)場(chǎng)切割情況再做適應(yīng)性調(diào)整,切割刀見(jiàn)圖3。

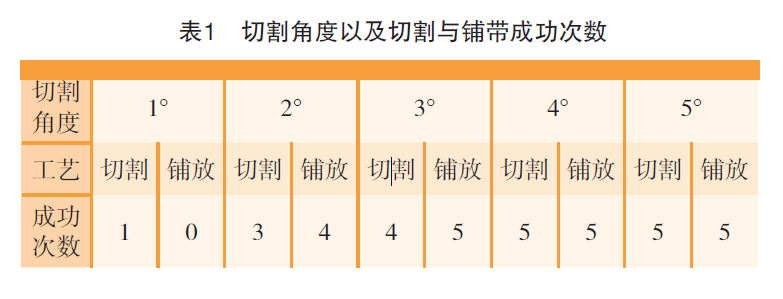

3)最小切割角度設(shè)置

機(jī)翼蒙皮在切割形狀時(shí),最小切割角度的設(shè)計(jì)是否精準(zhǔn),將直接影響程序生成后置加工代碼,零件鋪層能否鋪放成功。

通過(guò)選取材料T700/LT03A,分別進(jìn)行1°、2°、3°、4°、5° 切割角料帶切割試驗(yàn),其中鋪放溫度50℃,重復(fù)5 次記錄切割及鋪放成功次數(shù)如表1 所示。

由表1 分析得出,復(fù)雜形狀切割鋪放時(shí),最小切割角度越小,切割及鋪放成功率越低, T700/LT03A 最小切割角度至少應(yīng)大于等于3°。

為保證鋪帶效率和成功率,該蒙皮選用T700/LT-03A 高強(qiáng)碳纖維/ 中溫固化環(huán)氧樹(shù)脂干法預(yù)浸料,在程序設(shè)置的切割角度為4°。

?4)Z軸零點(diǎn)的調(diào)整,U軸、K軸張力的調(diào)整

?

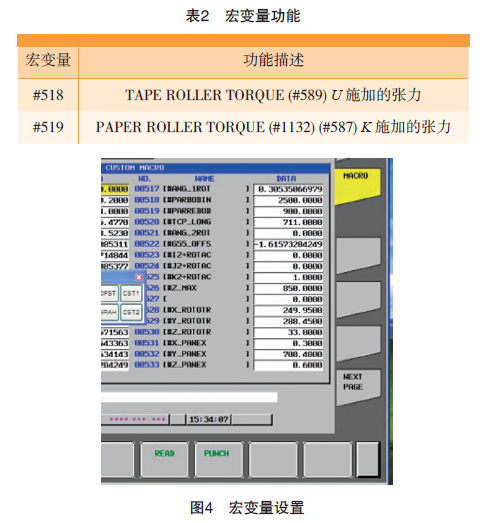

在Fanuc 30i 宏變量(MACRO)面板中調(diào)整宏變量#518(U 軸施加的張力)、#519(K 軸施加的張力)的數(shù)值,以及Z 軸絕對(duì)坐標(biāo)值, 以防止料帶背襯紙斷裂和鋪疊面與工裝擬合不夠。宏變量功能如表2 所示,設(shè)置如圖4。

5)鋪帶程序設(shè)計(jì)

鋪帶機(jī)由150mm 幅寬的預(yù)浸料帶逐塊鋪滿一個(gè)鋪層,每一塊的初始鋪放和準(zhǔn)確定位直接關(guān)系到了該條料片能否成功鋪帶,否則褶皺、搭接、間隙超差、定位不準(zhǔn),將導(dǎo)致料片裁剪變短或作廢,并需重新再次鋪疊。因此在程序設(shè)計(jì)時(shí),采取如下措施:

● 對(duì)于鋪帶足夠長(zhǎng)(目前經(jīng)驗(yàn)參數(shù)約為200mm 以上)或者料片有一端在零件余量線上的,加長(zhǎng)SHOE 的工作長(zhǎng)度,以加大料片與工裝或上一鋪層的接觸面積;

●?鋪帶尾端為直角,且長(zhǎng)度較短(約400mm 以下)的可以不使用ROLLER 的,不進(jìn)行ROLLER 切換,改為SHOE 鋪放后根據(jù)實(shí)際情況,單獨(dú)進(jìn)行二次壓實(shí);

●?對(duì)于長(zhǎng)度短于200mm 的復(fù)雜圖形或特殊圖形,鋪疊難度較大,改用手鋪或加長(zhǎng)鋪層長(zhǎng)度。

6)鋪帶速度的設(shè)置

鋪帶速度與層間剪切強(qiáng)度成反比, 在壓輥壓力作用下,樹(shù)脂與纖維之間充分浸潤(rùn)是需要一定時(shí)間的,速度越小,樹(shù)脂與纖維之間的浸潤(rùn)越充分,層間剪切強(qiáng)度越高;反之,鋪放速度越快,層間剪切強(qiáng)度越低,鋪帶成功率也隨之降低,但生產(chǎn)效率高。因此,為了保證生產(chǎn)效率和鋪帶的質(zhì)量,一般設(shè)20~40m/min(鋪帶機(jī)最大鋪帶機(jī)速度為50m/min)。

?

7)鋪帶間隙的控制設(shè)置

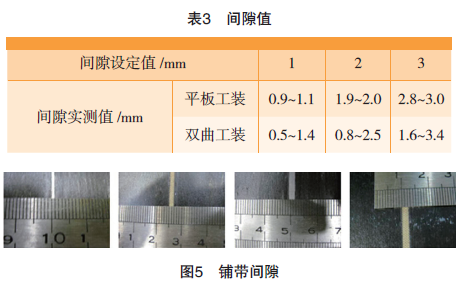

在平板工裝和雙曲工裝上,鋪疊長(zhǎng)1m的料帶3 條,自動(dòng)鋪帶程序分別設(shè)置間隙1mm、2mm 和3mm, 測(cè)量間隙值見(jiàn)表3和圖5。

鋪帶機(jī)間隙設(shè)定為1.0mm,間隙可控制在2mm 以內(nèi),且沒(méi)有搭接現(xiàn)象,滿足工藝鋪帶要求。

8)自動(dòng)鋪帶輥壓壓力設(shè)置

選取平板工裝, 鋪疊厚度為2mm 的單向板, 選取橡膠輥壓實(shí)壓力分別為1、2、3… 7Bar。按JC/T773 測(cè)試層間剪切強(qiáng)度;按GB/T 3356 測(cè)試彎曲強(qiáng)度和彎曲模量;同輥壓下試驗(yàn)件的性能數(shù)據(jù)見(jiàn)表4。

自動(dòng)鋪帶輥壓測(cè)試結(jié)論:

●?自動(dòng)鋪帶時(shí),鋪放的層壓板拉伸強(qiáng)度、剪切強(qiáng)度和彎曲強(qiáng)度隨橡膠輥壓的變化不大;

?

●?自動(dòng)鋪帶時(shí),彎曲模量在輥壓超過(guò)3Bar 時(shí),趨于穩(wěn)定。在低于3Bar 下,由于內(nèi)部壓實(shí)不理想,在受到外力時(shí),應(yīng)變產(chǎn)生在內(nèi)部,外部應(yīng)變較小,因此表現(xiàn)出模量成負(fù)的線性關(guān)系;

●?自動(dòng)鋪帶時(shí),彎曲強(qiáng)度隨輥壓增大而上升,但上升幅度有限;

●?使用T700/LT03A 自動(dòng)鋪帶時(shí),該零件選用橡膠輥壓力為7Bar,一般建議設(shè)置為4~7Bar。

將默認(rèn)的交叉異向鋪帶改進(jìn)為同向鋪帶,提高了設(shè)備運(yùn)行的可控性和安全性。交叉異向鋪帶每鋪帶完成一個(gè)料帶,均會(huì)沿C 軸旋轉(zhuǎn)180°,持續(xù)操作設(shè)備時(shí)間較長(zhǎng)的操作者,忽略此設(shè)備動(dòng)作易造成工傷事故。而同向鋪帶正好避免了這個(gè)問(wèn)題,鋪帶均朝同一方向,提高了可控性和安全性。

自動(dòng)下料與激光投影技術(shù)配合使用,針對(duì)小鋪層手工鋪疊,解決了料片小、鋪帶定位難的問(wèn)題,保證了零件制造的精確性。

?

采用上述的鋪帶設(shè)計(jì)和工藝方案,應(yīng)用于某型無(wú)人機(jī)復(fù)合材料機(jī)翼蒙皮的制造,經(jīng)過(guò)多架份的

制造驗(yàn)證,機(jī)翼蒙皮的內(nèi)部質(zhì)量經(jīng)超聲檢測(cè)合格,表面質(zhì)量與隨爐件力學(xué)性能合格,滿足設(shè)計(jì)技術(shù)要求。

結(jié)論

通過(guò)自動(dòng)鋪帶技術(shù)應(yīng)用于某型機(jī)機(jī)翼蒙皮鋪帶,得到以下結(jié)論:

1.通過(guò)對(duì)某型機(jī)機(jī)翼蒙皮的材料和結(jié)構(gòu)進(jìn)行分析,可以采用自動(dòng)鋪帶技術(shù),實(shí)現(xiàn)自動(dòng)化制造,并符合工藝制造要求,無(wú)損檢測(cè)合格,隨爐件性能合格;

?

2 .采用自動(dòng)下料+ 激光投影技術(shù),混合自動(dòng)鋪帶技術(shù),應(yīng)用于復(fù)合材料小曲率大尺寸零件的制造,可以提高零件的精確制造;

3.自動(dòng)鋪帶技術(shù)自有其局限性,我們需要控制好預(yù)浸料的各項(xiàng)技術(shù)指標(biāo),提高預(yù)浸料帶的可鋪覆性,根據(jù)零件的結(jié)構(gòu)需要不斷總結(jié)調(diào)整鋪帶參數(shù),才能夠應(yīng)用自動(dòng)鋪帶技術(shù)制造復(fù)合材料零件。

雖然自動(dòng)鋪帶技術(shù)已成功應(yīng)用于某型無(wú)人機(jī)復(fù)合材料機(jī)翼蒙皮的制造,但鋪帶工裝、零件鋪層的設(shè)計(jì)會(huì)影響自動(dòng)鋪帶技術(shù)的應(yīng)用,所以要想自動(dòng)鋪帶技術(shù)推廣應(yīng)用于各型機(jī)的鋪帶,需要與飛機(jī)設(shè)計(jì)單位協(xié)調(diào)溝通好鋪層的設(shè)計(jì),與工裝設(shè)計(jì)單位協(xié)商好自動(dòng)鋪帶機(jī)運(yùn)行對(duì)工裝型面的要求。

來(lái)源:黃當(dāng)明,聶海平. 自動(dòng)鋪帶技術(shù)在復(fù)合材料機(jī)翼蒙皮的應(yīng)用[J]. 航空制造技術(shù), 2017, 60(4): 97-100. (文章轉(zhuǎn)載自復(fù)材邦)

原文始發(fā)于微信公眾號(hào)(艾邦復(fù)合材料網(wǎng)):自動(dòng)鋪帶技術(shù)在復(fù)合材料機(jī)翼蒙皮的應(yīng)用