☆?艾邦復合材料網已上線:www.aibangfrp.com/

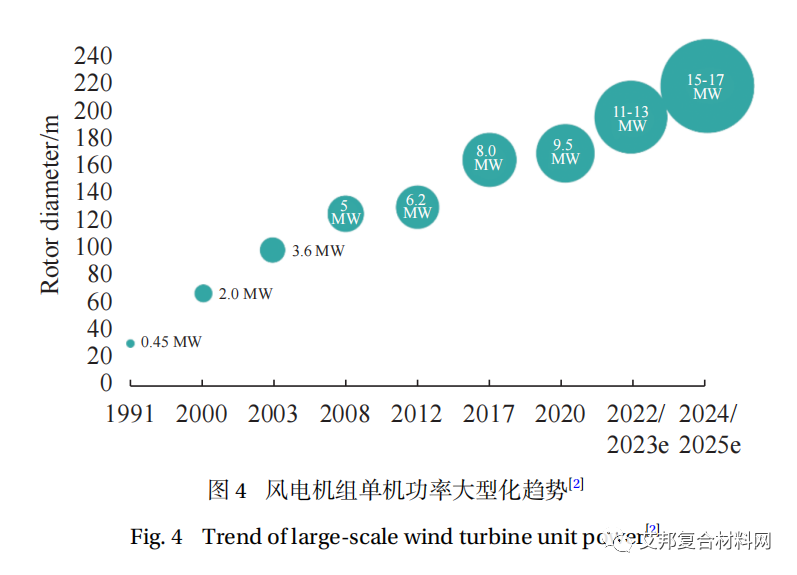

隨著風電行業進入平價時代,度電成本降低的最有效手段就是不斷擴大風電機組的單機容量,由此也帶來風電葉片長度的不斷增加。因此,平價時代機組大型化是風電發展的必然趨勢,開發“大型化、輕量化和低成本”葉片是推動機組度電成本降低的最有效手段。

復合材料由于其優異的力學性能和可設計性被廣泛應用于航空航天、汽車和風電葉片,為實現功率更大、長度更長、重量更輕和成本更低,復合材料成為風電葉片唯一可選材料。作為決定葉片結構和成本的增強纖維、夾芯材料、基體樹脂和結構膠,其應用和發展趨勢對葉片行業未來的發展至關重要,特別是高性價比材料的技術進步決定了大葉片未來的發展方向。目前也有不少研究機構對復合材料的性能及其回收再利用進行了諸多研討,對其成型工藝做了許多研究,但仍缺少有關材料開發與成型工藝創新結合應用方面的研究。

本文詳細分析了增強纖維、夾芯材料和基體樹脂在風電葉片上的應用現狀與存在的問題,指出增強纖維與預浸料和拉擠工藝相結合、高性能環保芯材替代輕木和開發可回收樹脂是未來輕量化大葉片發展的主要方向。

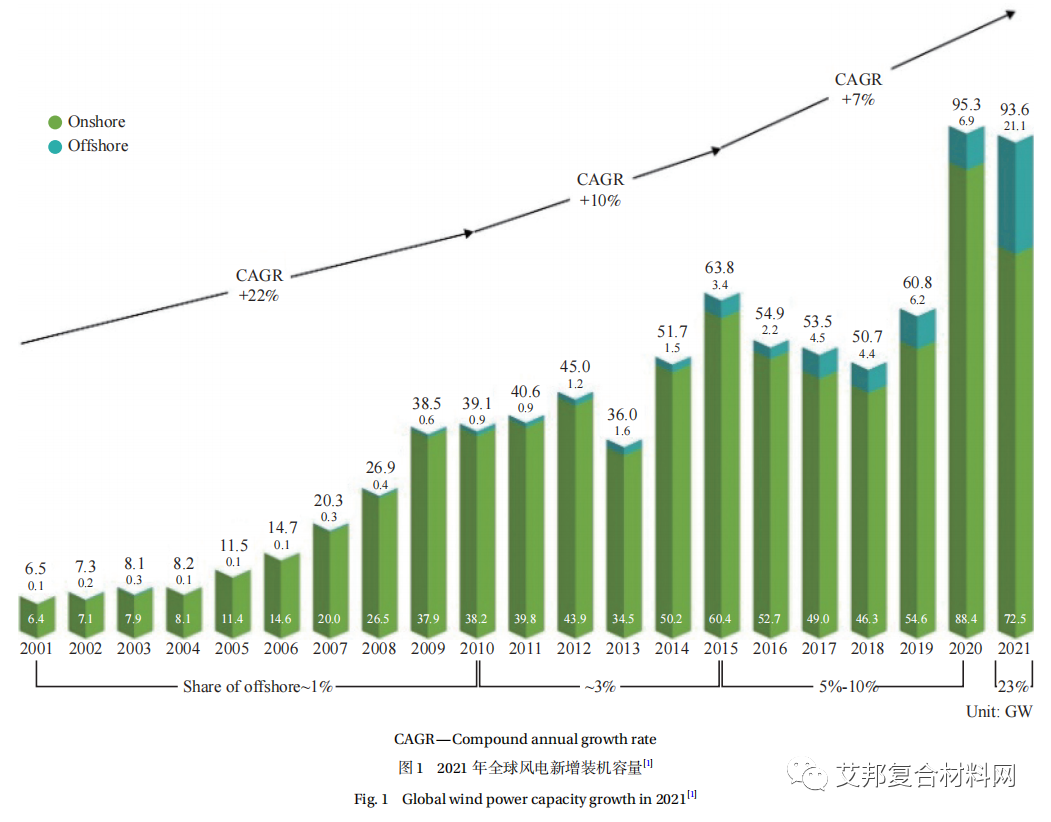

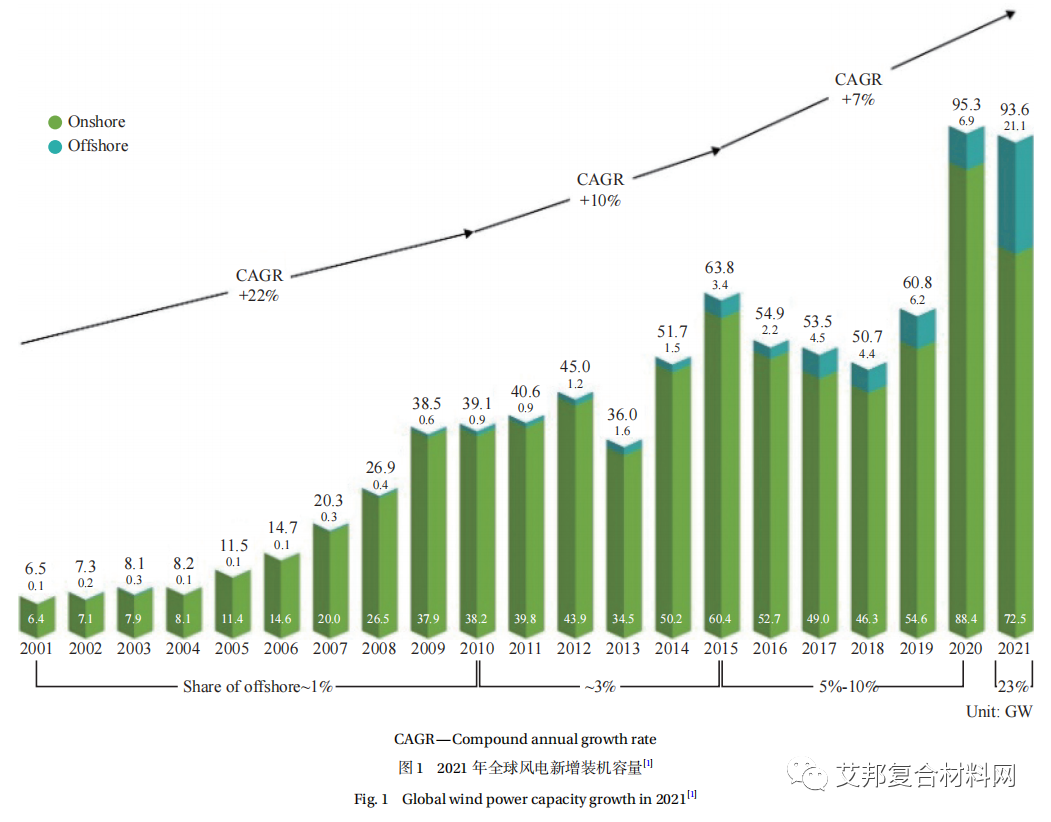

近年來全球風電產業迅猛發展,根據全球風能理事會 (GWEC) 統計 (圖 1),2020 年受中國風電搶裝潮的影響,全球新增裝機取得歷史性突破,新增裝機量高達 95.3 GW;2021 年雖然受到全球疫情影響,但新增裝機量仍達到 93.6 GW,為歷史第二高。中國風電憑借國內巨大市場優勢和內外“雙循環”保持全球領先地位,為中國乃至全球的新能源應用做出了巨大貢獻。

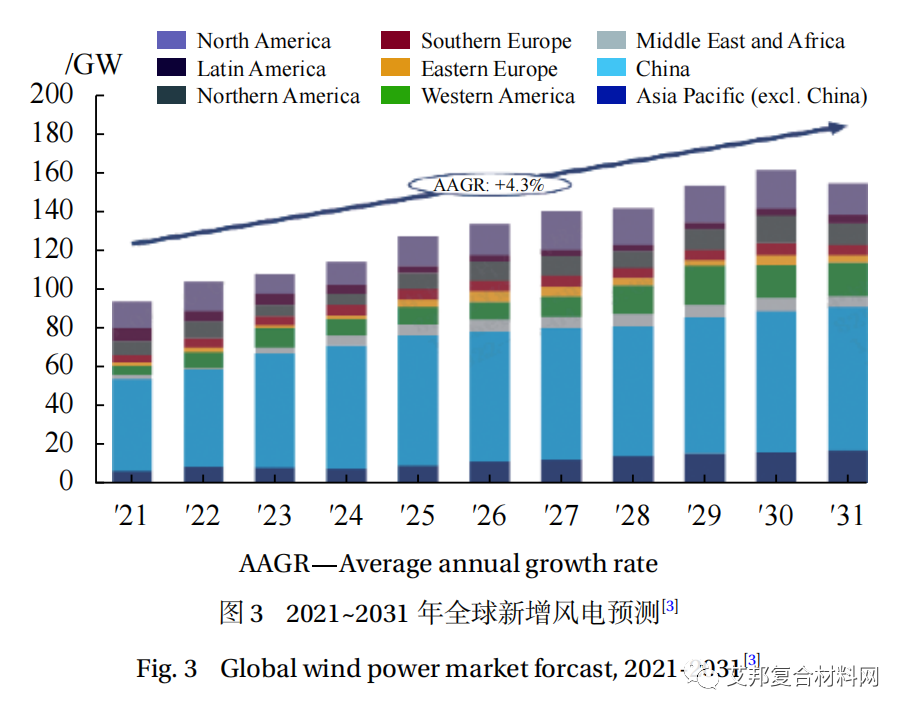

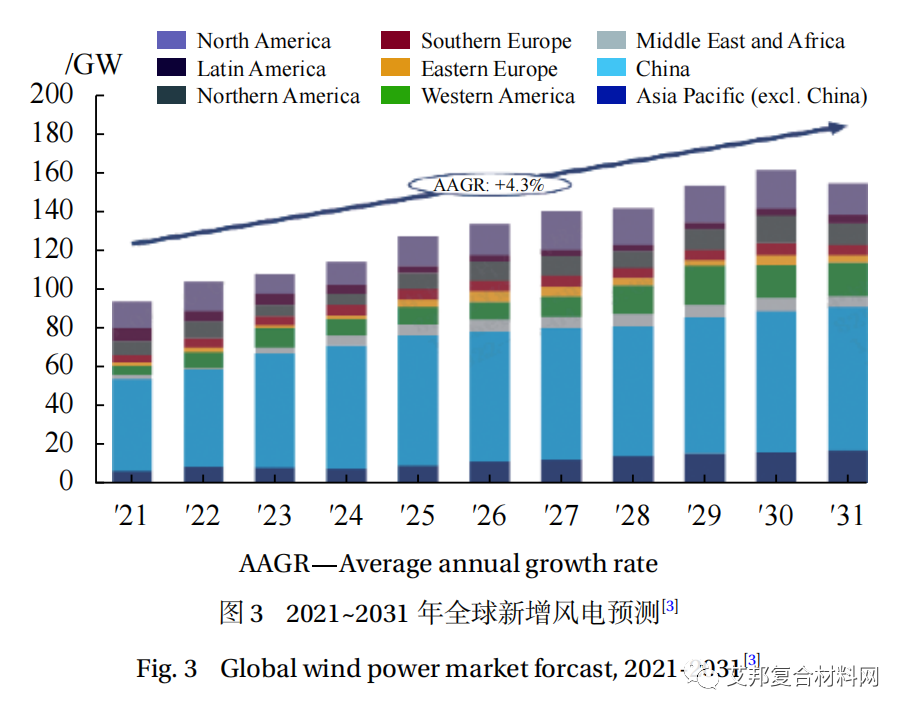

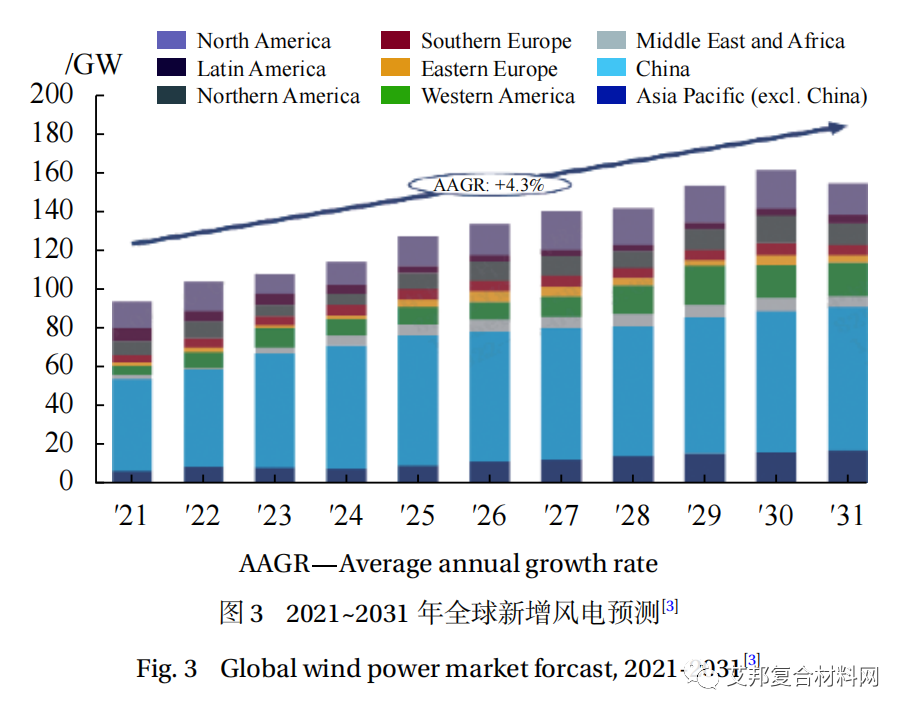

根據全球風能理事會發布的《2022 年全球風電報告》[1],預計未來 5 年全球風電市場將保持年均6.6% 的增速 (圖 2)。中國能源局基于“雙碳”戰略制定的十四五規劃,風能將成為未來能源的主要形式,并將是中國能源結構轉型的主力軍。如圖 3所示,根據伍德麥肯茲預測,未來 10 年內全球風電復合增長率為 4.3%,中國風電新增裝機量將占全球45%,中國風電將繼續引領全球風電的增長。

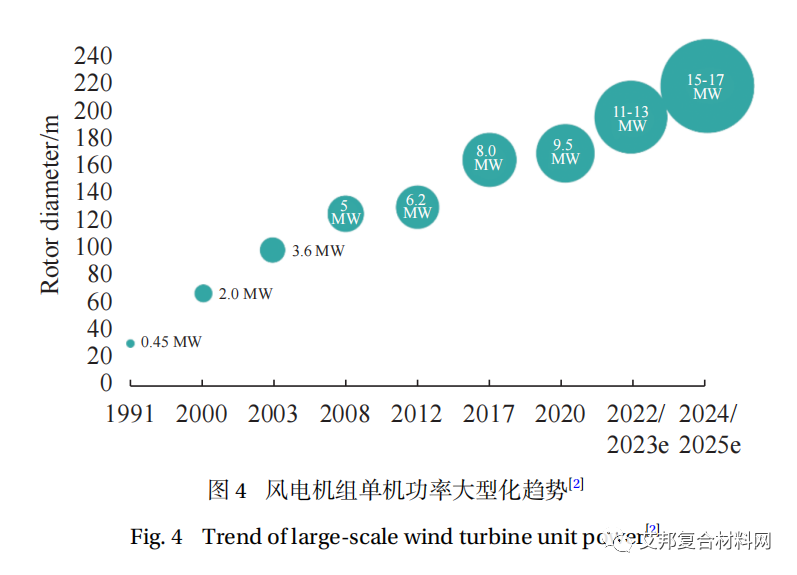

隨著風電產業發展和風電技術進步,基于風資源使用效率持續提升和度電成本不斷降低的要求,風電機組大型化已成為行業發展必然趨勢,如圖 4 所示。目前,陸上風電機組主流機型集中在 4.0~5.0 MW 的機組,6.0 MW 以上的機型是未來幾年陸上的主打產品,而海上當前的成熟機型為6.0 MW 左右,10 MW 及以上的機組及其關鍵部件處于研發階段。

葉片作為風電機組的核心部件,是風能轉化的動力源泉,其良好的設計、可靠的質量和優越的性能是保證機組正常穩定運行的決定因素,是推動機組大型化的關鍵環節。當前最新研發的更長更輕的陸上主流葉片長度都在 90 m 以上,海上主流葉片長度都在 100 m 以上,超大型機組及其輕量大葉片的進一步發展,使高性價比復合材料成為突破葉片“大型化、輕量化和高可靠性”的核心所在,增強纖維、夾芯材料和基體樹脂等在葉片上發揮的作用也越來越大。

復合材料可滿足葉片變截面、曲率大和結構鋪層漸變等特征要求,纖維增強復合材料已成為大葉片的唯一可選材料,這也使風電葉片成為世界上最大的復合材料單體部件。一般來說,材料選擇在葉片結構設計定型時完成,但最新的葉片設計理念就是將材料前置,與氣動、結構形成多目標一體化迭代,不斷尋優葉片和主機匹配的最佳發電量、載荷與成本,目前陸上 8.0 MW 以下葉片設計都是玻璃纖維為主的材料體系,而海上12 MW 以上葉片則須考慮應用碳纖維主梁進行設計。

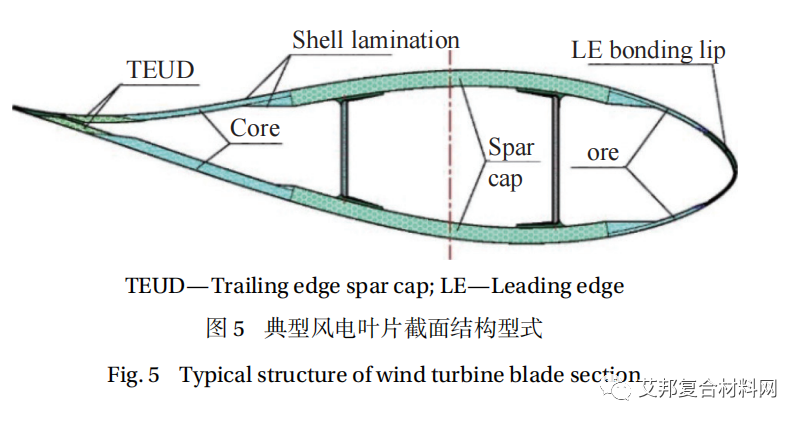

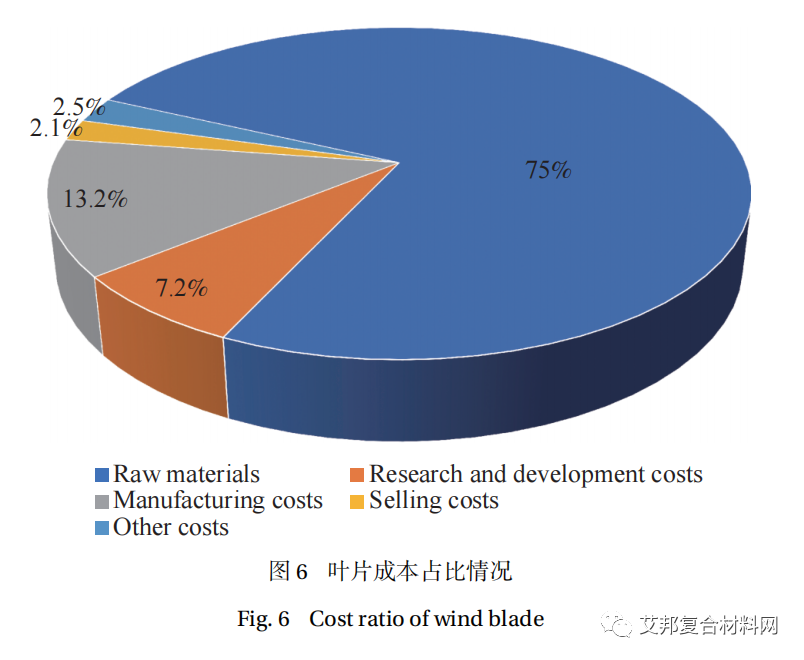

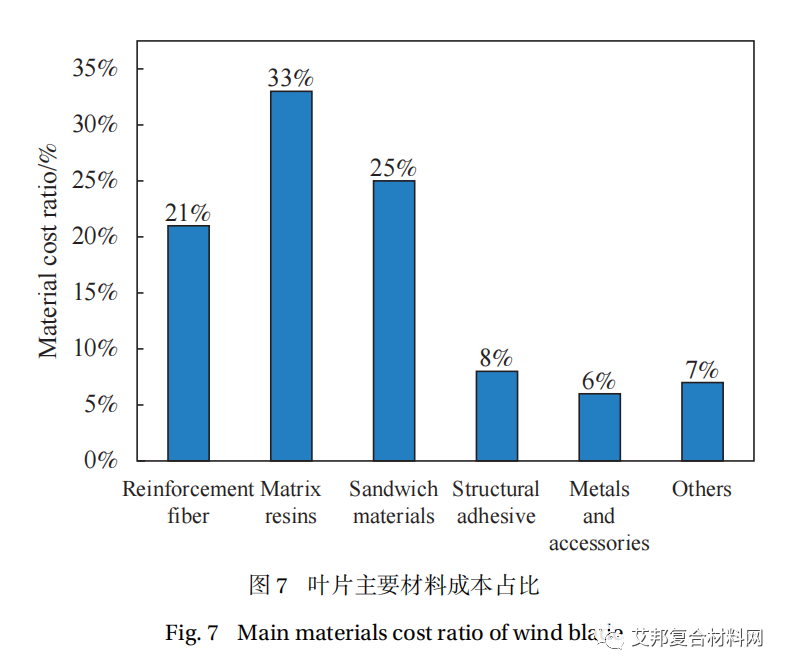

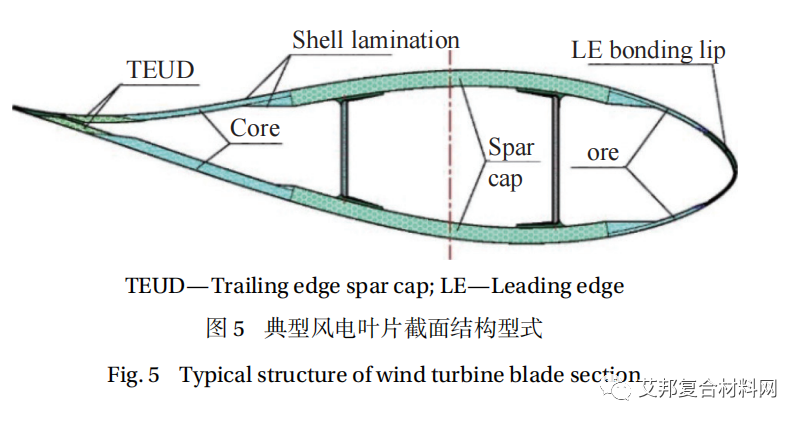

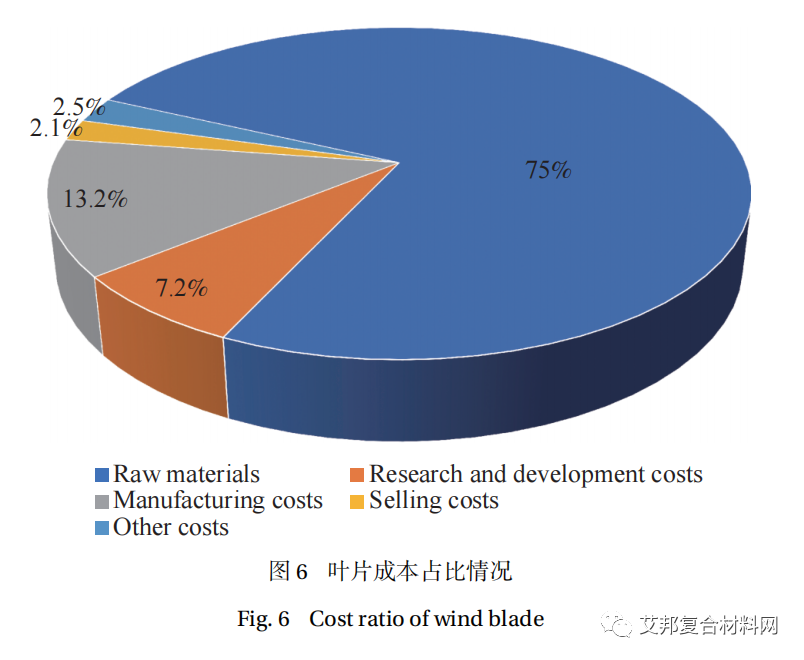

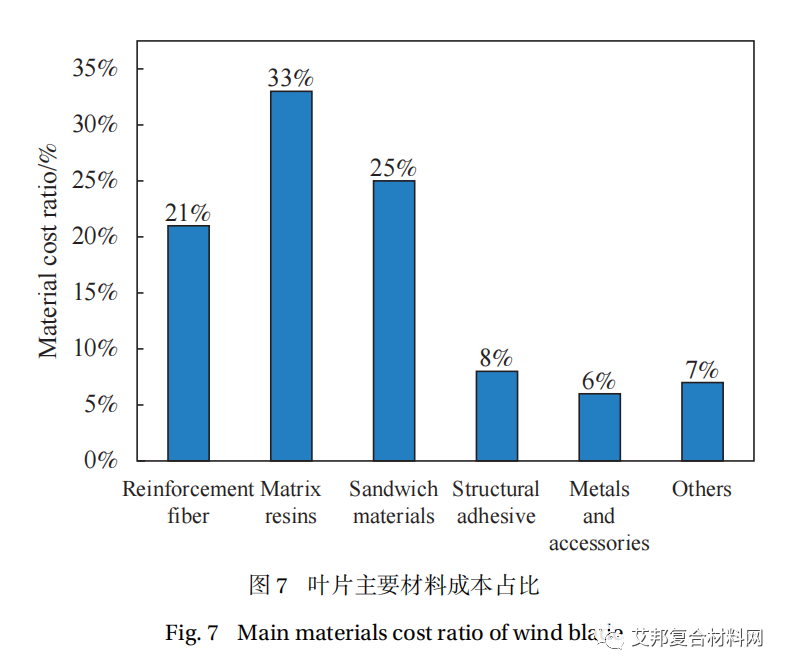

風電葉片的典型結構如圖 5 所示,其應用的原材料主要由增強纖維、樹脂、芯材和結構膠等組成,葉片的主要成本構成如圖 6 所示。從圖 6和圖 7 中可以看出,原材料費用占葉片成本的75%,而在原材料成本中占比較大的主要是增強纖維、基體樹脂、夾芯材料和結構膠,本文將對這 4 種主要材料的應用和發展趨勢進行評述。

復合材料的增強纖維類別有很多,早期葉片上試用過天然的竹纖維,但由于性能偏低和供應不足問題不具備在大葉片批量應用的條件;玄武巖纖維近幾年也是葉片應用研討的熱點,但因其密度大、成本高和產能有限,也不具備規模化應用的條件。因此,目前風電葉片主要應用的增強纖維還是玻璃纖維和碳纖維。

玻璃纖維是公認的優質風電葉片原材料,根據中國玻璃纖維協會的統計數據,風電用玻璃纖維占玻璃纖維總產能的 20%~25% 左右。

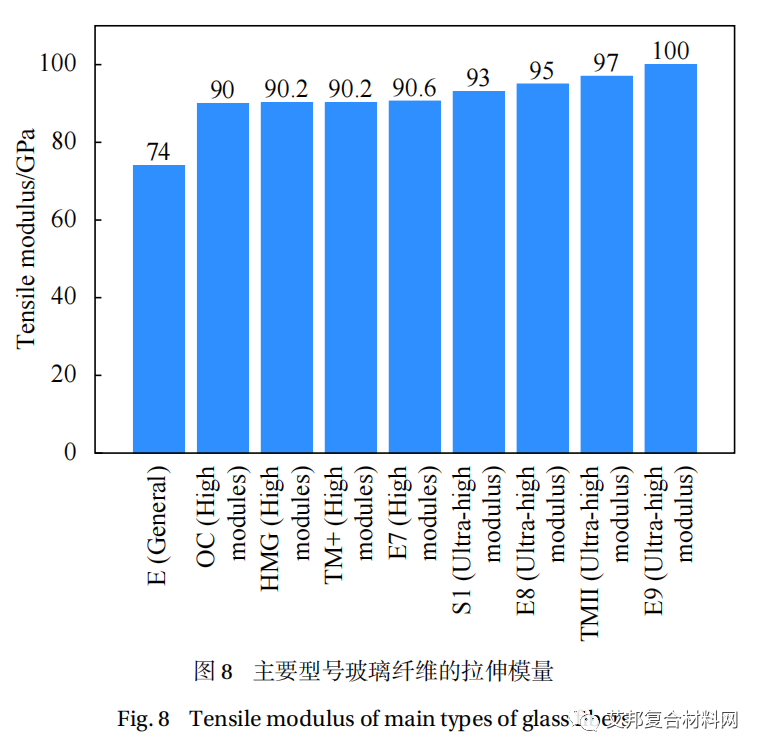

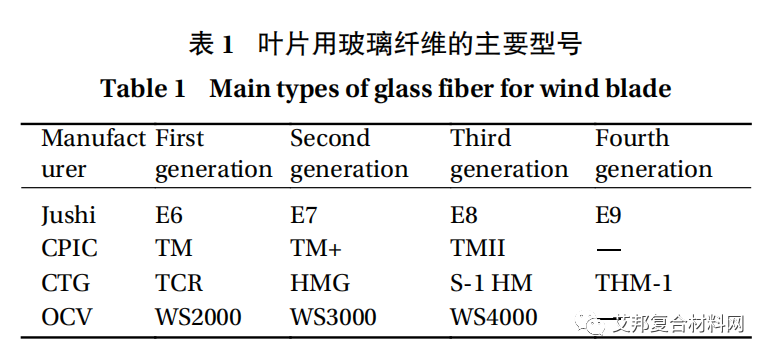

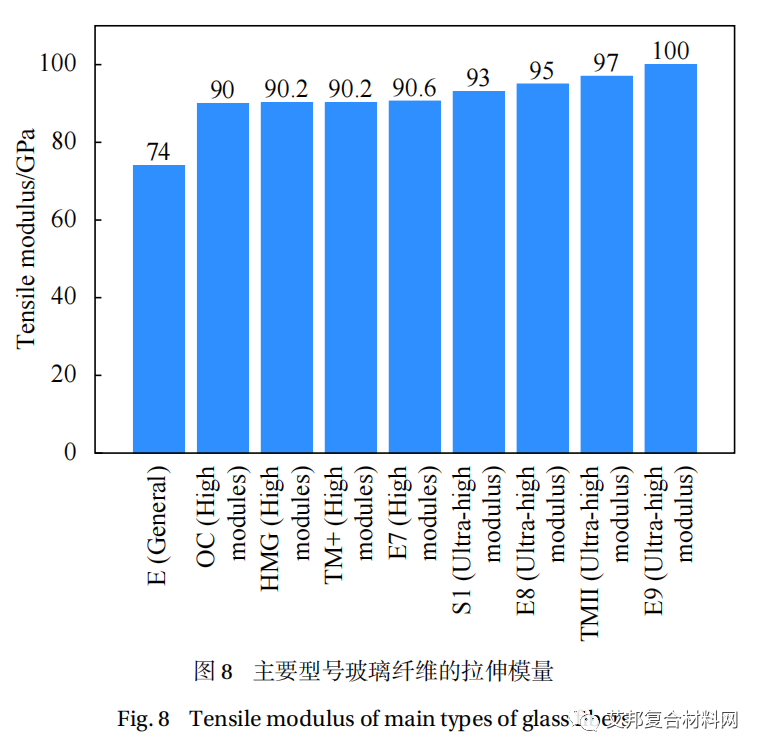

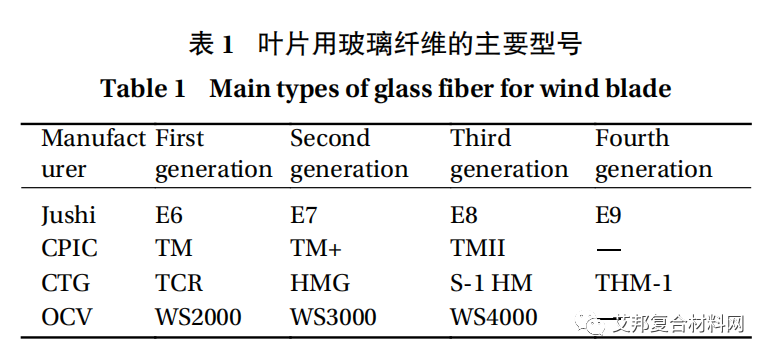

葉片越長整體柔性變形就越大,控制葉尖撓度變形可以確保葉片與塔架之間具有足夠的安全距離,否則很容易發生掃塔事故。玻璃纖維的拉伸模量是影響葉片變形的關鍵因素之一,因此其模量的增加對葉片剛度的提升意義重大。近 10 年玻璃纖維企業持續不斷的進行技術創新,圖 8 為主要型號玻璃纖維的拉伸模量。可以看出,每一代玻璃纖維的模量都提升了 10% 左右,有力地促進了葉片大型化的發展,近年來葉片用玻璃纖維主要型號如表 1 所示。

玻璃纖維在葉片的蒙皮、腹板和主梁上都有廣泛的應用,不同部件采用的纖維布類型因承載需要而各有差異。雖然玻璃纖維經過近幾十年的發展進步斐然,但對于適應更大更輕葉片需求,玻璃纖維性能提升的空間也越來越小,亟需新材料和新工藝等新技術來推動風電葉片的發展。

與玻璃纖維相比,碳纖維的比模量和比強度均大幅增加,其模量比玻璃纖維高 3~8 倍、比重約小 30%。隨著葉片尺寸的增加,其重量也越來越大,全玻璃纖維葉片無法滿足機組大型化和輕量化的要求,碳纖維將成為實現超大型葉片輕質高強要求的理想選擇材料。碳纖維主要有 3 K、12 K、24 K、48 K 等規格,其中 1~24 K(含) 為小絲束產品,主要在航空航天和軍品上應用,而 24 K以上為大絲束產品,主要應用于風電葉片和民用產品。

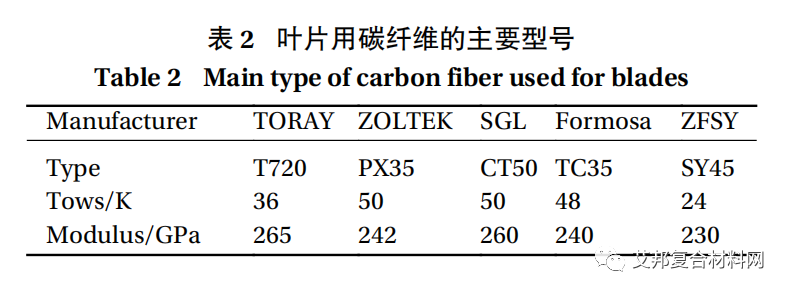

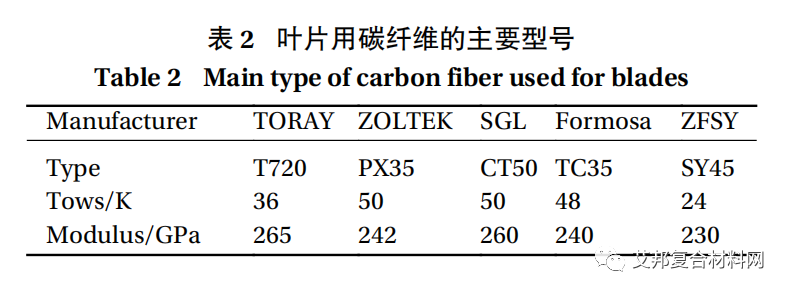

全球碳纖維產能集中于日本和歐美等地區,小絲束產能主要集中在日本,而大絲束產能主要集中于歐美國家。國際上碳纖維產能排名前 6 的公司分別是東麗、卓爾泰克、三菱、SGL、帝人與赫氏,日本東麗收購卓泰克后總產能達到 4.95萬噸,是名副其實的全球龍頭企業。當前風電葉片應用的 24~50 K 碳纖維規格型號如表 2 所示。

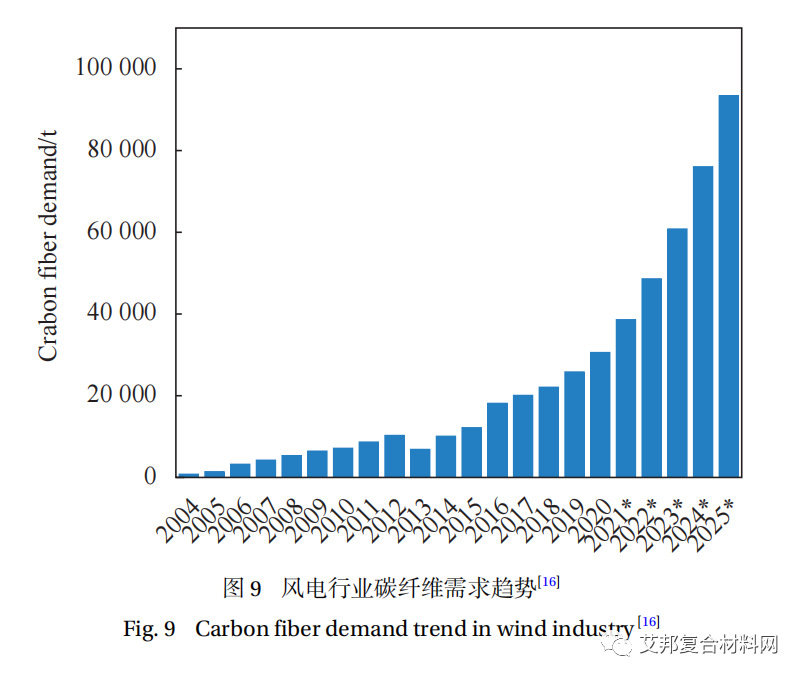

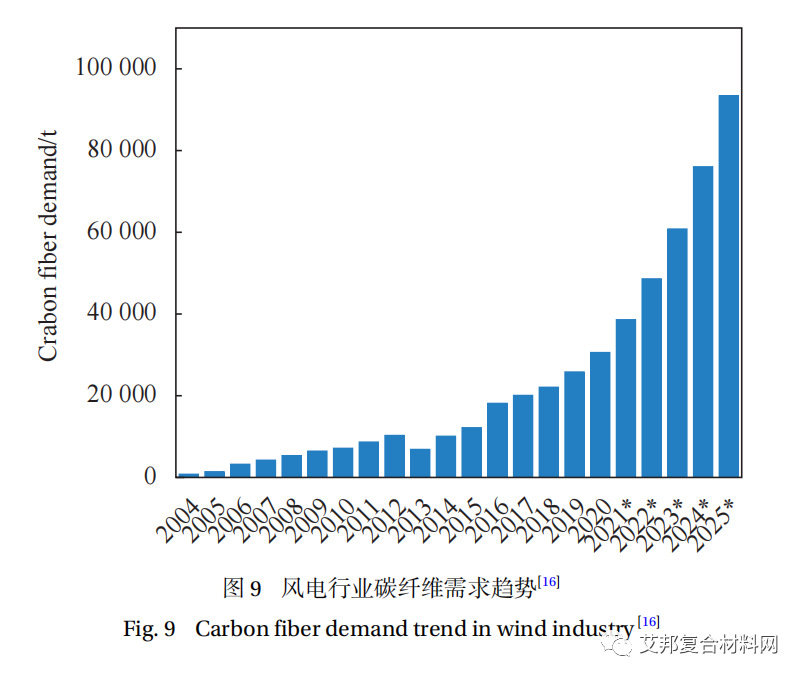

隨著海上風電市場的不斷擴大,碳纖維的應用勢在必行。對于海上大葉片來說,通常會在其承載的關鍵部位主梁上應用碳纖維以提高葉片剛度和強度,以減少傳遞到主機和塔底的載荷,進而優化整機系統造價來降低度電成本。應用碳纖維主梁設計的葉片一般比全玻璃纖維葉片減重20%~30%,雖然碳纖維葉片成本上升,但其帶來的傳動鏈上相關部件及塔筒的優化減重,使風電機組的整體成本降低 10% 以上。目前國內主流葉片廠開發長度 100 m 以上的葉片均考慮了碳纖維主梁的應用,林剛[16] 在《2020 全球碳纖維復合材料市場報告》中對未來 5 年的風電葉片碳纖維需求進行了預測,如圖 9 所示。

為了進一步推動國產碳纖維在風電葉片上的應用,國內主流的碳纖維供應商在十四五期間開始提高碳纖維產能和批量化生產供應,并通過提升技術、改進設備和減少能耗來降低成本。預計到 2030 年中國碳纖維產能為 30 萬噸,而風電市場的需求預計在 19~20 萬噸。當前葉片上應用的碳纖維多選擇 48~50 K 的大絲束,但隨著葉片更長更輕的要求不斷提升,未來將會考慮性能更好的 24 K 及以下碳纖維應用于 150 m 長的葉片上。因此,推動葉片大型化和國產化碳纖維的應用需要風電產業鏈上下游共同努力,從選材、設計和驗證等方面提前布局,為碳纖維和風電葉片行業的可持續發展奠定堅實基礎。

夾芯材料 (簡稱芯材) 是葉片的關鍵增強材料,通常應用在葉片的蒙皮與腹板上,作為夾層結構來提升結構剛度,防止局部失穩、提高整個葉片的抗載能力,葉片用芯材主要是 Balsawood(俗稱輕木或巴沙木) 和硬質泡沫,硬質泡沫主要有聚氯乙烯 (PVC)、聚對苯二甲酸乙二醇酯 (PET) 和高性能聚氨酯 (HPE) 等發泡材料。

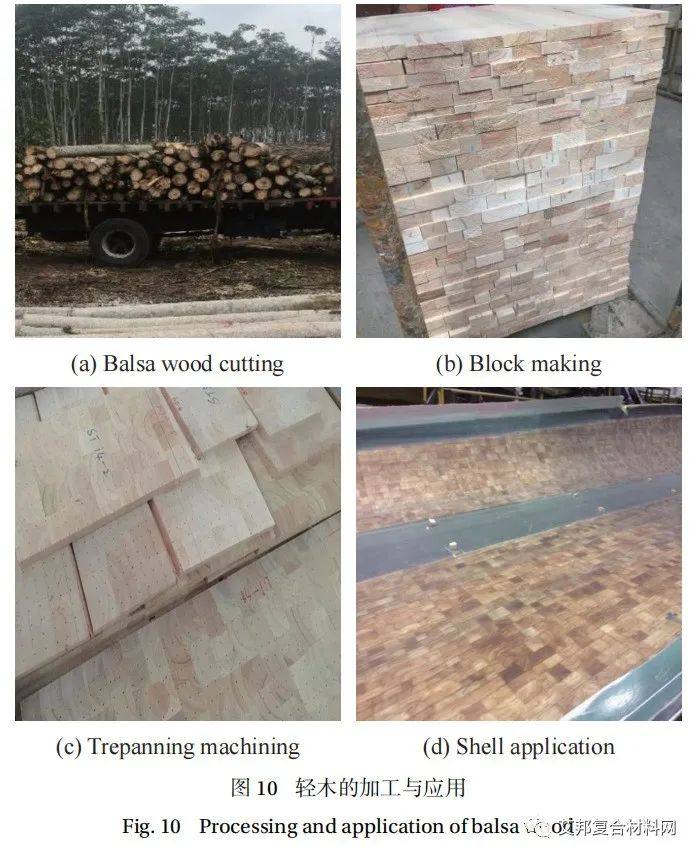

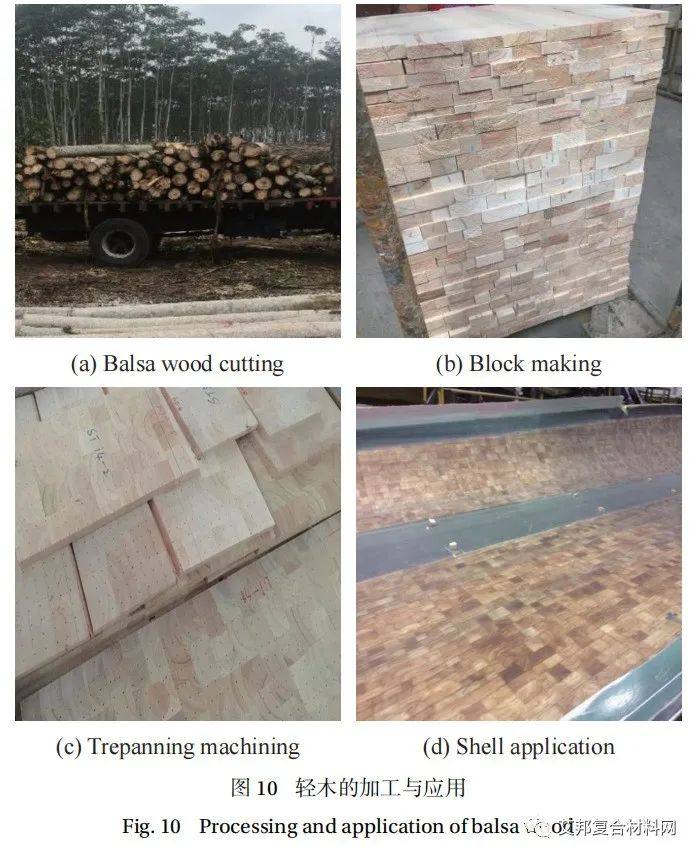

輕木屬木棉科熱帶速生樹種,全球 90% 以上的輕木都是來自于厄瓜多爾。輕木密度小且生長迅速,常規密度是 135~176 kg/m3,4~7 年即可采伐,是提高風電葉片結構剛度的理想夾芯材料,輕木加工應用過程如圖 10 所示。

由于輕木主要靠進口,樹木的生產周期也限制了供應,對成本造成了較大的波動,特別是輕木的密度不均勻且吸膠量高于其他芯材,也促使在新葉片設計過程中盡量減少輕木應用,但輕木較高的壓縮性能是硬質泡沫無法完全替代的,特別是在百米級的海上大葉片中輕木的用量還會增加。為了更好地控制重量和減少缺陷,對輕木未來的需求應是分級應用,選擇密度波動更小原木拼成套材,以確保葉片夾層結構的性能更加穩定。

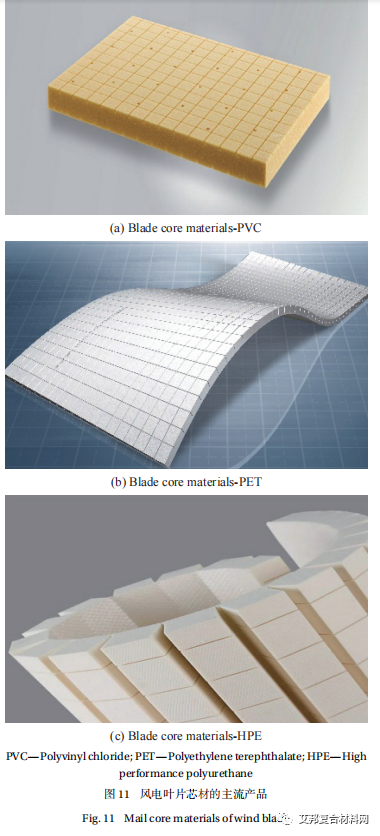

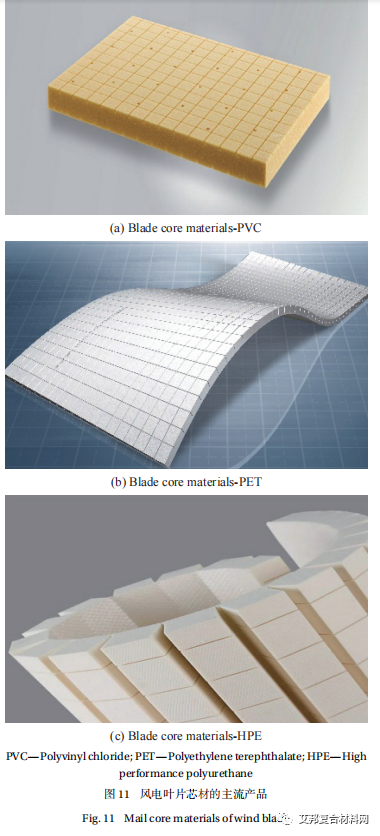

PVC 因國外葉片技術轉讓從而進入國內市場,一直是風電葉片芯材的主流產品 (圖 11(a)),主要的國外供應商分別是瑞典戴鉑 (DIAB)、瑞士思瑞安 (3 A) 和意大 利 Maricell 等公司 。十二五期 間PVC 受進口影響供應緊張,國產化 PVC 需求迅速增長。近幾年維賽成為國產化 PVC 的主要供應商,思瑞安和戴鉑也在國內實現進口技術本地化生產。由于 PVC 技術創新性不足,難以滿足更大葉片對夾芯材料性能提升的需求,因此在設計葉片時開始使用 PET 和 HPE 替代 PVC。

PET 泡沫是近幾年來替代 PVC 的主要芯材(圖 11(b)),其吸膠量高,力學性能優于 PVC,因此除了在葉片局部可以替代 PVC 外,還能替代一部分輕木。隨著新型發泡技術的發展,部分企業研發出了控制發泡孔尺寸及泡孔破損比例的新型發泡技術,大幅降低了 PET 芯材的樹脂吸收率,降低了葉片的原材料成本和質量。

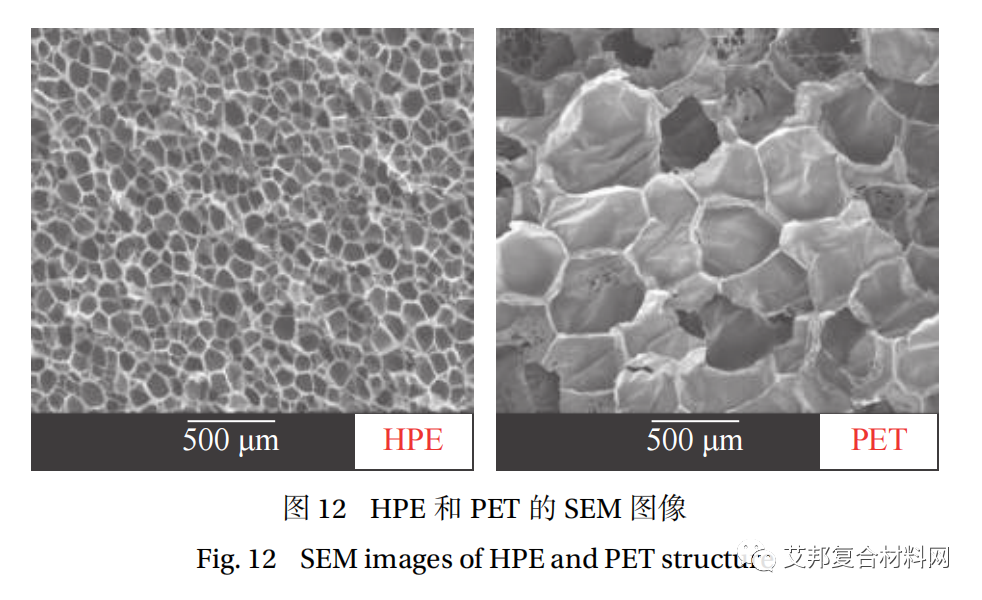

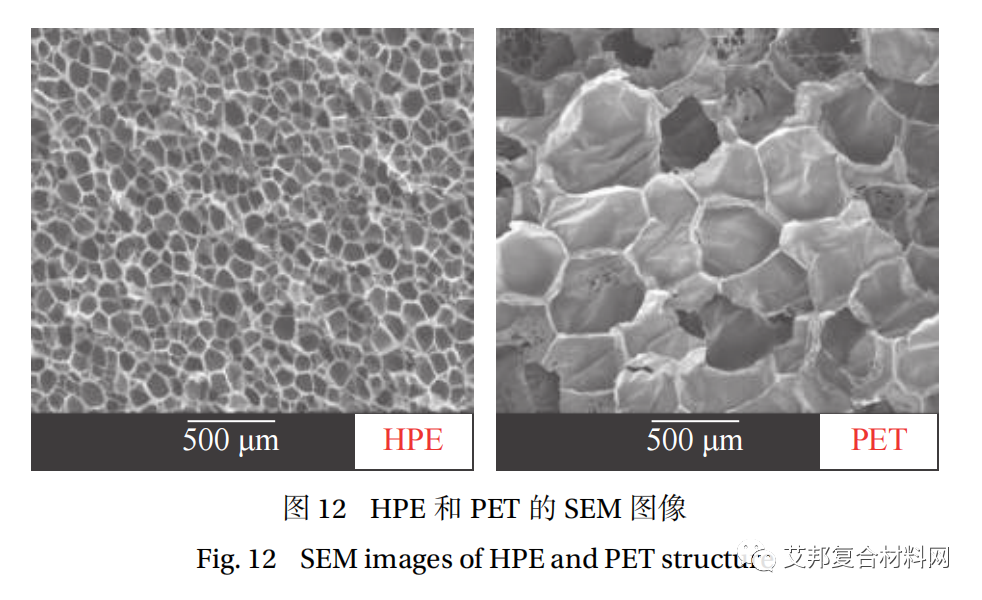

HPE 具有優越的耐高溫性、耐候性,是聯洋新材開發出來新興的替代 PVC 和輕木的芯材 (圖 11(c)),特別是其泡孔尺寸僅為 PVC 和 PET 的 20%(圖 12),使 HPE 的吸膠量更低,可有效降低葉片的整體質量,降低葉片綜合成本。

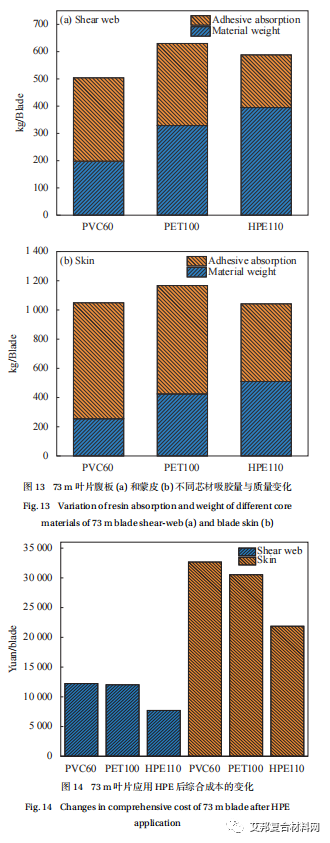

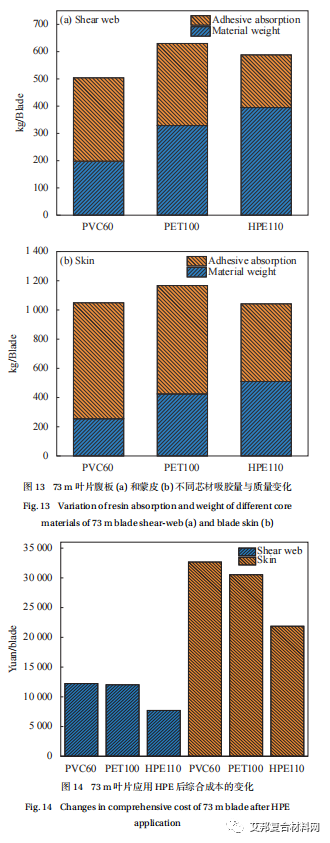

隨著風電進入平價時代和葉片大型化,夾芯材料的應用對葉片的性能提升和成本降低有著重要的作用。輕木受產地影響供應不均衡且價格忽高忽低,PVC 雖然已實現國產化但成本仍比 PET高 20%~30%,因此使用低密度的 PET 與 HPE 替代PVC 和部分輕木已是大勢所趨,而高密度的 PET和 HPE 則有機會替代全部輕木,特別是聚氨酯在葉片上的應用更是要考慮去掉輕木。以某 73 m 葉片生產為例,采用不同芯材進行蒙皮和腹板的灌注對比,HPE 替代 PET 后綜合重量下降 167 kg/支(下降 9%),就對芯材與樹脂兩種材料的成本影響而言,綜合成本可節省 31%;HPE 替代 PVC 后綜合重量上升 77 kg/支 (上升 5%),綜合成本可節省34%,如圖 13 和圖 14 所示。

雖然夾芯材料的應用發展出現了重大變化趨勢,但目前葉片設計的基礎仍是以輕木和 PVC 為主,采用 PET 和 HPE 替代 PVC 和輕木,需要一系列的材料實驗和葉片全尺寸測試驗證,同時也要考慮葉片剛度和重量變化帶來的機組載荷變化風險。特別要注意的是,高密度的 PET 和 HPE 應用技術成熟度不足,且價格比輕木略高,替代輕木時除了要完成原材料驗證和認證外,還要考慮成本變化帶來的影響。

樹脂基體材料在復合材料中起著粘結、支持、保護增強材料和傳遞載荷的作用。風電用樹脂主要是不飽和聚酯與環氧類的熱固性樹脂,目前只有艾爾姆 (LM) 公司和三菱公司采用不飽和聚酯樹脂批量生產兆瓦級以上的葉片,更大型號的葉片則多采用環氧樹脂,而國內葉片公司基本上都是批量使用環氧樹脂。熱塑性樹脂作為風電葉片可回收的基體材料,多年來一直是行業研究的熱點。

風電葉片主要使用環氧灌注和手糊樹脂。灌注樹脂應用于葉片主要部件如腹板、主梁及殼體的真空灌注成型;手糊樹脂在葉片制造中主要應用于葉片前后緣、腹板粘接區域補強及輔助件的粘接補強,主要成型工藝是手糊成型和手糊袋壓工藝。基于行業對葉片提質增效的需求,不僅樹脂對纖維織物要有更好的浸潤性以提高灌注速度,也要根據升溫曲線來減少固化時間。2021 年,受上游原材料雙酚 A 和環氧氯丙烷漲價的影響,葉片降本面臨著巨大的壓力,聚氨酯和雙環戊二烯樹脂 (DCPD) 逐漸成為行業內關注的熱點。

聚氨酯具有黏度低、灌注和固化速度快等特點,灌注時間比環氧樹脂縮短一半,在 80℃ 的環境條件下固化時間小于 4 h,成本方面比環氧樹脂低 15%~20%,是近幾年葉片應用關注度最高樹脂材料。由于聚氨酯對水分非常敏感,因此葉片設計時不能使用輕木,葉片生產過程中增強纖維和夾芯材料的烘干及灌注時對水的控制是聚氨酯批量應用的技術關鍵所在。

DCPD 樹脂密度是環氧樹脂的 90% 左右,成本比環氧樹脂低了約 30%,是葉片減重、降低成本和提高灌注效率的理想材料。由于 DCPD 存在黏度低灌注流速過快的問題,且缺乏成熟配套材料體系 (如纖維、油漆等),因此需要進行配套材料體系開發、工藝實驗和結構測試驗證,才能保證在風電葉片上更好地推廣應用。

隨著葉片裝機量的增大,越來越多的人開始研究廢舊葉片的回收問題,比如葉片經粉碎后進入水泥窯里高溫灼燒后做骨料的技術,但是當前的政策還不能支持規模化應用,因此退役后的復合材料葉片回收再利用是行業內面臨的一個重大難題。與熱固性復合材料相比,熱塑性復合材料具有可循環使用、廢料可回收、產品可熔融再加工、可焊接等優點,也順應綠色環保的發展要求,是未來風電葉片應用的重要方向。

法國阿科瑪 (Arkema) 公司一直致力于開發 Elium系列熱塑性樹脂,Murray 等的研究表明,與環氧樹脂基復合材料葉片相比,采用 Elium 熱塑性復合材料制作大葉片 (61.5?m),其整體成本能夠降低 4.7%,具有一定的成本優勢 。因此風電行業對熱塑性樹脂在葉片上的成型工藝研究與批量化應用也充滿了期待,希望能借此解決風電葉片材料的回收利用問題。

結構膠作為葉片主材之一,作用是將葉片蒙皮與腹板粘接在一起形成主承力結構。結構膠在粘接固化時與樹脂一樣屬于不可逆反應,如果出現缺膠或膠層厚度偏差大等缺陷,其粘接可靠性會直接影響到葉片的運行穩定性,因此結構膠也成為整個材料體系中風險最高的原材料之一。

結構膠類型主要有環氧型、聚氨酯型、乙烯基型及丙烯酸酯型等,目前在葉片合模用的結構膠主要是環氧型結構膠,由國內外有限的幾家供應商提供。國外供應商主要有瀚森 (Hexion) 和歐林 (OLIN),其結構膠具有韌性好和固化收縮率低等優良性能,一度成為風電行業早期快速發展的主力軍,但是過高的價格也與葉片的低成本化相矛盾。近幾年來,國內康達、道生等供應商不斷進行技術革新和生產優化,憑借相對均衡的性能和低成本的優勢而不斷擴大其市場份額。

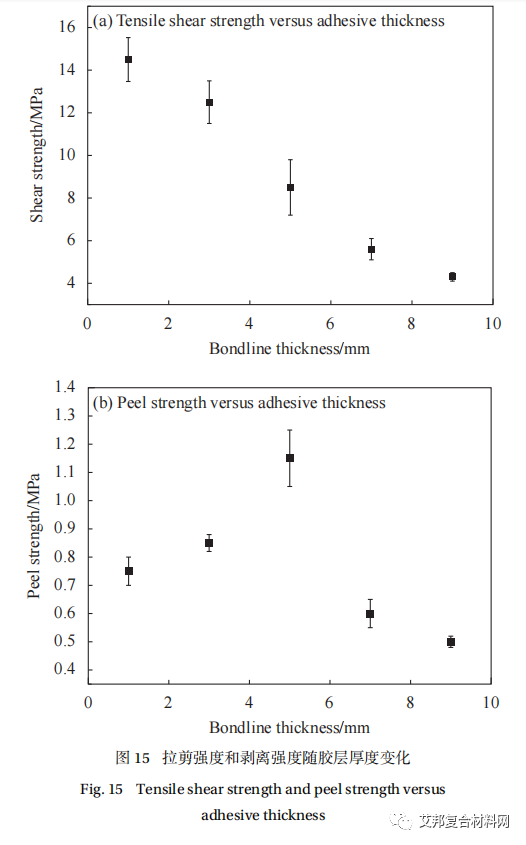

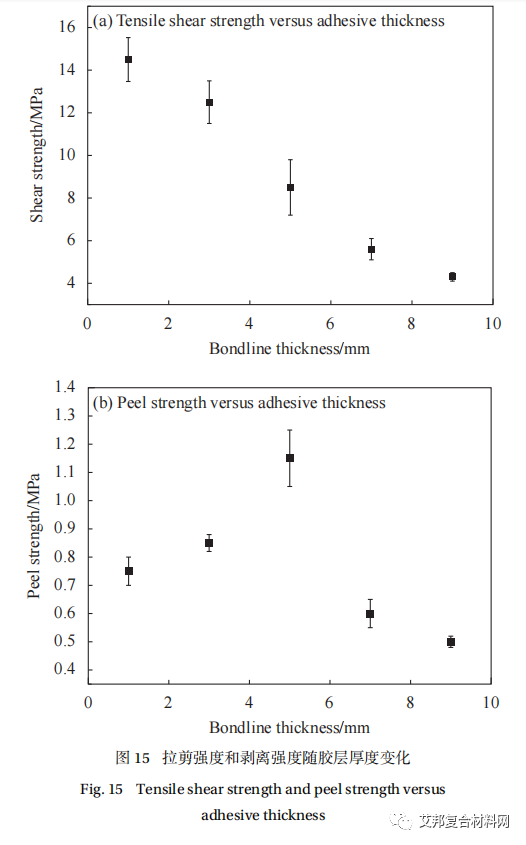

風電葉片上應用結構膠重點是考慮其粘接性能和粘接工藝,粘接性能主要體現在剪切強度與剝離強度上,粘接工藝主要考慮涂膠和固化的問題。通過對康達化工 WD3135/WD3137 結構膠進行性能分析可知,結構膠的拉剪強度隨著膠層厚度的增加而降低,剝離強度則隨著膠層厚度的增加先增后降,如圖 15 所示。

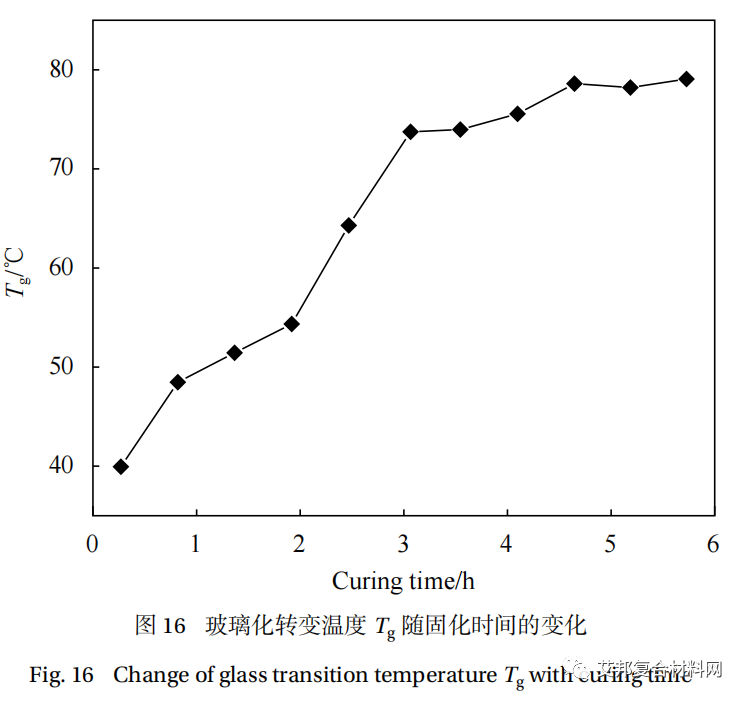

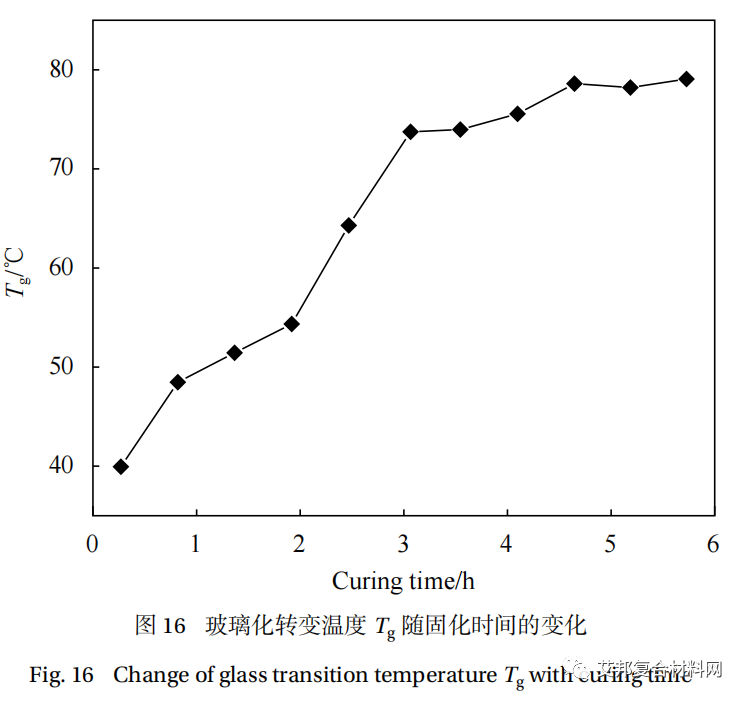

在葉片蒙皮粘接時,結構膠從混膠到涂膠與合模還需要一定的時間,因此結構膠的開放、施工和固化時間等工藝參數都會對合模粘接性能產生影響。如圖 16 和圖 17 所示,加熱固化 3 h 后玻璃化轉變溫度 Tg 達到 74℃,隨著固化時間的增加 Tg 穩定在 75~79℃,而拉剪強度也隨著 Tg 的增加而趨于穩定。由于葉片合模時大多采用自動上膠機進行涂膠,而結構膠中含有用于提高強度及韌性的纖維填料,不僅增加結構膠的密度且在涂膠中經常會堵塞管路,同時葉片越大需要涂膠的面積越大,涂膠的時間也就越長,因此開發低密度、低成本、寬施工時間和高韌性快固化的結構膠是推動風電葉片提質增效降本的新趨勢。

目前風電葉片的蒙皮成型主要采用真空灌注工藝,在前后緣及葉根補強區則多采用手糊工藝。隨著葉片輕量化對材料性能提升的要求和綠色環保理念的不斷深入,預浸料和拉擠成型工藝在葉片上的新應用越來越受到關注。

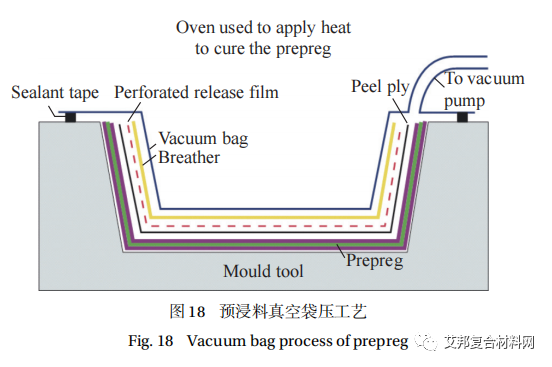

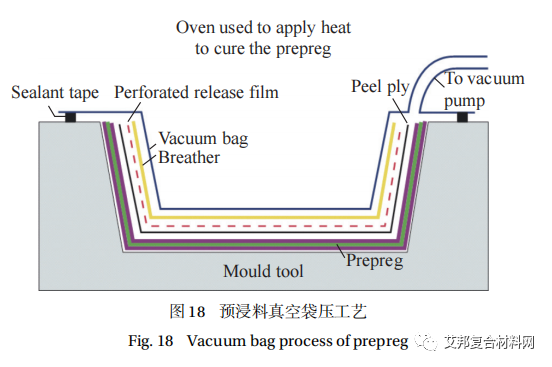

預浸料 (Prepreg) 是將纖維束或纖維布經過樹脂浸潤后形成的均勻預固化材料,可減輕對環境的污染,如圖 18 所示。

在葉片上使用預浸料主要是考慮實現蒙皮鋪層自動化或碳纖維主梁預制成型,蒙皮自動鋪帶鋪絲與結構設計有關,可以借鑒飛機機翼的自動成型工藝來實施,但考慮其高昂的成本推廣意義不大;目前葉片成熟應用預浸料工藝的是碳纖維主梁成型,相比碳纖維灌注成型,預浸料可以大幅度提升材料利用率和結構性能,特別是影響主梁設計的碳纖維復合材料關鍵性能,其拉伸模量和壓縮強度可提升 15%~20%,這就顯著減少了碳纖維的用量,降低了碳纖維葉片的成本。

隨著綠色環保和高質量發展要求越來越高,葉片手糊工藝的缺點也越來越明顯,材料利用率低且污染環境,因此采用玻璃纖維預浸料在前后緣和葉根補強被提上日程。中材葉片在行業內率先試用了中溫固化玻璃纖維預浸料在前后緣區進行補強,開發的玻璃纖維預浸料體系的力學性能和固化工藝均能滿足葉片的設計需求,部件級測試結果與手糊工藝相當。但現有的中溫固化體系預浸料常溫存儲期較短,低溫冷藏運輸成本較高;因此需要開發一種適應于長存儲期的低溫固化玻璃纖維預浸料,減少葉片生產環境污染并提高成型效率。

拉擠成型工藝能充分發揮連續纖維的力學性能,具有更高的纖維含量,原材料利用率在 95%以上,產品性能高且穩定可靠。從纖維增強復合材料發展來看,拉擠成型技術的應用已成為未來風電葉片發展的重要趨勢。如圖 19 所示,通過對實施拉擠工藝的同一規格玻璃纖維 (S-1 HM) 和碳纖維 (TC35) 的力學性能與灌注工藝對比,發現玻璃纖維拉擠板材的拉伸模量比灌注玻璃纖維提升了 15%,壓縮強度提升超過 47%;碳纖維拉擠板材的拉伸模量比灌注碳纖維提升了 25%,壓縮強度提升了 42%。因此,拉擠主梁作為提升材料利用率最有效的結構型式,是提高葉片結構性能、降低成本和提高生產效率的最重要手段。以 81 m級 20 噸的葉片為例,在保持主機性能前提下,采用玻璃纖維拉擠主梁替代灌注主梁后,單支葉片可減重 0.6 噸。

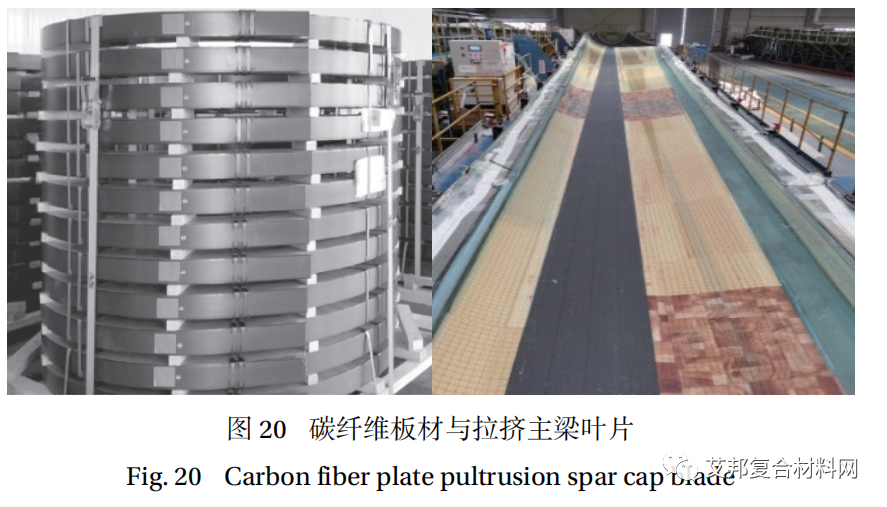

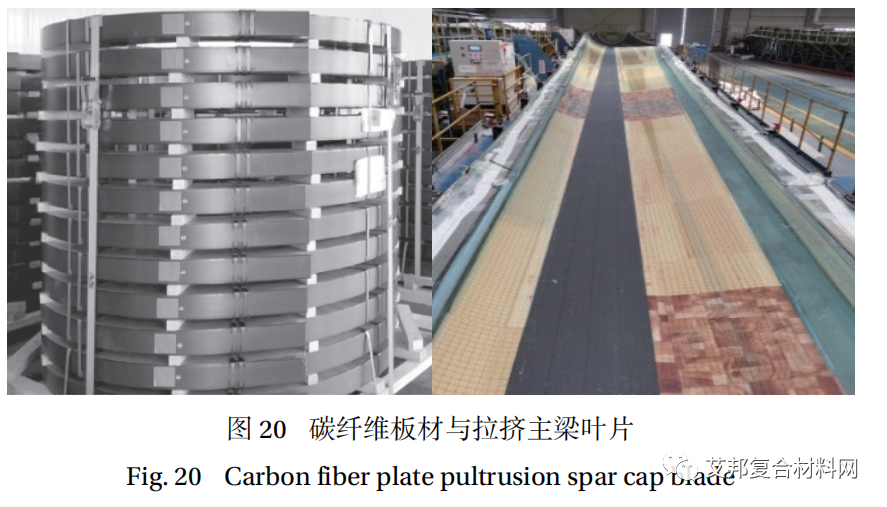

維斯塔斯 (Vestas) 在 2014 年開始推出拉擠碳梁葉片 (如圖 20 所示),2020 年碳纖維量占風電總量的 80% 以上。西門子歌美颯 (SGRE) 在其新開發的 SG-155 和 SG-170 葉型開始應用碳纖維拉擠主梁設計;GE 使用拉擠工藝進行了玻璃纖維拉擠板材主梁葉片的研究,新開發葉型 GE75 上應用了碳纖維拉擠主梁設計。

國內在這方面雖然起步晚,但推廣應用很快,中材葉片于 2019 年開展玻璃纖維拉擠主梁技術開發,2021 年該技術在 Si76.5、Si85.8 和 Si90 等多個系列葉片上批量應用;國內大部分主機廠和葉片廠也都開啟了拉擠主梁葉片開發應用。考慮到葉片擺振方向結構性能的提升,后緣梁拉擠技術正在研究與驗證中。在碳纖維拉擠方面,國內已經開始了嘗試應用,如遠景能源在 EN161 葉片上進行小批量應用,金風科技在 GW184 葉片上已經完成兩套葉片的試用。隨著國產化碳纖維的規模化應用,碳纖維原材料供應商也在積極開發國產化拉擠板材技術,在玻璃纖維拉擠技術和低成本碳纖維的推動下,碳纖維拉擠必將成為未來大型葉片主梁的首選成型工藝。

復合材料技術的進步是推動風電葉片大型化、低成本和輕量化的重要手段,是實現風電平價上網的關鍵環節。通過對復合材料在大型風電葉片上的應用現狀及發展趨勢分析,得出了以下結論:

(1) 拉擠技術在葉片上的集成創新應用,可以大幅提升材料利用率和結構效率,玻璃纖維拉擠在主梁和后緣梁上的應用將是未來高模和超高模玻璃纖維在葉片上的主要體現形式;

(2) 隨著低成本國產化碳纖維規模化生產,結合玻璃纖維拉擠技術的開發與成熟應用,碳纖維拉擠主梁將成為未來超大葉片特別是海上風電葉片的首選結構型式;

(3) 隨著生態文明發展和綠色環保要求的不斷升級,環保型的 HPE 和 PET 逐漸替代輕木和 PVC,可回收循環利用的熱塑性樹脂的應用研究越來越受到關注,葉片補強區的手糊工藝逐漸向預浸料工藝方向發展。

來源:《復合材料學報》,復合材料在大型風電葉片上的應用與發展,李成良 楊超 倪愛清 王繼輝 宋秋香.

原文始發于微信公眾號(艾邦復合材料網):復合材料在大型風電葉片上的應用與發展