1.碳化硅模塊的封裝

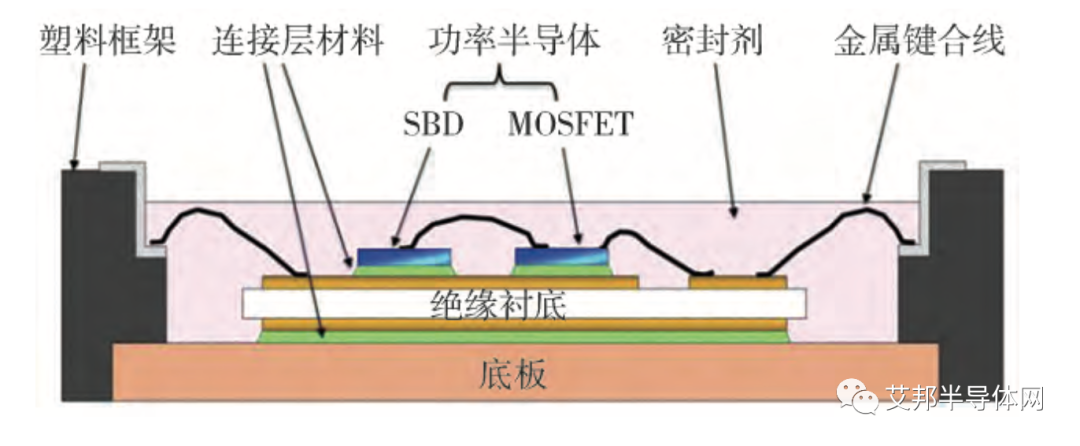

封裝本質上是芯片布局成電路和散熱技術。結合外部設計組成成熟的產品,其技術基礎主要是三個方面。包括芯片互連,芯片焊接,和散熱設計,加上一個外殼封裝構成整個模塊。

無論框架型模塊基本結構,還是塑封型模塊結構,主要為半導體芯片提供四個方面的功能:電氣連接、機械支撐、散熱途徑和環境防護。在提供這四個功能同時也引入了一系列的問題,包括寄生參數(指寄生雜感、寄生電容的問題),連接問題(主要指芯片到DBC、DBC到外面的端子連接等信號端的震動問題、發熱問題以及接觸性問題),熱阻和界面失效。

圖片來源 :SiC 功率模塊封裝技術及展望 ?蔡蔚 ,楊茂通 ,劉 洋 ,李道會?

①基礎材料

● 塑封材料(環氧樹脂、硅膠):環氧樹脂、硅膠,還有整個模塊的外框結構以及散熱器材料。

②封裝工藝

● 端子疊層連接工藝(激光焊接):比如銅帶焊接、鋁帶焊接、端子與外圍連接的激光焊接

③模塊設計

通過有效的熱、電、力、磁的聯合仿真來設計高效率、高壓、高溫、高功率密度的模塊,最后進行可靠性測試及失效分析。

2.模塊的封裝需要解決的問題

①電學性能,包括雜感、電流均流、EMI、信號串擾,以及絕緣和爬電的問題;

②熱管理性能,主要研究穩態和瞬態的熱阻、比熱容、熱耦合的問題,以及整個冷卻系統的流體壓降,熱管理性能直接影響了整個模塊的可靠性。

③機械性能,主要是機械的抗震性以及系統高集成的設計。機械振動方面,采用超聲波端子焊和激光焊之后解決了汽車模塊對機械強度的要求,隨機振動10g,沖擊振動50g。

④可靠性,主要包括功率循環、溫度循環、高溫存儲以及高溫高濕的反偏問題等。

芯片技術趨勢:

更高工作結溫

封裝技術趨勢:

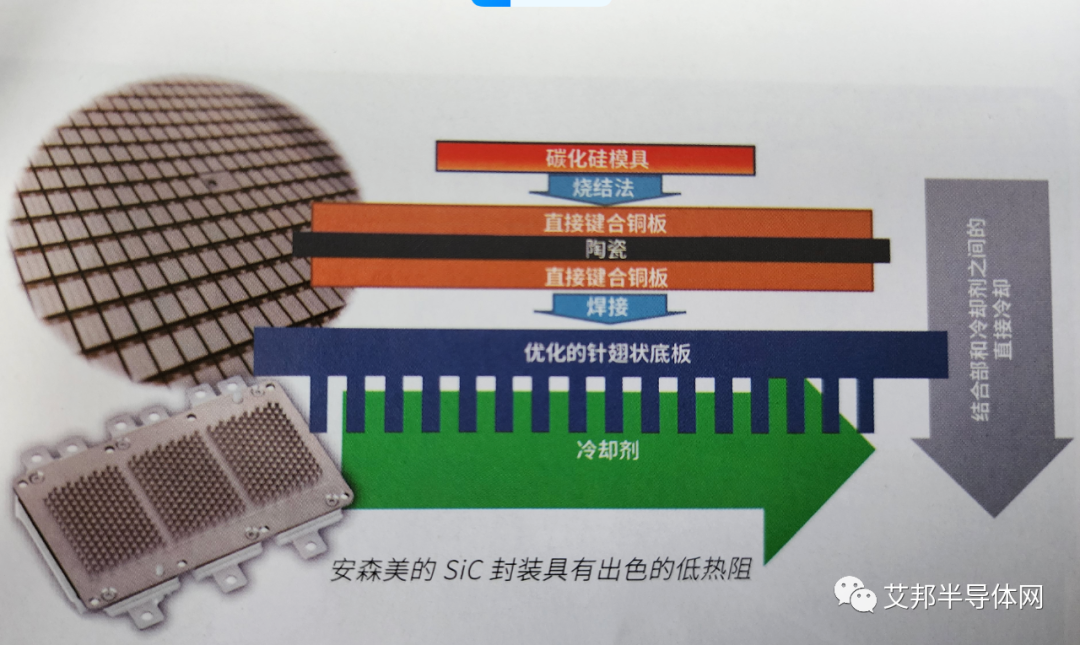

更優背面散熱:更優散熱流道設計,結合低熱阻封裝方案,提升器件出流能力

框架封裝--耐受更高溫度,更高功率密度,更小模塊體積,更低電感設計

轉模封裝--適用高結溫應用 (SiC芯片),高良率,低成本,滿足客戶定制化應用場景 (單管、半橋),調研發現,目前30千瓦以下的功率模塊封裝主要使用碳化硅器件,180千瓦以下主要采用標準框架式灌封封裝技術,而180千瓦以上逐漸開始采用塑封工藝技術。

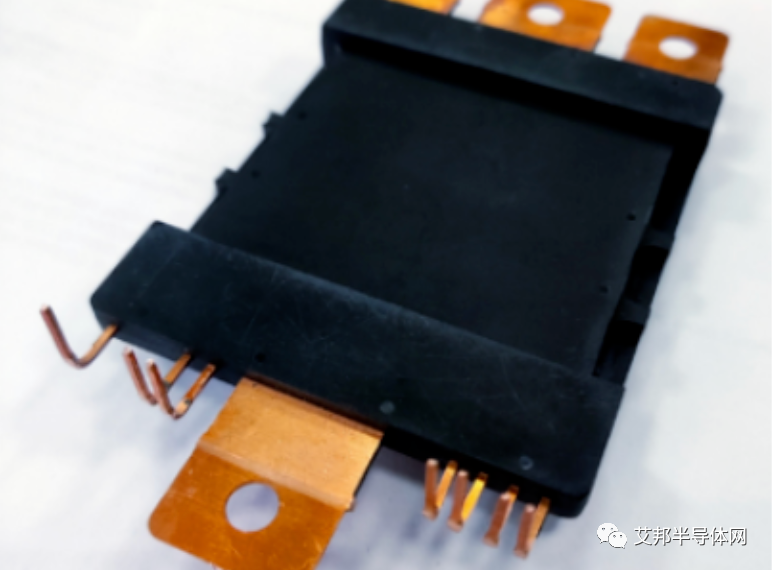

框架灌封式碳化硅功率模塊

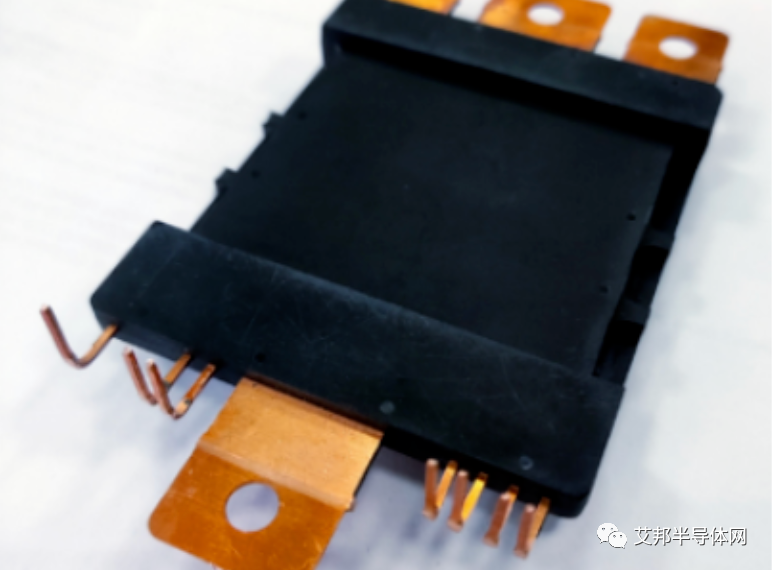

塑封2in1功率模塊A樣件,紅旗

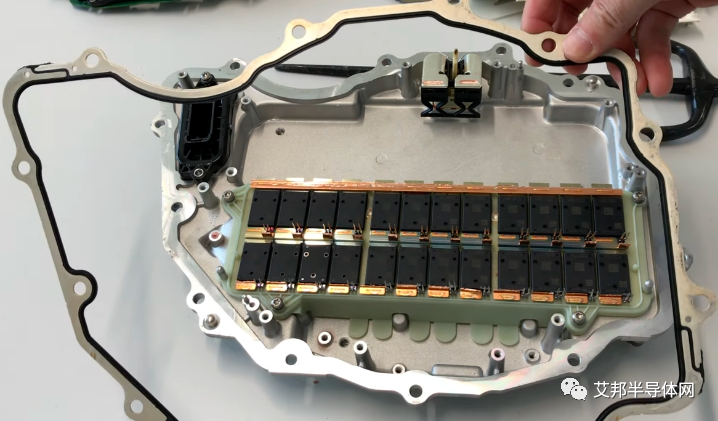

Tesla Model 3功率模塊

資料來源:http://www.hs-mmcs.com/contents/8/427.html

3.碳化硅模塊的生產工藝流程

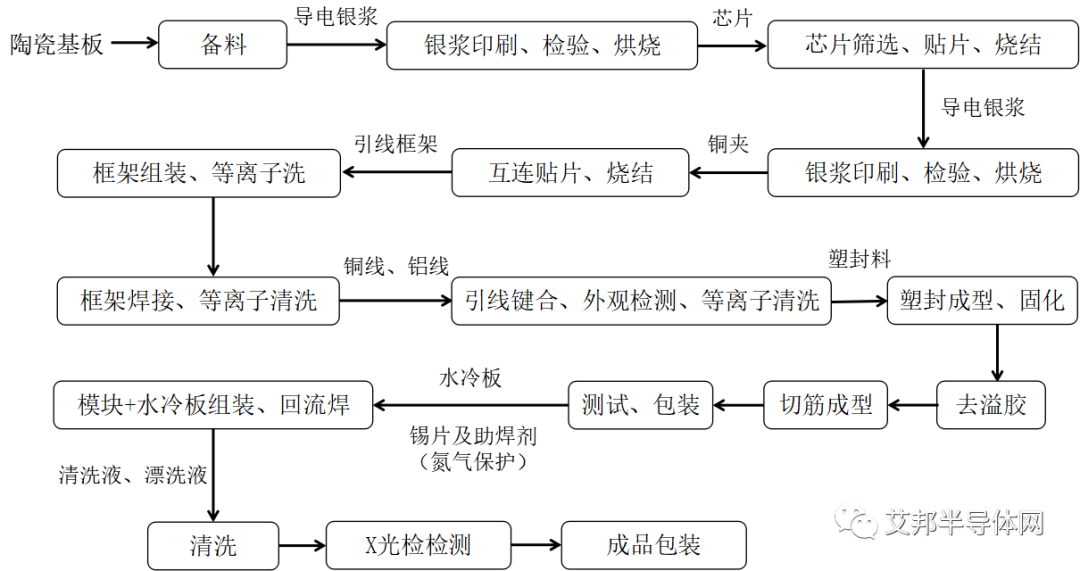

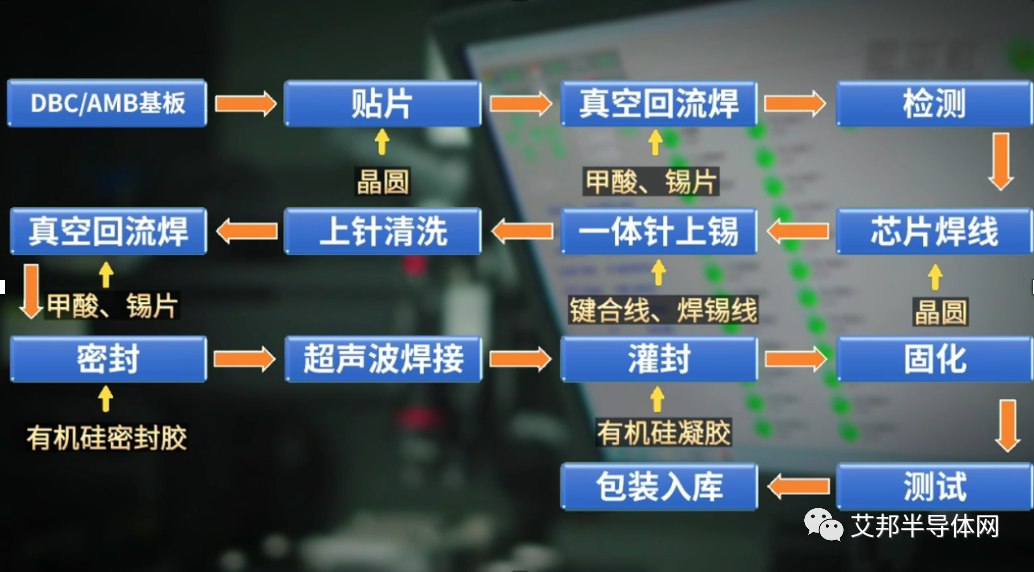

碳化硅功率模塊的生產工藝流程主要包括陶瓷基板排片、銀漿印刷、芯片貼片、銀燒結、真空回流焊、引線框架組裝焊接、引線鍵合、等離子清洗、塑封、X光檢測、測試包裝等環節。

碳化硅半橋模塊的生產工藝流程圖

資料參考:蘇州斯科半導體環評報告

4.碳化硅模塊與IGBT封裝區別

在 IGBT 時代,封裝技術基本可以用“焊接”和“邦定”加以概括。

首先,功率芯片的表面金屬化多為鋁質(Al)或鋁摻雜硅(AlSi);

焊接的材料多為“錫銀銅”(SnAgCu,SAC 焊料),工藝多為各類釬焊(Brazing);

邦定,功率引線多用粗壯鋁線或銅帶(或編織銅網)等 ;

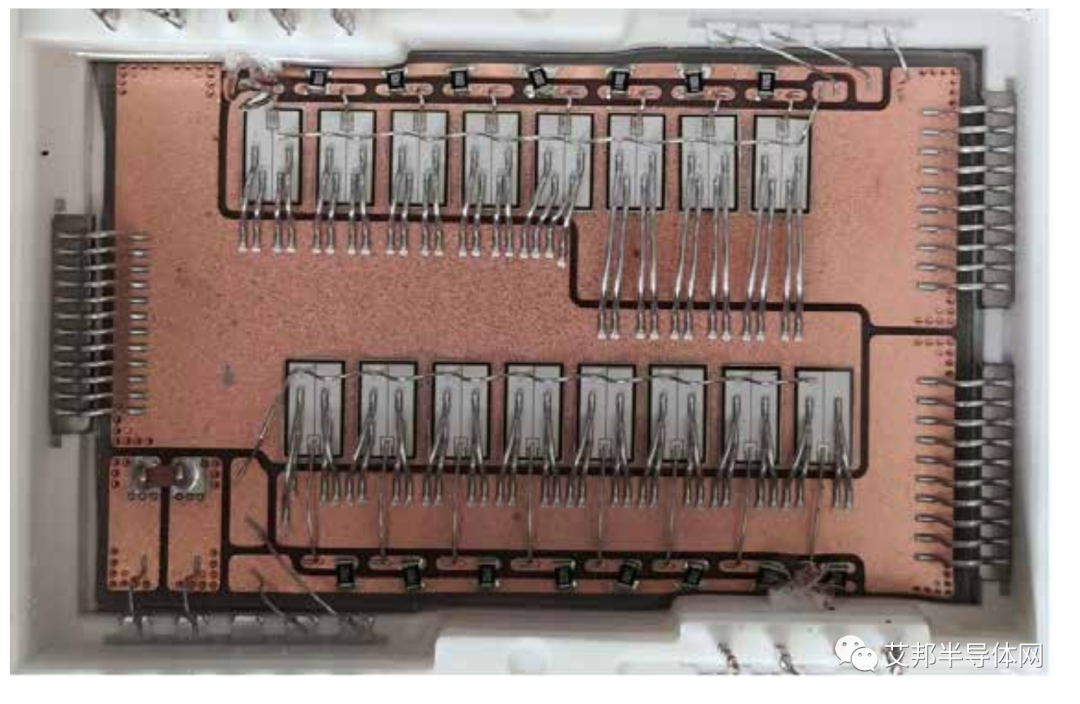

上圖顯示了一個沿用傳統的 IGBT 封裝工藝的 SiC 模塊(單相)。該封裝工藝的 die Attach 及 DCB Attach,使用了釬焊技術,熔點僅為 220°C 上下。SiC 芯片使用鋁質表面金屬化,因而鋁基同質邦定(Al-Al)的壽命尚可,但 die Attach 和芯片頂部到 DCB 的邦定是銅鋁結合(Cu-Al),剪切力在 20~30MPa左右,其寬幅度熱沖擊(TST)和熱電聯合功率循環(Power Cycling)的周次能力不足,因而在碳化硅的高耐受結溫應用的情況下,壽命不足。

參考資料來源:https://data.angel.digital/pdf/cs_china_2022_feb_march.pdf

在發展的早期階段,碳化硅功率模塊自然而然地繼承和沿用了 IGBT 的封裝技術,但由于碳化硅器件的不同特性,且隨著應用需求的相應提升,舊有的封裝技術越來越難以滿足要求,主要表現在 :

1)更高熔點 :過去各類焊接的熔點大約都在 220°C 左右 ;現在碳化硅器件的最高耐受結溫普遍都在 175°C,不久將會普及到 200°C,因而,要求各類連接的熔點必需超過 300°C,最好達到400°C 以上 ;

2)更佳熱導 :雖然碳化硅芯片內阻和開關損耗都顯著的降低了,耐受結溫也高于 IGBT,但是開關頻率的提高和芯片面積的減小,還是導致發熱密度急劇增加。這樣,在同等功率條件下,要求單位面積的導熱能力提高 3~7 倍 ;因而,碳化硅模塊需要更佳的導熱結構設計并采用先進的材料,使得模塊總體熱阻最小,熱導率最大 ;

3)連接更堅固 :碳化硅功率模塊需在更大溫度范圍內工作,因而需要把各個連接的剪切力提高到 60MPa 或以上 ;具體實現,同樣涉及到新型材料和工藝過程設計和實施 ;

4)降低連接電阻 :連接的電阻要降低,以便在有限的面積(IGBT 的 1/5)上承載相當的電流,降低耗散 ;

IGBT常見封裝工藝流程

現 SiC 封裝技術大多沿用硅基器件封裝方式,基于傳統封裝結構,碳化硅模塊 封裝主要會帶來以下兩方面問題:

1)引線鍵合,復雜內部互聯結構會產生較大的寄生電容/電感。SiC 器件由于具有高頻特性、柵極電荷低、開關速度塊等因素,在開關過程中電壓/電流隨時間的變化率會變得很大(dv/dt;di/dt)。因此極易產生電壓過沖和振蕩現象,造成器件電壓應力以及電磁干擾問題。

2)高工作電壓以及電流下的器件散熱問題。SiC 器件可以在更高的溫度下工作,但在相同功率等級下,SiC 功率模塊較 Si 在體積上大幅降低,因此 SiC 器件對散熱的要求更高。如果工作溫度過高會引起器件性能下降,不同封裝材料熱膨脹系數失配,進而出現可靠性問題。這意味功率模塊需要更多地依賴封裝工藝和散熱材料來進行散熱。

SIC芯片封裝技術重要發展方向有幾個點,包括改善產品的功率循環能力,提高壽命;降低模塊雜散參數,優化產品電氣特性;改善散熱性能,提高工作結溫,增加功率密度。

5.碳化硅模塊的封裝設計方向

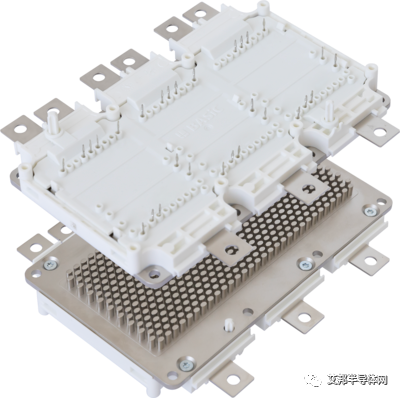

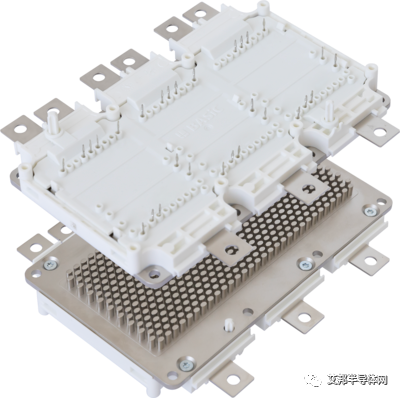

目前新的設計SiC模塊的設計方向是結構緊湊更緊湊,通過采用雙面銀燒結和銅線鍵合技術,以及氮化硅高性能AMB陶瓷板、用于液冷型銅基PinFin板、多信號監控的感應端子(焊接、壓接兼容)設計,努力往低損耗、高阻斷電壓、低導通電阻、高電流密度、高可靠性等方向努力。通過好的設計和先進的工藝技術確保碳化硅MOSFET性能優勢在設備中得到最大程度發揮。

1)雙面散熱技術

雙面散熱的功率模塊封裝結構可以通過取消金屬鍵合線,增加緩沖層并對緩沖層的形狀、材料、尺寸的優化,可減小雜散電感,增加散熱途徑,降低功率模塊中芯片所承受的長時間高溫危害,提高模塊的使用壽命。

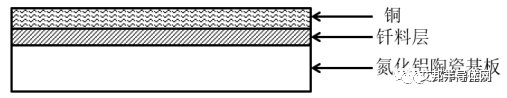

2) AMB基板

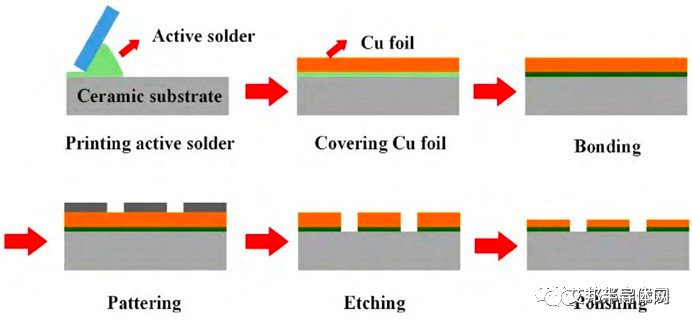

基板主要趨勢是使用高性能材料,減少層數和界面的數量,同時保持電、熱和機械特性。絕緣金屬基板(IMS)和 IMB 基板僅用于中低功率模塊,如 EV/HEV 等。主流材料正逐漸從直接覆銅(DBC)轉向活性金屬釬焊(AMB)活性焊銅工藝,AMB是DBC工藝技術的進一步發展,工作原理為:在釬焊電子漿料中加入少量的活性元素(Ti,Zr,V,Cr等),采用絲印技術印刷到陶瓷基板上,其上覆蓋無氧銅后放到真空釬焊爐內進行燒結,然后刻蝕出圖形制作電路,最后再對表面圖形進行化學鍍。

功率模塊中主要使用3種陶瓷覆銅板:AL2O3-DBC熱阻最高,但是制造成本最低;AlN-DBC熱阻最低,但韌性不好;Si3N4-AMB陶瓷材料熱阻居中,韌性極好,熱容參數也更出色,可靠性遠超AlN和AI2O3,使得模塊散熱能力、電流能力、功率密度均能大幅提升,其與第三代半導體襯底SiC晶體材料的熱膨脹系數更為接近,匹配更穩定非常適合汽車級的碳化硅模塊應用。AMB陶瓷基板有望成為IGBT和SiC器件領域新趨勢。

采用氮化硅AMB絕緣基板的模塊(來源:基本半導體)

圖片來源:https://www.basicsemi.com/h-pd-26.html

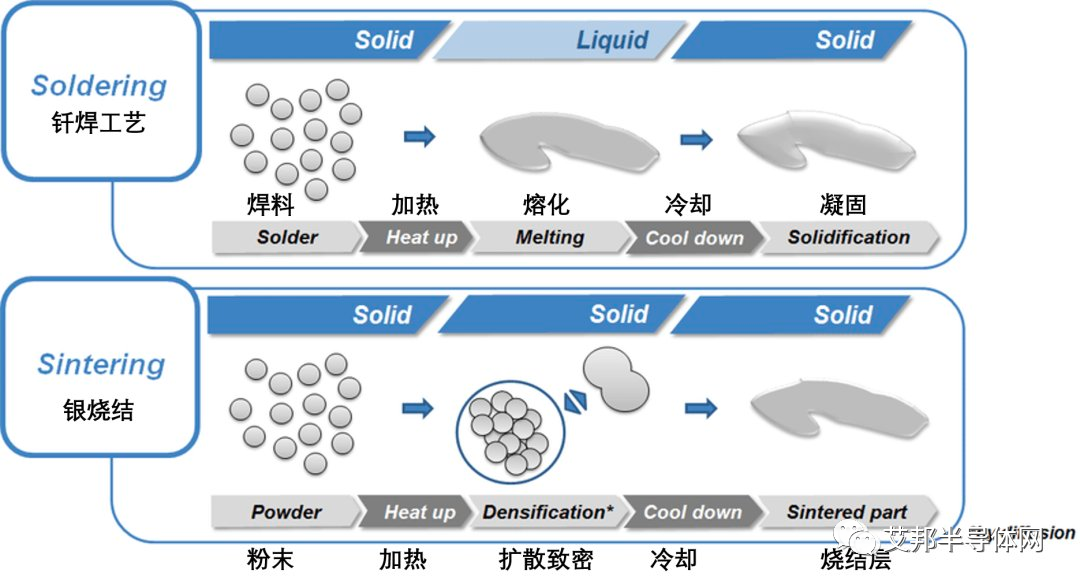

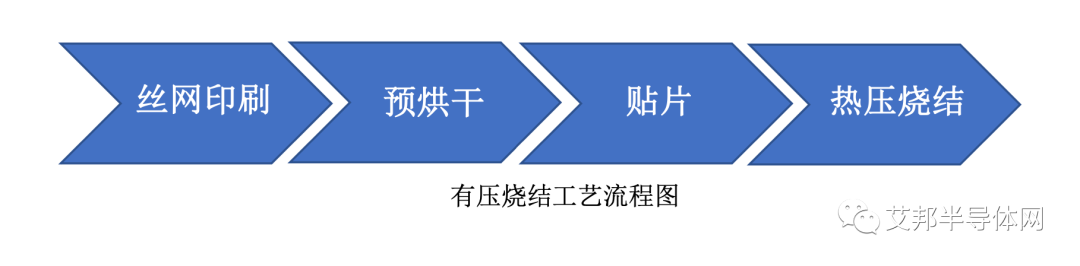

3) 銀燒結

銀燒結封裝技術會是功率模塊互連的主流技術。由于銀離子遷移對互聯結構有負面影響,加之成本和熱應力適配需求,與銀燒結技術類似的瞬時液相燒結(TLPS)銀銅燒結銅燒結技術和相應的焊漿材料也在快速發展,部分技術瓶頸有望在近幾年突破。

銀燒結或銅燒結熔點高,界面連接強度高,導電導熱好,保證在“熱-機械”循環應力下的高可靠性

銀燒結是目前碳化硅模塊領域最先進的焊接技術,可充分滿足汽車級功率模塊對高、低溫使用場景的嚴苛要求。

傳統引線鍵合及焊料問題

- 引線纏繞

- 循環易疲勞,可靠性低

- 熔點<300℃,不適合高溫器件互連

- 金錫材料高溫脆性產物,降低可靠性

銀,銅燒結技術優勢

- 低溫燒結(<300 ℃高溫服役)

- 厚度較傳統焊接層厚度薄6 0%~7 0%,適合高溫器件互連電性能(4.1X107 S/m、熱性能(240 W/mK)均優于無鉛焊料.電導率提高了 5~6倍,熱導率提高了3~4 倍

- 模塊可靠性表現更好,壽命更長

很多企業已經嘗試將功率模塊內部中的所有傳統焊料升級迭代為銀燒結工藝,包括芯片,電阻,傳感器等。

DTS (Die Top System) 技術原理

為進一步提升模塊電性能及可靠性,嘗試的方向是采用DTS+TCB(Die Top System + Thick Cu Bonding)技術,在常溫條件下通過超聲焊接將粗銅線與AMB基板、及芯片表面的覆銅片進行鍵合連接,實現彼此間的電氣互聯。相較鋁線鍵合,模塊壽命可提升3倍以上,且電流和導熱能力可大幅提升。

https://www.heraeus.com/en/het/products_and_solutions_het/material_systems/die_top_system/dts_page.html

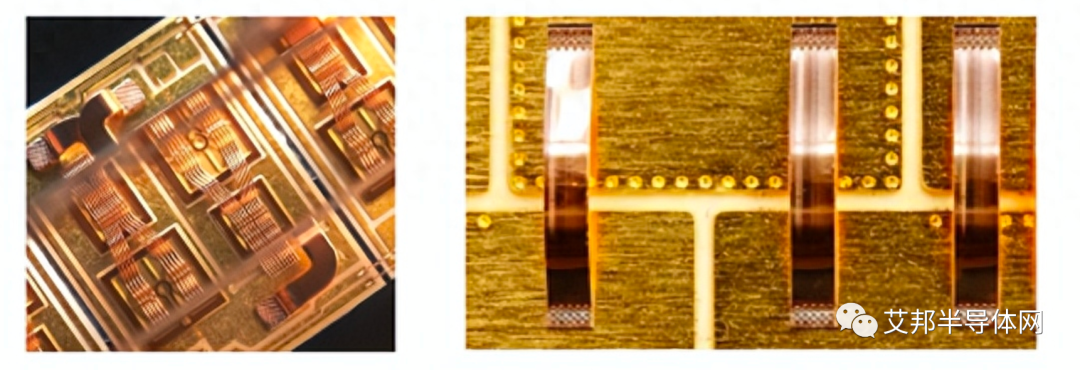

4)?Cu Clip

在進行芯片正面連接時可用銅線替代鋁線,消除了鍵合線與 DBC 銅層之間的熱膨脹系數差異,極大地提高模塊工作的可靠性。鋁帶、銅帶連接工藝因其更大的截流能力、更好的功率循環以及散熱能力,也有望為碳化硅提供更佳的解決方案。

Cu Clip即銅條帶,銅片。

Clip Bond即條帶鍵合,是采用一個焊接到焊料的固體銅橋實現芯片和引腳連接的封裝工藝。

銅鍵合線(左)、銅帶連接(右)

資料來源:http://www.hymexa.com/html/fzjsys/19.html

與傳統的鍵合封裝方式相比,Cu Clip技術優點:

1、芯片與管腳的連接采用銅片,一定程度上取代芯片和引腳間的標準引線鍵合方式,因而可以獲得獨特的封裝電阻值、更高的電流量、更好的導熱性能。

2、引線腳焊接處無需鍍銀,可以充分節省鍍銀及鍍銀不良產生的成本費用。

3、產品外形與正常產品完全保持一致。

5)?熱管理

更集成的封裝結構設計以及電路拓撲,以進行更好的系統熱管理

為使模塊產品熱路徑設計更緊湊,促使逆變器系統集成設計更緊湊高效,進一步降低整體系統逆變器成本,通過封裝形式的改變,改善散熱性以及通流能力。

采用多芯片并聯的內部結構,各并聯主回路和驅動回路參數基本一致,最大程度保證并聯芯片的均流性。

模塊內部封裝有溫度傳感器(PTC),且PTC安裝在靠近芯片的模塊中心位置,得到了一個緊密的熱耦合,可方便精確地對模塊溫度進行測量。

6) 外殼材質

IGBT模塊的塑封材料基本上采用PBT或PPS,但也有采用PPA、PA、LCP等材料的情況。在耐溫要求不高的情況下,PBT仍然是被廣泛采用的材料。然而,對于高耐溫要求的器件,例如SiC運行功率較高的情況下,通常需要采用高溫材料PPS或9T。

原文始發于微信公眾號(艾邦半導體網):碳化硅模塊封裝技術概述