你是否能想到

伴隨可持續發展意識深入人心

全世界光伏發電綜合利用經營規模快速擴大

在“碳達峰碳中和”愿景目標的引領下

光伏發電作為新能源產業中的佼佼者

在國內具有良好的發展前景

“十四五”期間

中國石化規劃建設7000座分布式光伏發電站點

推進綠色發展

EVA光伏料

作為光伏電池組件不可或缺的關鍵材料

越來越受到市場的追捧

EVA光伏料究竟是什么?

到底在光伏發電中起著怎樣的作用?

它又是如何從一滴原油演變來的?

光伏膠膜為何青睞EVA?

由于單體太陽能電池不能直接做電源使用,必須將單體太陽能電池串、并聯連接,并進行嚴密封裝,形成“光伏組件”,才能實現太陽能向電能的轉化。

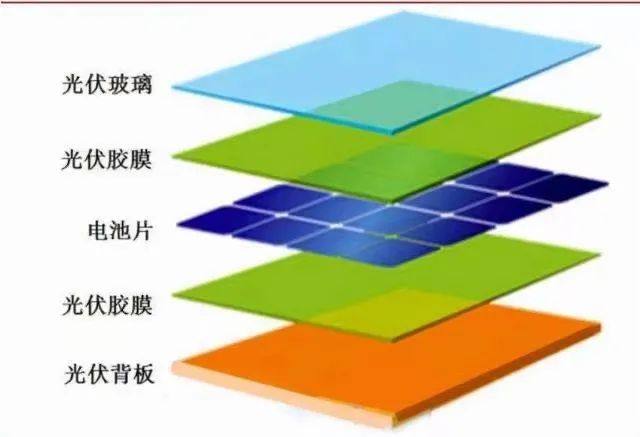

形象地說,“光伏組件”就像是一塊“3+2”餅干。太陽能電池片是核心,上有鋼化玻璃層作保護,下有光伏背板層作支撐。而電池片與玻璃層之間、電池片與背板層之間,則為光伏膠膜。▲

光伏膠膜,作為太陽能電池片的封裝材料,在中間主要起到對電池片的保護作用。直接決定了光伏組件的質量及壽命。

當前,光伏膠膜的封裝材料種類包括乙烯—醋酸乙烯酯共聚物(EVA)、共聚烯烴彈性體(POE)等。其中,EVA樹脂因性能優良、價格便宜,成為最主要的膠膜材料。

EVA光伏料的性狀?

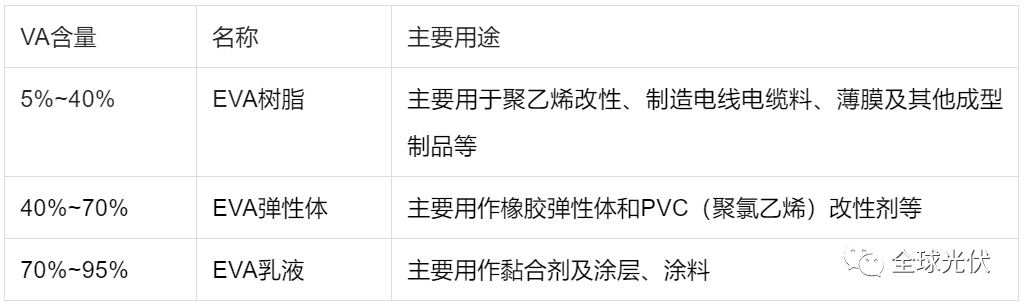

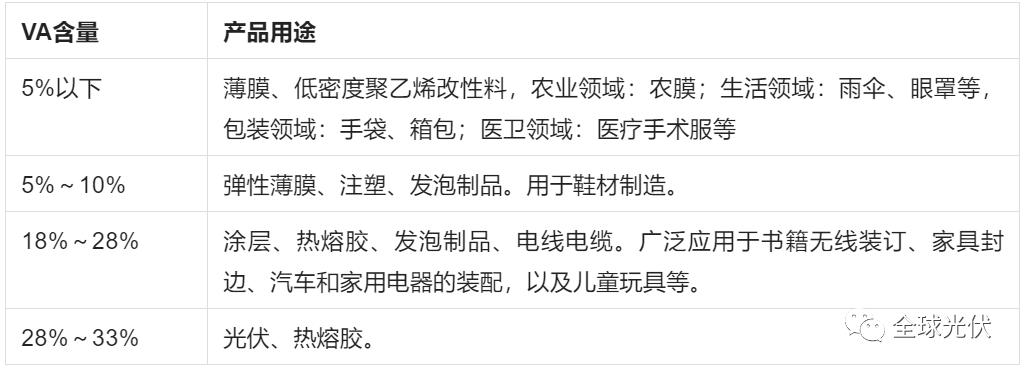

EVA是乙烯和醋酸乙烯(VA)的共聚物。

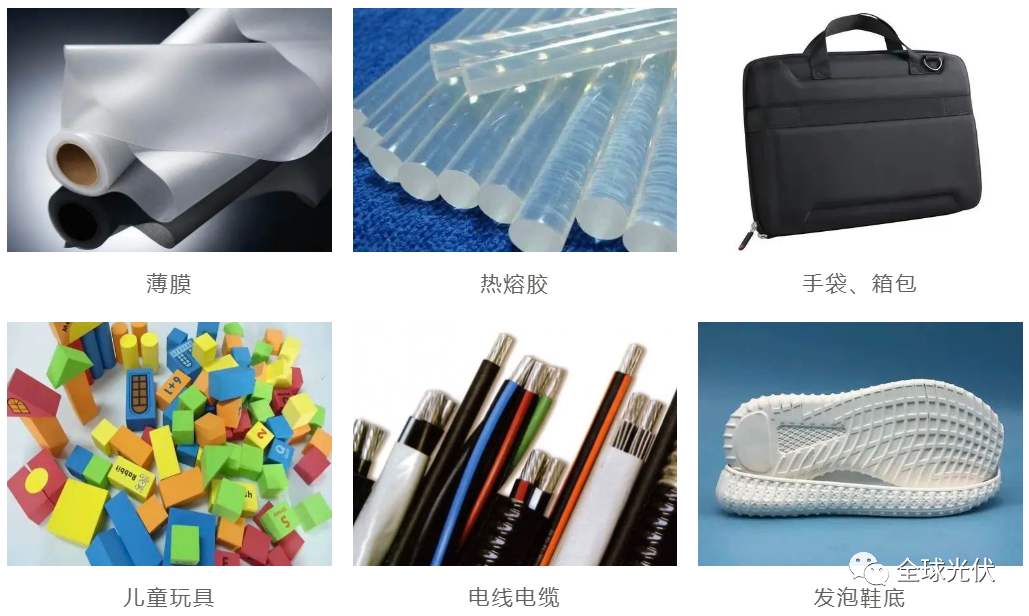

其在生產過程中可通過調節VA含量和熔融指數使自身在較寬的溫度范圍內具有良好的柔軟性、耐沖擊性、耐環境應力開裂性和良好的光學性能、耐低溫及無毒特性。

高黏著力

強耐久性

高透光率

高熔指、易流動

存儲便捷

EVA光伏料的市場需求情況?

受專利技術所限

目前國產EVA以中低端料為主

EVA光伏料70%左右依賴進口

專業化合成樹脂實驗基地

2020年

我國EVA樹脂的表觀消費量為186.4萬噸

光伏料消費量約為63萬噸

比上年增長10%

占比總消費量的比例達到33%

已超越發泡料成為第一大消費需求

在碳中和的大背景下

全球光伏行業將邁入高速增長期

預計到2025年中國EVA光伏料需求占比將提升至83%

一滴油的EVA之旅

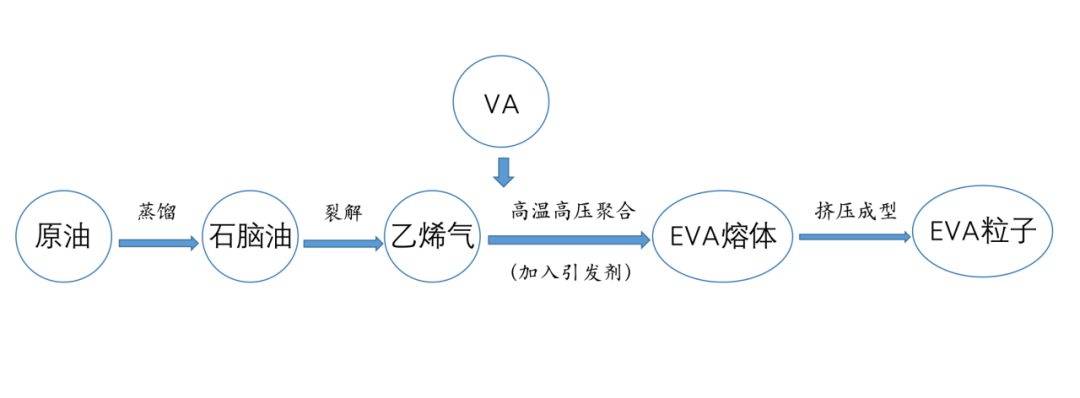

黑黑的石油經長距離運輸至煉油廠后,首先接受的便是蒸餾處理。經過溫度的錘煉,石油中的石腦油組分,則被輸送到乙烯裝置。在溫度高達700~900攝氏度的乙烯裂解爐中,石腦油經裂解產生乙烯(氣態)。

隨后,便是金風玉露一相逢,乙烯和醋酸乙烯(VA)在一定壓力下,通過添加引發劑,發生聚合反應形成EVA。其中醋酸乙烯,作為工業有機原料之一,常溫常壓下是一種無色透明液體,同樣由石油經物理、化學反應制得。

目前,國內外EVA產品的生產工藝主要有4種

高壓法連續本體聚合

中壓懸浮聚合

溶液聚合和乳液聚合

市場上的EVA樹脂大多采用高壓法連續本體聚合工藝生產

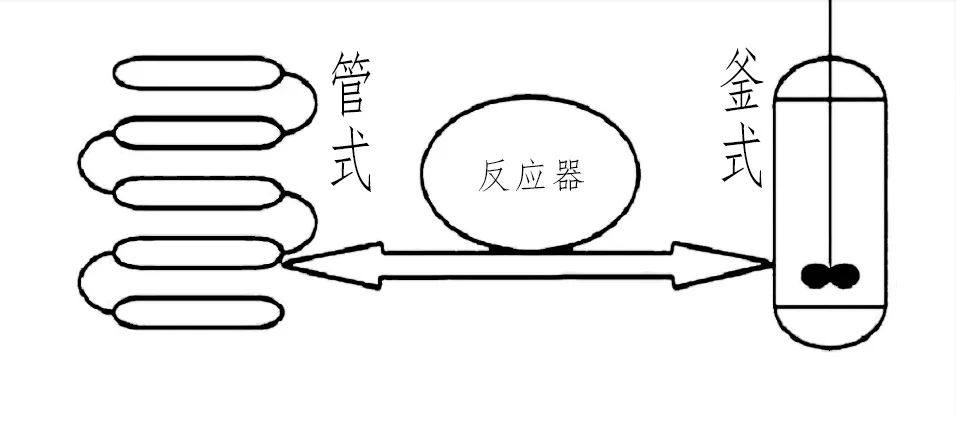

高壓法連續本體聚合工藝通常可分為

管式法工藝和釜式法工藝兩種

EVA半個世紀的發展歷程

EVA源起于20世紀30年代 興起于20世紀60年代 國內則于20世紀70年代涉足該領域 經歷半個世紀的發展。?

興起 20世紀30年代 EVA由英國帝國化學工業有限公司發明聚乙烯的同一個實驗室合成,于1938年發表了EVA共聚物的高壓自由基聚合專利。最初共聚物的化學結構,僅僅使用低含量的醋酸乙烯共聚用單體,來制造“改性聚乙烯” 1956年 美國杜邦公司以ElVax的商品名稱推出市場。 1960年 采用高壓法連續本體聚合工藝,首先實現了低VA含量的EVA工業化生產。隨后,美國UCC、德國拜耳、埃克森美孚公司、日本三井等30多家公司相繼投產,EVA作為塑料新品種得到迅速發展。 探索 20世紀70年代初 我國開始進行EVA中壓法和高壓法聚合工藝的研究。1976年,北京有機化工廠建成20噸/年中試裝置,用溶液法工藝生產EVA乳液。 20世紀80年代 大慶石化引進德國伊姆豪森管式法LDPE裝置,可兼產EVA樹脂。1982年,上海化工研究院建成50噸/年中試裝置,采用高壓法技術生產VA含量為10%以上的EVA樹脂。1986年,上海石化聚乙烯裝置進行了小規模EVA樹脂的生產,并于1994年完成了EVA系統改造。 發展 1995年 北京東方石油化工有限公司有機化工廠(原北京有機化工廠,今隸屬中國石化燕山石化)從意大利埃尼化學公司引進技術的EVA樹脂生產裝置建成投產,填補了我國無EVA樹脂工業化生產裝置的空白。該裝置的設計生產能力為4萬噸/年。 2001年 燕山石化建設的20萬噸/年高壓管式法聚乙烯裝置,可兼產EVA樹脂。該裝置引進埃克森美孚的專利技術,采用高壓管式法生產,具有生產壓力高、長支鏈少、產品均勻性好等特點。 2005年 揚子石化-巴斯夫有限責任公司建成投產兩條LDPE生產線,每條設計能力均為20萬噸/年,有一條生產線專用于生產EVA樹脂。 2006年 大慶石化建設的20萬噸/年LDPE裝置,可兼產EVA樹脂產品。 2010年 由中國石化和杜邦(中國)公司合資組成的北京華美聚合物有限公司EVA樹脂生產裝置,在燕山石化建成投產。該裝置利用杜邦的釜式法生產技術,裝置生產能力為6萬噸/年。 現狀 截至2020年底 國內EVA總產能達到97.2萬噸/年。2020年,相繼投入預涂覆和光伏等新興領域的開發。

目前中國石化僅燕山石化和揚子石化 兩家單位生產EVA光伏膜料 燕山石化是國內EVA的發源地 以管式法工藝與釜式法工藝生產EVA 燕山石化二高壓裝置 燕山石化裝置人員正在研討工藝操作優化

揚子石化以釜式法工藝生產EVA 是集團公司首個生產光伏膜料的單位 填補了中國石化在EVA光伏膜料領域的空白 揚子石化EVA裝置員工正在現場操作

在碳中和大背景下,EVA的未來將是光伏材料 2020年,中國政府提出了碳達峰碳中和的目標,2021年國務院政府工作報告中制定了碳達峰行動方案,太陽能、氫能、風能等新能源轉變必將是未來能源的發展方向。 太陽能的利用就是我們所說的光伏產業,目前已在蓬勃發展中,EVA作為光伏組件不可或缺的一部分,在2021年需求量就已達到近70萬噸,隨著光伏應用市場快速增長的勢頭,預計2022年光伏EVA需求量能達到100萬噸以上。所以說在碳中和大背景下,EVA行業的未來,將會是EVA光伏材料。 ——燕山石化EVA研發團隊負責人?張清怡

來源:周油列國工作室

END

原文始發于微信公眾號(光伏產業通):光伏電池不可或缺的關鍵材料-EVA的國產化情況