做碳纖維的人都在關注的微信公眾號——艾邦高分子,戳藍色字體關注吧!

艾邦高分子開通評論功能啦!對文章有疑問或建議都可以在頁面底部發表您的意見哦,快來參與評論吧,建議被采納將會有精美禮品相送哦O(∩_∩)O

作者介紹:潘鼎,東華大學材料學學科研究員、博士生導師。現任中國復合材料學會增強體專業委員會主任委員。主要研究成果有“硝酸一步法聚丙烯腈原絲”獲國防科委科技成果二等獎 、“化學纖維成型理論和結構性質的研究”獲國家教委二等獎等。

摘要:近年來,車用碳纖維復合材料(CFRP)的開發是汽車輕量化的一個主流趨勢。在國外,MAG低軌式自動鋪帶機的應用可以優化結構集成度、降低35%的材料及70%人工時間的浪費;44分鐘打印一臺車則將碳纖維技術和3D技術結合在了一起,豐富了設計師的可操控自由度!

在國內,韓氏三維織物和韓氏三維復合材料世界上首次將纖維粘帶技術與復合材料相結合,高效低成本制成了三維骨架材料和三維復合材料,并成功地實現了增強纖維在復合材料基體中的二維鋪設向三維鋪設轉變,各項力學性能提升顯著!

圖1:沃爾沃“車身儲電”技術

沃爾沃基于S80打造出采用新蓄電材料的原型車。用CFRP超級電容器板替代發動機蓋和扭力桿的組合取代傳統車輛的金屬。

應用車體車門、車頂材質能夠靠剎車動能回收系統以及傳統的插電方式來充電,從而減輕了蓄電池的重量,整體重量降低15% 。

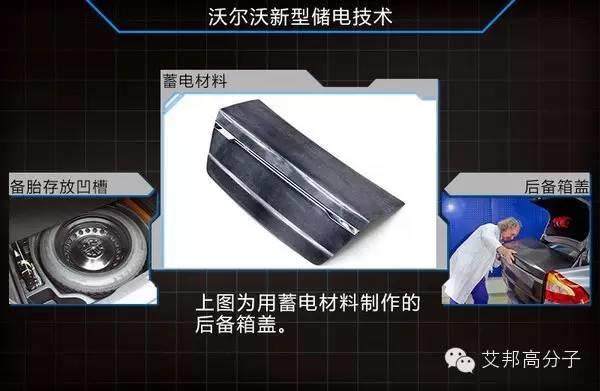

圖2:沃爾沃新型儲電技術

1)Entec公司

美國卓爾泰克公司所屬的Entec公司對現有纏繞機展紗浸潤過程進行了系統的研究,用最低成本解決方案使現有纏繞機能夠很好的使用低成本大絲束碳纖維。回復“碳纖維”,查看更多

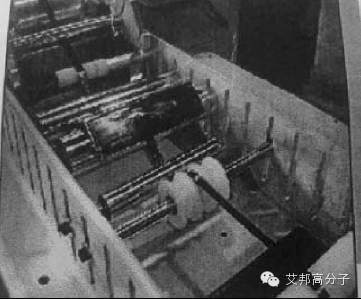

圖3:靜態角輥展紗

圖4:靜態同心“D”型環組合

圖5:弧形輥和導絲輥組合

2) MAG低軌式自動鋪帶機

此機床可實現32條碳纖維高精度(±1.27mm)獨立的被分配、壓實、裝夾、切割、再成型,形成無褶皺的曲線、曲面或混合曲平面。可以優化結構集成度、降低35%的材料及70%人工時間的浪費。

圖6:自動鋪帶機

3)大絲束碳纖維薄層化技術

用自制大絲束碳纖維薄層化裝置展紗異形輥,使SIGRAFIL C30 T050 EPY (50 K)寬度從從6 mm分散到了28 mm,厚度從0.4 mm薄層化至0.085 mm;滲透率降低為原來的0.47倍,滲透均勻性有明顯提高,CFRP內部缺陷大大減少。

圖7:大絲束碳纖維薄層化裝置展紗異形輥

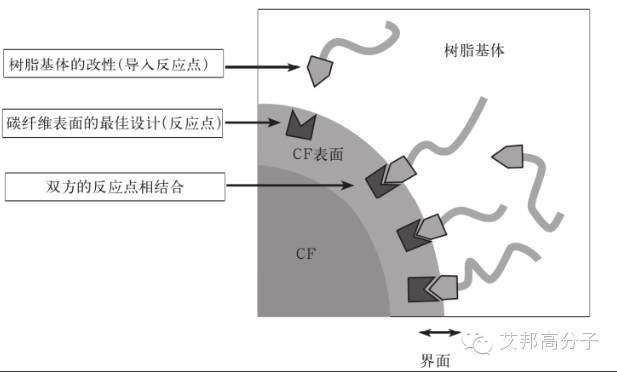

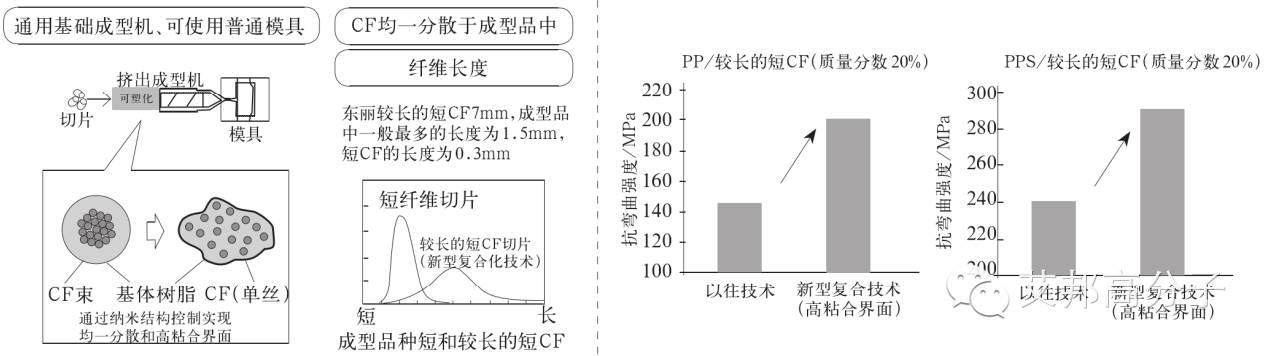

東麗公司在碳纖維表面設置了納米型結構的反應點,并在樹脂基體的頂端設置了納米型結構的導入反應點,使得不同長度的CF均可實現均一分散,并通過高粘合界面,提高了CFRP的力學性能。

推薦閱讀:我國碳纖維生產落后美日30年

圖8:東麗實現較長的短CF在樹脂中的均勻分散技術

圖9:(a)較長的短CF在樹脂的均勻分散技術 (b)通過高粘合界面提高強度

PolimotorResearch Inc.復合材料鑄造有限責任公司開發了一種新的、輕巧、碳纖維復合材料四缸發動機缸體,專有的成型工藝使用低成本的加工材料、快速成型工藝。

圖10:碳纖維復合材料四缸發動機缸體

被澆注的復合材料缸體是凈形狀,消除了二次加工的麻煩,振動噪聲顯著減少,耐腐蝕, 意味著碳排放量大量減少碳。此外,和壓鑄工藝相比,模具工具成本減少50%。碳纖維復合材料缸體比合金的重量輕20磅。這種四缸和八缸發動機缸體即將應用于賽車、OEM汽車、卡車。

美國復合材料生產商RTP成功推出一款新型碳纖維復合熱塑性工程塑料。采用世界頂尖級合成工藝生產而成。由于在增強材料性能的同時保留了纖維的完整性。該產品被取名為“徹底高性能復合材料”。

圖11:RTP Compounds 2285 LF PEEK

此款新型工程塑料由PEEK(聚醚醚酮)、高性能PPA, PPS(聚苯硫醚)以及PEI(聚醚酰亞胺)多種樹脂復合而成。

該新型復合塑料不但具備工程塑料所需的高抗沖擊性的機械性能,還繼承了碳纖維低密度、耐腐蝕、易成型的優點。在組成成分中,碳纖維的含量為20~40%。這一復合材料能夠經受高溫、高壓等極地環境的考驗。

辛辛那提公司負責提供制造Strati使用的大幅面增材制造3D打印機,能夠打印3英尺×5英尺×10英尺(約合90厘米×152厘米×305厘米)的零部件。車身一體成型,由3D打印機打印,共有212層碳纖維增強熱塑性塑料。回復“3D打印”,查看更多

辛辛那提公司提供的大幅面增材制造3D打印機,碳纖維增強ABS塑料的熔融沉積速度可達到每小時40磅,能夠打印3英尺×5英尺×10英尺的零部件。Strati只有40個零部件。除了動力傳動系統、懸架、電池、輪胎、車輪、線路、電動馬達和擋風玻璃外(大部分來自一輛雷諾Twizy或者采用傳統制造技術制造),包括底盤、儀表板、座椅和車身在內的余下部件均由3D打印機打印,所用材料為碳纖維增強熱塑性塑料。

圖12:雷諾Twizy

利用高能高聚集度的電子束固化樹脂基復合材料,不需壓罐室溫固化節省能耗,時間及模具費用降低成本能夠成形大型整體部件減少部件翹曲和變形,更好的控制外形。

圖13:電子束固化技術

美國海歸博士韓楠林團隊韓氏三維織物(Han -3 D -Fabrics)和韓氏三維復合材料(Han 3 D-Com-posites)世界上首次將纖維粘帶技術與復合材料相結合,高效低成本制成了三維骨架材料和三維復合材料,并成功地實現了增強纖維在復合材料基體中的二維鋪設向三維鋪設轉變。

抗撕裂強度提高50%~100%,抗沖擊強度提高50%~100%,界面剪切強度提高15%。同時取代人工疊層,實現纖維疊層自動化,提高復合材料生產效率70%~90%,降低生產成本50%以上。

圖14:韓楠林博士因此榮膺“JEC巴黎創新獎”,右邊是師昌緒老先生

中國第一個CFRP量產型電動汽車8萬輛/年,奧新鹿曦e25緊湊型A級車及奧新鶴影e45高端公務車,國內首次在量產汽車上使用的全碳纖維材質乘客艙設計,采用HP-RTM和LFT-D復合材料成型工藝。

圖15:奧新鶴影e45高端公務車

碳纖維整體非承載式車身取消了前處理和中涂等傳統涂裝工藝。通過覆蓋件與內板件粘合形成結構強度功能、優化集成零件模塊,整車零部件數量減少至傳統汽車零部件40%。更加節能和環保。實現了整車制造工藝的顛覆性突破。回復“碳纖維”,查看更多

康得投資集團有限公司董事長鐘玉先生應邀參加李克強總理率領的中國代表團,出席了以“創新驅動發展”為主題的第七屆中德經濟技術合作論壇;與德國高盛集團就“新能源電動汽車碳纖維車體及部件的產業化項目”簽署了總額為4億歐元的投資合作協議。默克爾總理和李克強總理親切接見了鐘玉先生。

圖16:默克爾總理和李克強總理親切接見了鐘玉先生

公司與德國國家級碳纖維復合材料研究中心德國慕尼黑工業大學碳纖維復合材料研究中心簽訂協議。該中心具有世界領先研究水平,對寶馬、奧迪、SGL等公司長期提供技術支持。同時還決定設立康得新-雷丁汽車設計中心。建立具有國際領先水平的汽車輕量化解決方案設計中心。

雷丁汽車是一家專精汽車及汽車輕量化結構設計與開發的領先技術公司,擁有專業的研發團隊,開發設計了全碳纖維復合材料結構的跑車Roding Roadster等多款產品,其在德國雷丁市及慕尼黑設有研發基地及工程設計中心。自建立始,雷丁便專注于碳纖維復合材料在汽車輕量化領域的設計、開發與應用工作,同寶馬、保時捷、西門子及SGL集團等在汽車設計及輕量化應用領域開展廣泛合作,為上述公司的產品輕量化提供了一流解決方案。

1)浸漬樹脂體系研究

用粘性適中,流動性可控;高溫固化樹脂體系熱熔法工藝浸漬48 KCF,聚芳醚酮改性環氧樹脂體系、熱熔法制作的改性環氧樹脂體系。

解決了樹脂與大絲束碳纖維間的相容性問題,大絲束CF的厚度與小絲束相同,CFRP 橫向拉伸強度得到了較大的提升。

圖17:通過過調整膠槽外的超聲波的強度和作用時間使大絲束碳纖維物理開纖,達到理想的浸潤效果

2)大絲束碳纖維薄層化裝置展紗異形輥

用自制大絲束碳纖維薄層化裝置展紗異形輥,使SIGRAFIL C30 T050 EPY (50 K)寬度從從6 mm分散到了28 mm,厚度從0.4 mm薄層化至0.085 mm;滲透率降低為原來的0.47倍,滲透均勻性有明顯提高,CFRP內部缺陷大大減少。

圖18:大絲束碳纖維薄層化裝置展紗異形輥

回復“碳纖維”,查看更多

推薦閱讀:

5.轉載 | 日本東麗公司為什么會成為世界第一大碳纖維制造商?

該文章節選潘鼎教授PPT,PPT原題目為《車用碳纖維材料-國內外現狀及應用開發進展》,需要完整PPT的朋友可以聯系小編:18319055312。轉載請注明來源

加入碳纖維產業鏈群,請加微信:18665851945或13058121209,并注明“碳纖維+公司”

閱讀原文,申請加入碳纖維群

↓↓↓

始發于微信公眾號:艾邦高分子