一、產品分析:

這是一款手機護套,如下圖

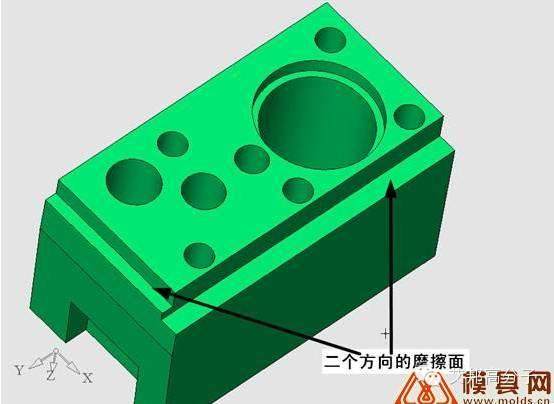

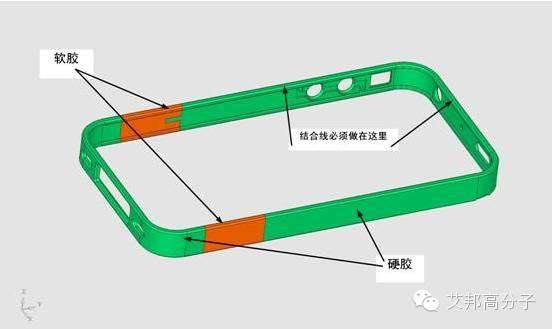

此款為某品牌手機的外圈護套,由二種塑料(PC+TPE)組成。由于要求外形美觀光滑,分模線必須做在內側圓弧切點,所以外模要四面滑開,再看內側,四周全部是內扣的,必須全方位內抽芯,也就是俗稱的“爆炸芯”。

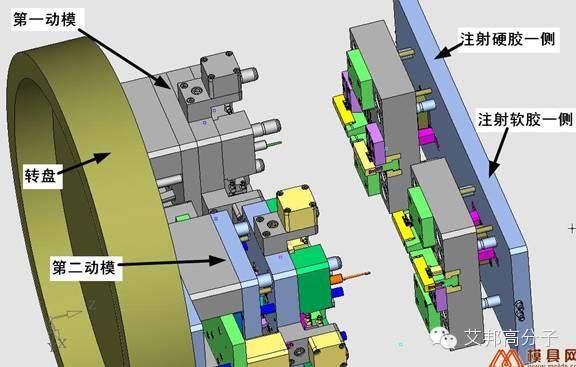

關于“爆炸芯”的模具結構,假如是普通的注塑模具,已經有非常經典的機構,作者下面將有詳細的介紹。現在問題是雙色模具,有二組動模和二組定模,二組動模的所有部件是完全一致的,要在雙色注塑機的轉盤上進行180度旋轉,二種不同的塑料分別射進模腔,注射硬膠(PC)時動模的頂出機構和抽芯機構不動作,再注射軟膠(TPE)并開模后,對準軟膠料筒的一側的動模的抽芯機構和頂出機構才開始動作,將完整的雙色制品頂出。由于動模旋轉后,交換又合模后的澆口必須在同一位置,所以軟膠和硬膠的澆口的處理顯得令人困惑。

由于模具必須四周都要進行“內外同抽”,內、外滑塊怎樣排列,軌道設置在哪里?這個問題同樣有被逼入墻角的感覺。

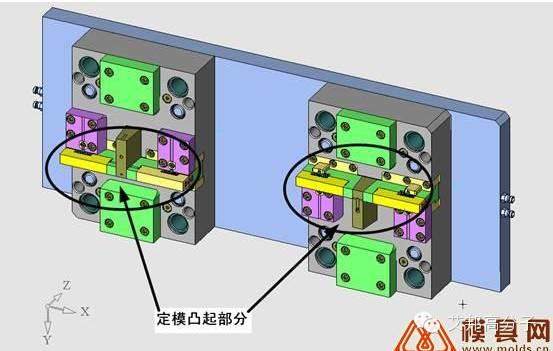

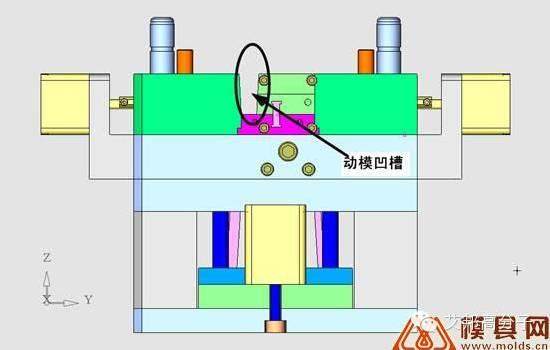

且不談模具滑塊機構的復雜性,我們從雙色模具的基本原理來考慮,硬膠部分的成型和內外同抽機構是一定要設置在定模一側的,軟膠部分的成型機構也要設置在定模。而且這個部分是由內外同抽的機構組成的凸起插入到動模的凹槽中。轉盤旋轉180度后,這組凸起剛好插入到另外一個動模的凹槽中。也就是說,二個定模上的由內外同抽滑塊組成的凸起的外部形狀和尺寸是完全相同的。僅僅是成型軟膠和硬膠的型面不同而已。回復“注塑”,查看更多

問題的難點是,這個凸起會分成上下二層,一層向外移動,另一層向內移動,也就是俗稱的“內外同抽”,合成的凸起的側面是一個統一的斜面,但是,傳統的滑塊必須要有滑動軌道等必要的條件,怎樣設置軌道?這便成了本案例的核心問題。

二、設計方案

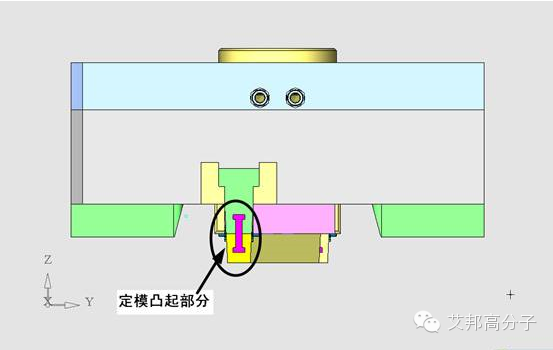

作者是這樣設置動模部分的凹槽和定模部分凸起的。

(1)定模部分凸起

三、具體方案

(1)定模部分的設計

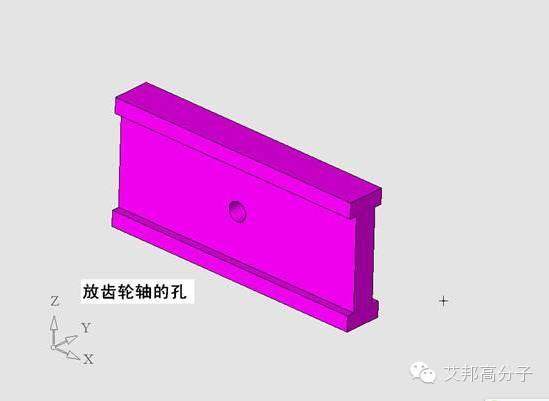

1.01定模內外同抽的設計

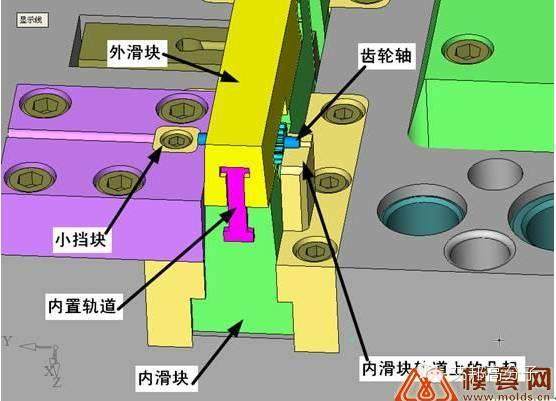

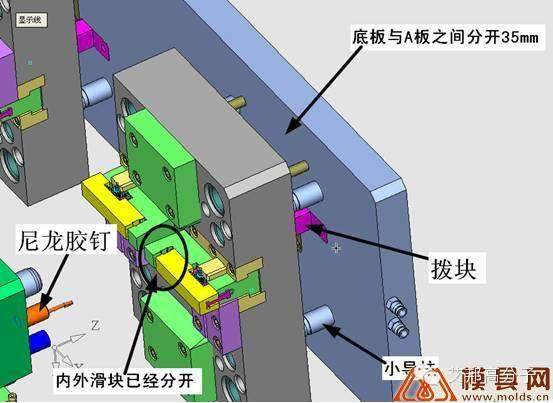

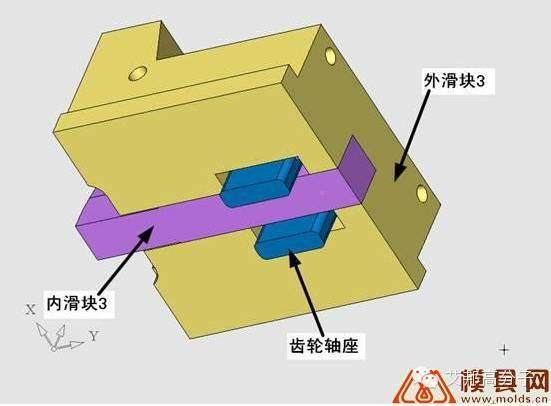

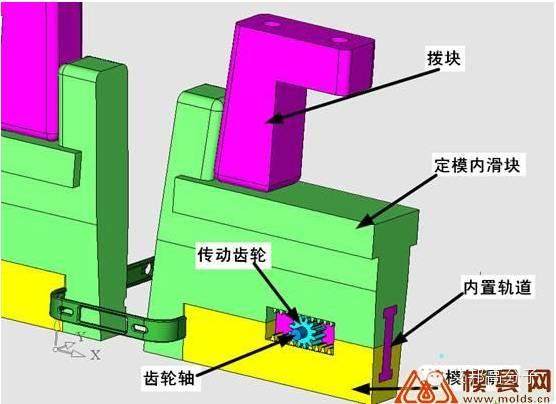

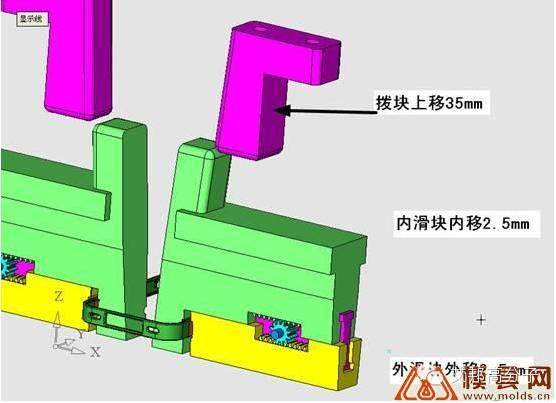

當A板和定模底板分開35mm后撥塊撥動內滑塊,同時通過齒輪的傳動,外滑塊向外移動。如下圖

基本構想是用上圖的撥塊(圖中玫瑰紅色)撥動內滑塊(圖中綠色),在內滑塊內滑的同時,通過齒輪的傳動,使得外滑塊(圖中黃色)向外滑動。這樣就可以實現制品軟膠部分與模具型面的分離。同樣的方法,相應的制品的硬膠部分的缺口也可以用同樣的方法和模具的型面分離。所有的這些機構都是設置在定模一側的。動模的每一次旋轉,與定模間的配合都是吻合的。

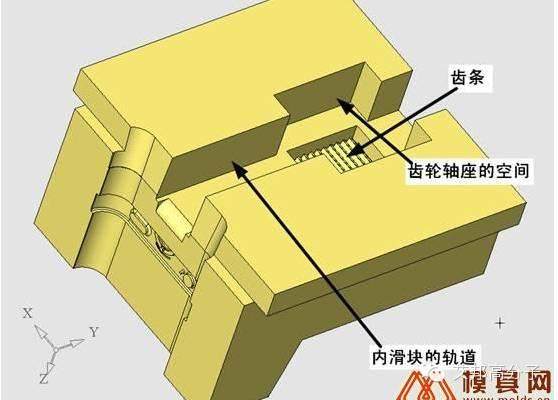

內滑塊的運動軌道(圖中淡黃色)是很穩固地設置在A板上的,然而與之相對應的外滑塊的軌道著落在哪里?豈不是無本之木?

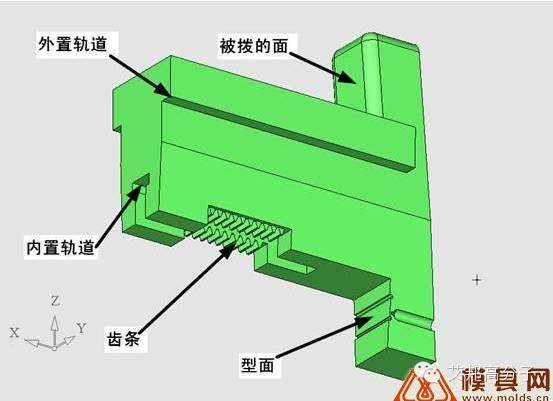

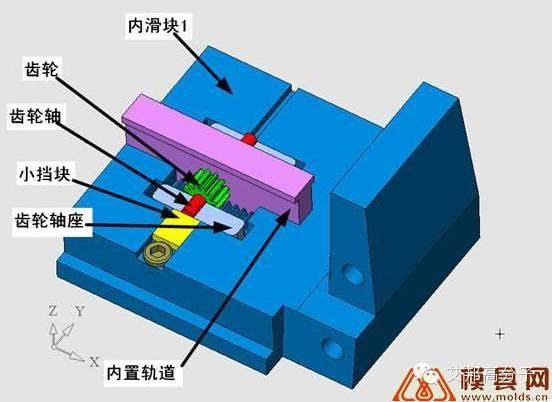

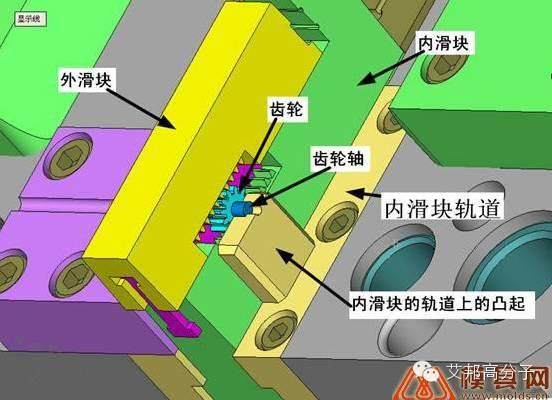

作者利用內滑塊的軌道上增加了一個凸起,兼起到了軸承的作用,見下圖。

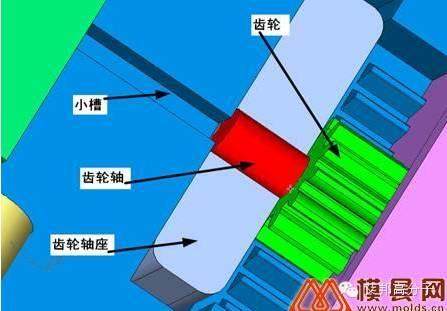

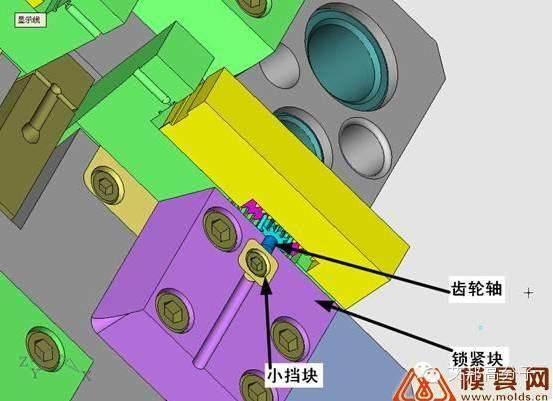

軸的另外一端是利用鎖緊塊,上面做了一條半圓槽,起到軸承的作用,并設置了一個小的擋塊防止軸的軸向移動。見下圖。

作者設計了一個內置的軌道(單軌),有點象“工字鋼”同時它又是齒輪軸的固定處。正可謂充分利用資源。因為齒輪軸被限制移動,只能轉動,所以內置軌道等于被固定在定模板上了。

內滑塊比較復雜,如下圖。

內置軌道如下圖

為了實現撥塊撥動內滑塊的動作,A板與底板之間必須先分開一段距離(35mm),使得在二板分開的同時,撥塊向內撥動內滑塊。這個動作是靠設置在動模上的尼龍膠釘來實現的,導向是靠設置在底板與A板間的附加小導柱來保證。

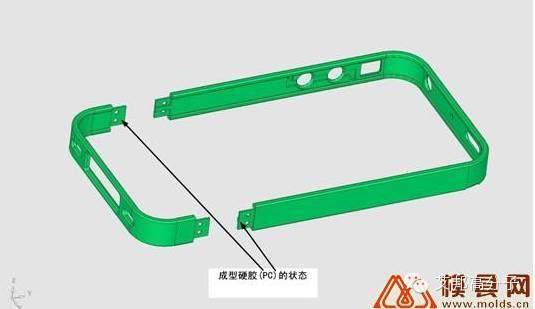

當硬膠注塑完成后,開模后注射滿硬膠的動模的抽芯部分和滑塊部分是沒有任何動作的,主流道和橫流道都留在動模部分,并跟隨動模由雙色注塑機上的轉盤轉過180度,再次合模時,軟膠部分的定模必須給硬膠的主流道留出一個位置,除非將硬膠部分的主流道取掉,但是這需要機械手多做一個動作,大概要多花10秒鐘的時間。這是會大大影響生產效率的。

軟膠部分的澆口怎樣設置?其實這個問題也是這個案例的最難的地方。

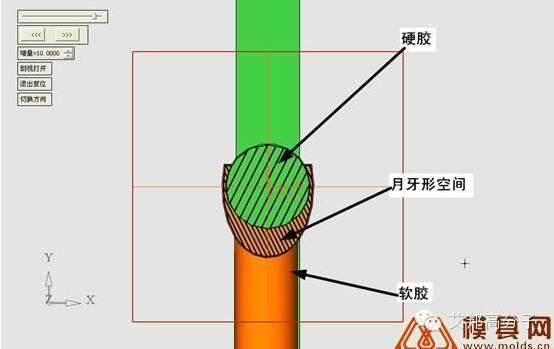

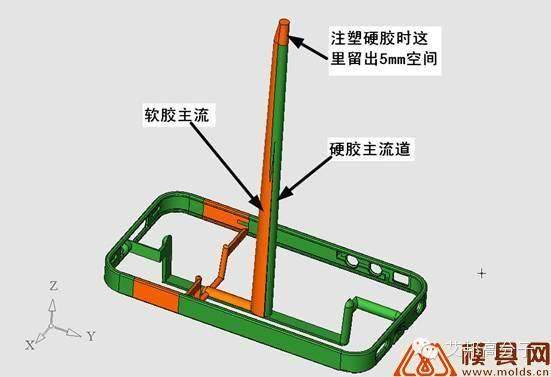

作者設計了一個“同床異夢”的方法(比喻可能不恰當)。軟膠部分的主流道是在硬膠部分主流道的基礎上,加上一個錐度半橢圓的空間作為軟膠的主流道,當硬膠的主流道隨動模一起轉到軟膠的定模并合模時,直接插入軟膠的澆口套的預留空間,由于軟膠的澆口套留出了一個半橢圓的空間,但是硬膠的主流道是圓錐體的,這就形成了截面為一個月牙形的空腔。軟膠可以順利地被射入軟膠部分的模腔。

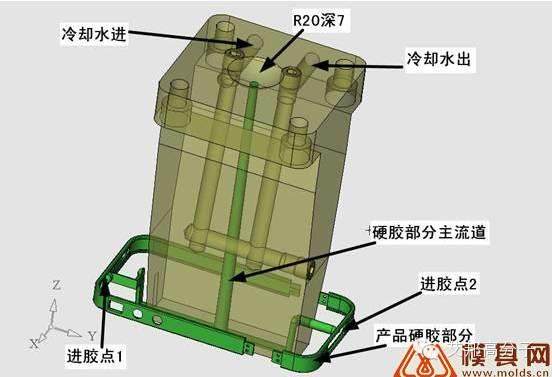

硬膠的澆口套見下圖

二種澆口合在一起是這樣的

其實,這個澆口套又是內滑塊的逼緊塊,也是動模一側內滑塊和所有斜頂塊的逼緊塊。二組定模包括所有定模零部件的尺寸是完全相同的,只是有一點,大家仔細看,二個澆口套與注塑機射頭接觸的球面的深度是不同的,硬膠的澆口套深了5mm,其實道理很簡單,當成型的硬膠的主流道插入軟膠的澆口套時會留出5mm空間,讓軟膠通過,進入截面為月牙形的空腔。在這個澆口套里,成型的軟膠和硬膠的主流道各占半壁江山。真是軟硬通殺,左右逢源。

再來看橫流道的設置

其實,這個澆口套又是內滑塊的逼緊塊,也是動模一側內滑塊和所有斜頂塊的逼緊塊。二組定模包括所有定模零部件的尺寸是完全相同的,只是有一點,大家仔細看,二個澆口套與注塑機射頭接觸的球面的深度是不同的,硬膠的澆口套深了5mm,其實道理很簡單,當成型的硬膠的主流道插入軟膠的澆口套時會留出5mm空間,讓軟膠通過,進入截面為月牙形的空腔。在這個澆口套里,成型的軟膠和硬膠的主流道各占半壁江山。真是軟硬通殺,左右逢源。

再來看橫流道的設置

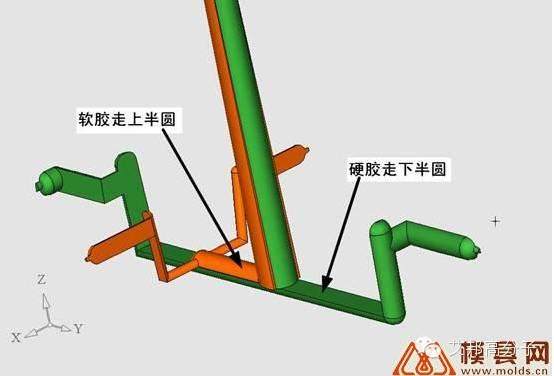

作者設計的硬膠的橫流道是走下半圓的,這樣使得硬膠的流道合模時與軟膠的型腔形成一個上半圓的空間,正好是軟膠橫流道的空間。

這樣設計的流道便于今后可以方便地將二種不同塑料的流道分開,以便合理利用。

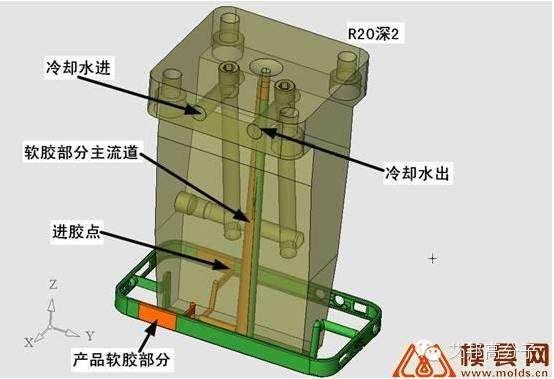

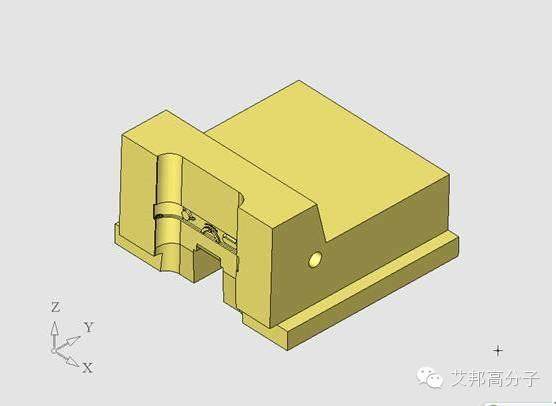

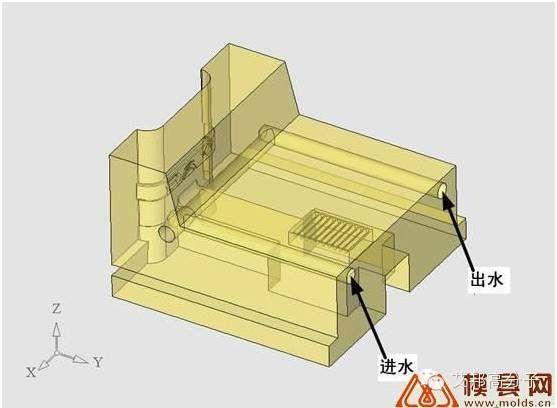

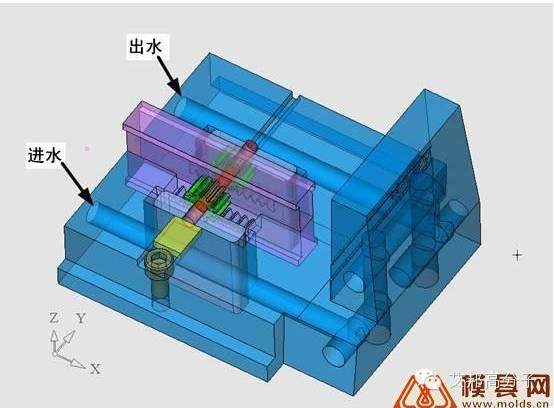

1.03定模冷卻系統的設計

在這個模具的定模部分,僅僅是流道有較多的熱量,特別是主流道,它的凝固時間的長短直接影響注塑周期。成型軟膠的部分雖然是在定模但是它是伸入到動模的凹槽里的,熱量基本是集中在動模的。

因為內外同抽滑塊的體積很小,無法安排水路,因此采用導熱系數較高的鈹銅來做內滑塊,我僅僅在與內滑塊貼緊的澆口套(兼逼緊塊)上做了獨立的冷卻水回路,主要的作用是冷卻主流道與橫流道,這樣可以縮短注塑周期。見上圖。

1.04二組定模的位置安排

二組定模間的距離是由二個因素決定的,第一是雙色注塑機的二組平行的料筒的中心距,第二是在這個中心距的約束下,動模的機構可否正常地工作,這個問題我們在下面動模設計部分會有詳細的介紹。暫時,我選擇的雙色注塑機的料筒中心距是480mm。

(2)動模部分的設計

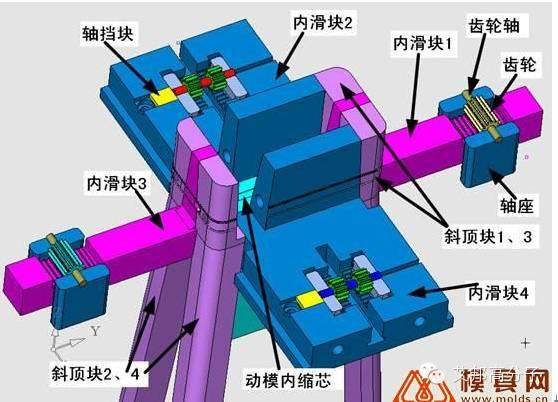

2.01矩形制品四周全部內抽機構的動作原理

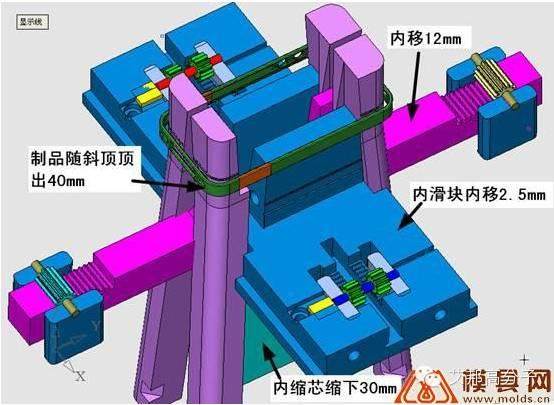

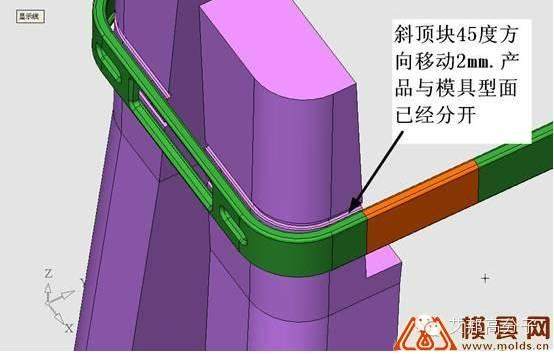

矩形制品四周全部內抽機構俗稱“爆炸芯”,內抽過程可用一句話來概括,一縮二抽三頂,什么意思呢?一般來說,四周全部內抽機構分三個部分,首先是中間部分可以縮下去,以便讓出內抽芯的空間,第二是內抽芯部分,由于縮芯后中間有空位,矩形制品直邊部分的內滑塊可以向內移動。第三是角部斜頂,由于四面直邊的倒扣已經與內抽后的內滑塊上的型面分開,角部的斜頂塊可以沿45度方向斜頂出,這時制品是跟著斜頂塊沿開模方向移動的,直到制品上的倒扣與斜頂塊上的型面完全分離。

拿掉外滑塊看,是這樣的

為了看得清楚些,上圖有點夸張,其實內抽芯僅僅向內移動2.5mm。縮芯僅僅縮下30mm。這時制品的整圈倒扣與模具的型面已經完全分離了。

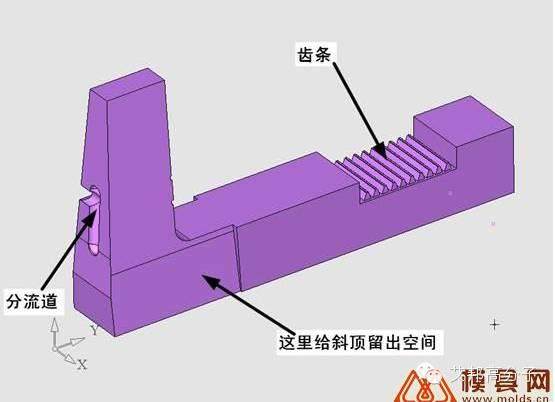

2.02內滑塊的設計

內滑塊1和2是對稱的,如下圖

有一組獨立冷卻水,齒條和內置軌道,這個內置軌道較難加工,是熱處理后用火花機硬打出來的。

材料是用8407,硬度是HRC48度。內滑塊1在鎖模時是向外撐緊的,是靠定模的澆口套來逼緊。內滑塊向內滑的動力是靠外滑塊通過齒輪、齒條來傳遞的。外滑塊是靠外置的方形短油缸來拉動的(行程2.5mm)。

有一個細節,為了齒輪軸的裝拆,在內滑塊的對著齒輪軸的地方開了一條3X3的小槽。要拆齒輪軸時,用一根2.5mm的頂針捅出來就可以了。這個小槽的截面比軸的端面小,還可以有效防止軸的軸向移動。

另外一個方向的內滑塊(內滑塊3、4)是這樣設計的

內滑塊3本身帶有齒條,利用外滑塊的力,通過齒輪傳動向內移動(2.5mm)。它被限制在外滑塊的凹槽內,所以,不需要另外的軌道。

外滑塊如下圖

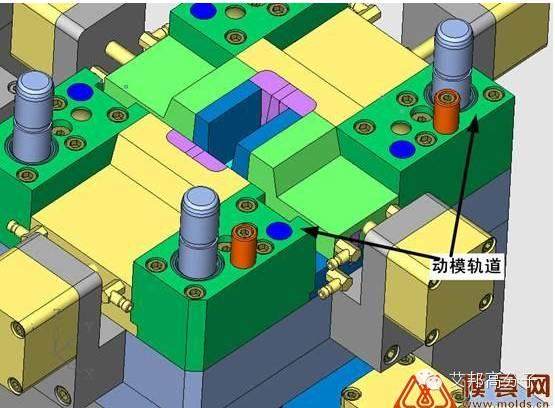

2.05動模軌道的設計

動模軌道是動模部分的重要部件,雖然形狀簡單,但是在設計上有較大的難度。

作者采用有高硬度且比較便宜的材料Cr12MoV來做,硬度采用HRC52度,它有二個方向的摩擦面,要求垂直度比較高。這是我的設計風格,有很多人喜歡將動模板做得很厚,開槽后再鑲硬片,我認為這樣做不好,動模板開深槽后變形量很難控制,這樣直接貼上去,又簡單又方便,而且動模板絕對不會變形。回復“注塑”,查看更多

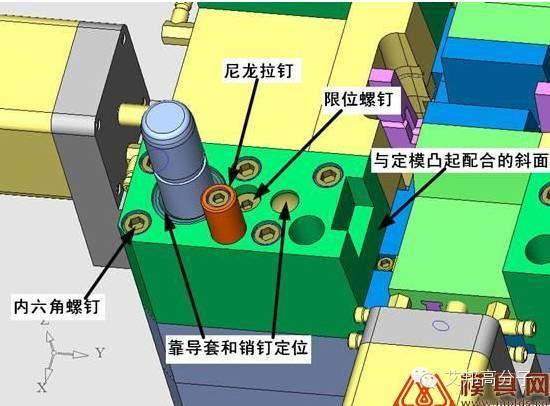

動模軌道的定位是靠滑動導套和一組銷釘來實現的,方便可靠,并且用10毫米的螺絲固定,裝拆很方便。尼龍拉釘也是固定在動模軌道上的。

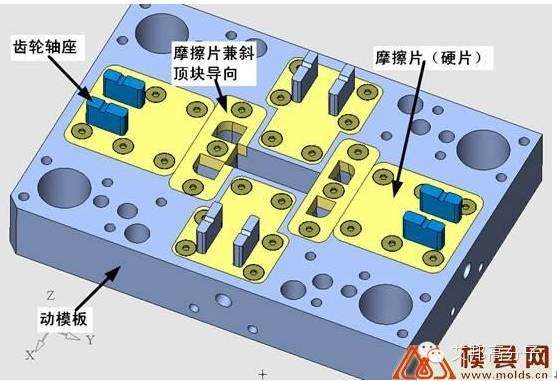

2.06摩擦片和齒輪軸座的設計

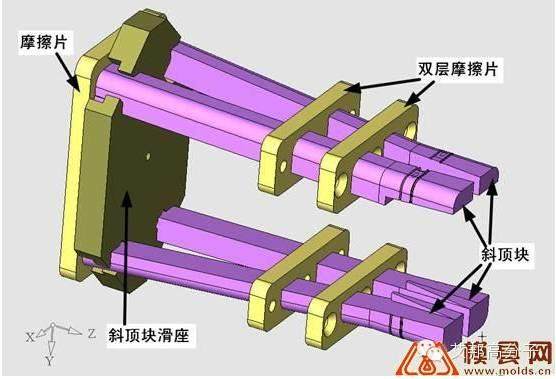

如下圖

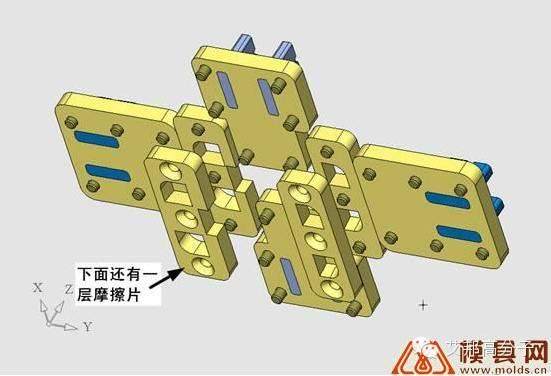

黃色的是摩擦片,其中外圍的4件是用Cr12MoV備制,硬度為HRC56.。中間二件兼有斜頂塊導向的作用,是用耐磨青銅備制。為了保證斜頂塊的穩定,在動模板的反面還有一層青銅做的摩擦片。在齒輪軸座的相應位置用線切割做成穿孔,齒輪軸座直接放入,因為齒輪軸座各個方向都有限制,所以不用安排螺釘。

斜頂塊用8407備制,硬度HRC52度。滑座和摩擦片是用Cr12MoV備制。硬度HRC58度。

斜頂塊與內滑塊、內縮塊的配合面都是密配的,要起封膠的作用。

斜頂塊的斜頂的角度的選擇非常的重要,既要能夠將制品的型面分離,制品可順利取出,又不能與內滑塊干涉,具體尺寸可以參考3D圖檔。回復“注塑”,查看更多

四、作者編后感:

講心里話,這套模具的難度很大,我已經63歲,眼睛也沒有那么好使,但這些畫圖的工作是別人替代不了的。假如沒有那個“雌雄同體”的靈感,整套方案是想不出來的,感謝主給了靈感,使得這么艱難的工作得以完成。期間也犯了幾個大大的錯誤。

第一是剛剛開始的方案,外滑塊用了斜導柱,其后果是每一次開模時外滑塊都會開一次,這樣對制品的外表面有一定的傷害。所幸在團隊第一次評估時就看出了問題。

第二是齒輪軸沒有固定在模板上,根本不可能進行內外同抽。假如做出來一定會是個大笑話。幸虧后來發現了,做了及時的改正。

模具設計的過程是不可能是一氣呵成的,一定要發揮團隊的作用,用集體的智慧,才能夠達到最高的境界。感謝廣大網友對我的支持,盡量指出我設計中的缺陷(肯定有的),使得這套模具的設計方案不斷完善。同時也希望對廣大模具愛好者通過本案例,能夠在雙色模具的設計方面有一點點幫助。

來源:查鴻達

加入“注塑交流”微信群,請加微信:18681464439或13058121209,并注明“注塑+公司”

推薦閱讀:

閱讀原文,申請加入艾邦高分子微信群

↓↓↓

始發于微信公眾號:艾邦高分子