|

溫馨提示:如果您是高分子行業相關產業鏈,如塑料,彈性體,橡膠,注塑、擠出、模具,鞋材,3D打印耗材,塑料包裝,汽車塑料,PP、PE、鈣粉,白油,抗氧劑等助劑行業從業者,請點擊標題下面的“艾邦高分子”進行關注; 中國高分子論壇BBS.POLYTPE.COM;平臺覆蓋行業5萬專業用戶!投稿郵箱:polytpe@qq.com,小編微信:18666186648 |

1、汽車工業的現狀

作為世界上最大的工業領域,2010年的汽車行業的工業產值達到9000億歐元,銷售車輛5500-6000萬輛。

按照車輛銷售價格,分成四個不同級別:豪華車、高端車、中級車和入門級車輛。目前的銷售價格,豪華車>7.5萬歐元,高端車>2.5萬歐元,中級車>1.5萬歐元,入門車<1萬歐元。

按照區域主要分成西歐,東歐,北美,拉丁美洲,日本和其他亞洲國家等。

豪華車的品牌有勞斯萊斯、賓利、法拉利、阿斯頓-馬丁、BMW7系和8系、梅賽德斯S系列、奧迪A8等。

高端車品牌有BMW、梅賽德斯、Audi等。豪華車和高端車具有全球性市場的特點,通常在產地國生產,全球市場銷售。

中級車和入門級車輛具有很強的區域性,一般采用本土化生產,設計和品牌推廣也是主要針對本土開展。

在中國,中低端品牌有國產奇瑞、上汽等,屬于區域性的品牌。Tata在印度處于領先地位,而在其他地區,市場就很有限。但是西方的中級車品牌,例如大眾、GM、PSA在新興市場占據很重要的位置,銷售也在不斷增加,但在低端市場,往往比不上本土競爭對手。

近幾年,全球汽車工業的發展主要源于新興市場產量的激增,尤其是中國。中國不再簡單的作為西方的世界工廠,過去取得的經濟成就也帶動了國內消費和服務業的興起。汽車消費的發展就是一個強有力的佐證。世界上,幾乎所有的汽車公司都在中國開設了本土工廠,這些合資工廠并非為了降低西方消費者的成本,而是為了滿足中國消費者對汽車的需求。

汽車工業的發展,曾經是西方戰后的經濟恢復的象征,如今也成為中國等新興國家經濟實力的表現。預計,到了2015年,世界上每兩部汽車,就有一部在亞洲制造,即使不包括日本。中國生產的汽車比北美、日本和德國加起來的產量還要多。

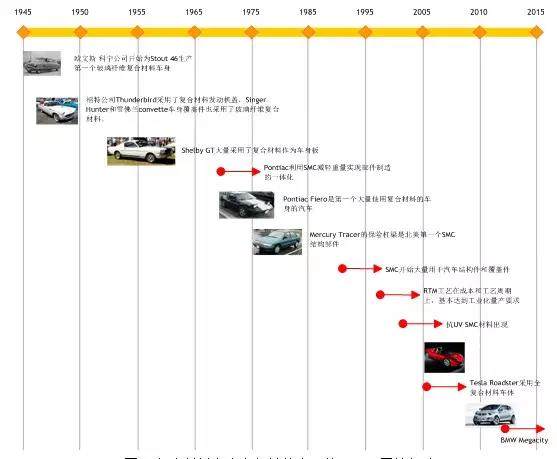

2. 60年來汽車復合材料發展緩慢

復合材料在汽車領域已經有了一段很長的歷史,可以追溯到1950s,主要用于汽車非結構部件,例如硬質車頂。從70/80年代開始,越來越多的采用熱塑性復合材料生產汽車內飾以及用熱固性復合材料制造次結構件,例如保險杠的梁。由于復合材料具有很多優點,如:設計靈活、容易成型、輕質、耐腐蝕等,雖然原材料和工藝成本高于鋼材和鋁,在汽車領域還是獲得了一些應用。噴漆以后鋼汽車部件的成本大約是3-4歐元/公斤,復合材料次結構件的成本大約是8-10歐元/公斤。

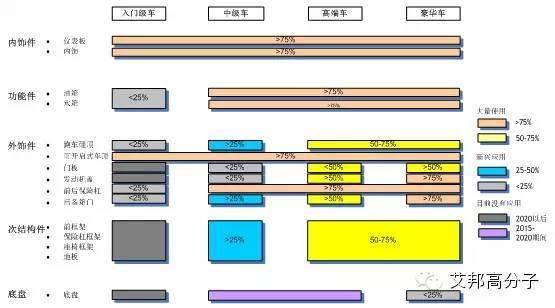

汽車復合材料已經不再是一個小眾市場。相對于復合材料的其他應用領域,汽車領域已經是其最大市場,大約占體積的20%,銷售額的18%。如今,世界平均每輛乘用車,復合材料約占總重量的6%。具體隨汽車的級別、地區和部件有所不同。對于所有級別的車輛,儀表板等內飾件,75%的車輛采用了復合材料,但是對于結構部件,僅僅在高端車型中有所應用。例如汽車的底盤,只有豪華車中的10%左右采用了復合材料。總的來說,復合材料的用量豪華車大約是15%,高端車大約9%,中級車6%,入門級車輛4%。另外,對于新興市場中級車和入門級車輛,復合材料的用量通常比發達國家市場同級別車型低1%。最近,復合材料的回收越來越引起人們的關注。熱固性復合材料比熱塑性相比,回收的難度要大很多。所以,在現有的復合材料應用的基礎上,有采用熱塑性取代熱固性樹脂體系的趨勢。

圖1 復合材料在汽車領域的應用從1980s開始加速

3. 2010年-2015年的趨勢

近期,汽車整車廠對復合材料的興趣不斷增加。這主要源于不斷嚴格的排放法規(將來CO2排放超標罰款)以及增加的燃油成本,這些都可以通過復合材料輕量化來實現。復合材料可以減輕重量,進而降低碳排放,抵消增加的材料費用和工藝成本。

歐洲議會2013年4月24日通過一項法律草案,要求到2020年在歐盟出售的新汽車平均每公里二氧化碳排放量由目前的130克減少到95克。對于那些計劃生產二氧化碳排放量超標車的歐盟廠商,草案提出了補救措施,即這些廠商必須同時生產每公里二氧化碳排放量不足50克的超清潔汽車。具體規定如下:2013年至2015年每生產1輛這樣的超清潔汽車,最多可生產3.5輛超標車;2016年至2023年可生產1.5輛超標車;2024年以后可生產1輛超標車。

盡管整車廠對復合材料的興趣有所增加,但是減少碳排放和燃油消耗的方法不僅僅是車輛減重。最經濟的方法是提高燃油利用率,這可能是整車廠的首選,特別是對于中級車和入門級車輛,因為這兩個級別的車輛,發動機排量常常不是購買的主要考慮因素。對于現有復合材料和金屬在成本上的差距,需要一段時間,通過技術進步來彌補。例如,對于底盤這樣的結構部件,加工好的鋼結構的成本大約是3-4歐元/公斤,但是碳纖維環氧復合材料結構的成本(基于現有材料和工藝技術)高于30歐元/公斤。

不同的整車廠家最終會獲得不同的解決方案,這些方案能夠達成目標的程度也會有所差異。總的來看,汽車復合材料用量的增加,主要集中在量產車車身的三個領域:汽車底盤,車身覆蓋件和次結構部件。這三個方面可以大幅度的提高汽車復合材料的用量。底盤的重量約占總重量的25%,是最具減重效率的部件。但是,按照預計,量產車領域的汽車復合材料用量的突破不會在2015年以前出現。在2015年前的這段時間,汽車復合材料部件的用量會有少量增加,成本會有所降低,復合材料制造廠家和整車廠對復合材料的材料和工藝進一步熟悉;同時,復合材料開始用于一些高端車型的旗艦項目,例如德國的BMW的i3、美國的Telsa電動汽車以及英國的Axon插電式混合動力汽車。

到2015年,汽車復合材料的用量會達到200萬噸,增長主要來源于汽車產業的自然增長(年產量增加6%)和已經采用了復合材料的汽車部件的市場份額的增加。

4.2015-2020年的趨勢

2015年以后,隨著碳排放法規(2020年生效,并逐步嚴格)的臨近,碳纖維成本的降低以及快速固化環氧樹脂的出現,加上工藝和自動化設備的不斷成熟,例如針對熱固性復合材料快速制造開發的HP RTM(高壓樹脂轉移模塑)工藝和熱塑性復合材料層板熱成型自動化設備的研發,到2020年,碳纖維復合材料的綜合性價比會優于金屬,取代金屬材料,用于量產車的底盤制造,并涵蓋大多數的高端車型和少量的中級車。下面分別對HP RTM工藝和熱塑性層板的解決方案做詳細介紹。

圖2 不同級別的汽車不同部件汽車復合材料的應用率

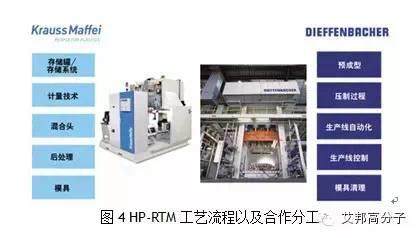

5.熱固性復合材料高壓RTM工藝

航空工業采用樹脂傳遞模塑成型工藝(RTM),進行大型高強度結構件的生產,降低工藝成本。在汽車的制造過程中,也有采用RTM工藝進行零部件的生產,主要目的是為了達到更好的表面質量,但是只用于小批量生產的頂級轎車中。

圖3 不用樹脂轉移模塑工藝的圖解

通常RTM工藝的注射壓力是 6-15bar最大不超過20bar,工藝周期大約1小時。但是高壓RTM工藝,注射壓力在10-60bar,工藝周期大約6分鐘。

目前世界上,高壓RTM工藝的設備廠家有:德國Dieffenbacher+ KraussMaffei;德國Schuller + Frimo和意大利的Cannon S.p.A公司,一般采用的兩家公司合作的方式。下面主要就Dieffenbacher+ KraussMaffei的情況做具體的介紹,其他廠家的設備大同小異。

德國加工機械領域的專家迪芬巴赫公司(Dieffenbacher)和克勞斯瑪菲公司(KraussMaffei)共同開發了高壓樹脂傳遞模塑成型工藝(HP-RTM)的自動化生產線。這條生產系統包括預成型加工、壓制過程,以及修整工藝。相比于傳統的RTM工藝,HP-RTM工藝減少了樹脂注射次數,提高了預制件的浸漬質量,并縮短了成型周期。

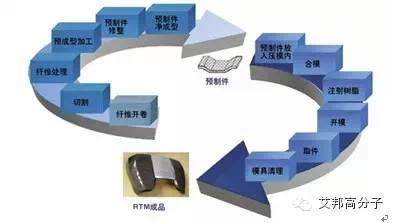

(1)預制件過程

對于HP-RTM部件的生產,需要制造一個由織物增強材料制成的預制件。這樣的預制件在迪芬巴赫的預成型中心制造完成,通常使用一個完全自動化的過程。

圖5 高壓RTM工藝的自動化過程

由碳纖或玻纖制成柔軟的纖維織物或纖維氈從卷軸上開卷后放入切割機。使用CNC切割技術,纖維鋪層被切割成部件加工所需尺寸。該過程通過由現有的CAD零件參數得到的切割程序完成。切割成形的纖維鋪層材料層合到一起,然后放置到成型單元中。可以使用機器人來可靠地處理切割織物、纖維氈,以及預制件。預制件成型中心可以作為一個單獨的單元來運行,也可與壓制工藝一起結合在產線上。

(2)合模加壓過程

預制件的加工過程之后就是合模加壓。在合模加壓的過程中,環氧樹脂系統浸漬預制件,以及其固化。

在用機器人將預制件放置到RTM模具中之后,根據模內壓力及部件的尺寸和復雜性,采用一臺迪芬巴赫液壓壓機用高達36000 kN(3600 t)的壓力完成實際的合模加壓過程。壓機在很短的建壓時間內達到450 mm/s的合模速度和40 mm/s的加壓速度。迪芬巴赫短沖程系統能夠確保壓機具有非常高的能效,尤其具有很短的成型時間和較大的滑塊行程。與傳統的合模加壓技術相比,可以提高50%的能效。

合模加壓控制系統允許使用不同的操作程序,并能縮短生產周期。模座周期性地進入和離開壓機,只需要很短的換模式時間、裝卸過程,以及生產線下對下半模的清潔。完成高壓注射過程后,還可以通過再加壓來獲得部件質量的改善。

(3)注射過程

將低粘度的反應性混合物注入到閉模中浸漬預制件。通過使用克勞斯瑪菲的技術,能夠使注射速度達到10-200 g/s,取決于樹脂系統以及部件的尺寸和工藝設計。在一個閉環過程中,對樹脂和固化劑進行精確計量,并在高壓下進行混合,得到反應性混合物。

高壓計量使得注射時間更短,并提高預制件的浸潤度,因而能以較短的固化時間來處理樹脂系統。這帶來了更短的生產周期和更高的成本效益。此外,這還提供了額外的好處,比如,能在保持出色的表面品質的同時獲得更低的孔隙度。而對溫度的精確控制則能進一步縮短加工周期,并從特殊RTM樹脂體系中獲益。

克勞斯瑪菲的高壓混合頭消除了耗費成本的停工時間,也無需使用清洗傳統低壓混合頭時所需的特殊材料。這種混合頭具有自清潔能力,因此能在大批量生產時表現出突出的能效優勢,它的這種優勢已經在多種量化生產中得到了驗證。

通過脫模劑供料塊,能夠將工藝所需的脫模劑直接引入緊湊的自清潔克勞斯瑪菲高壓混合頭,并且,即使在最低劑量(如0.1 g/sec)時,仍具有極高的準確性和工藝可靠性。具有高精度、高重復性的脫模劑計量對于可靠地實施下游工藝來說無疑是非常必要的。

(4)修整

修整是工藝鏈最后步驟的其中一環。包括部件的外廓修邊,增加安裝孔和嵌件開孔。用銑刀進行的修整采用的由克勞斯瑪菲開發的定制化解決方案。可以采用自動化切割臺或手提式切割機。工具的選擇主要取決于部件的尺寸和復雜程度。機器人被用于在工藝步驟之間進行零部件的處理。

圖6 復合材料部件的修整

6.熱塑性復合材料汽車應用

這幾年,在復合材料領域,熱塑性復合材料也備受關注。

(1)有機板混合結構包覆成型工藝

未來兩年內,復合材料有機板(Organosheet)混合結構技術將在汽車結構部件的量產化應用中實現突破。目前,至少有兩家材料供應商,即巴斯夫和朗盛,以及兩家機器供應商,即恩格爾和克勞斯瑪菲,正走在該技術開發的最前沿。

如果您對以上材料熟悉,誠邀您加入汽車塑料微信群,請加群主:18666186648,注明”汽車“

如果您對以上材料熟悉,誠邀您加入汽車塑料微信群,請加群主:18666186648,注明”汽車“

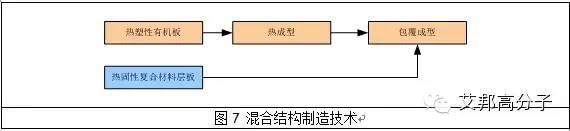

采用全塑料的“有機板混合結構”取代汽車中的塑料-金屬的“混合”結構。新的工藝直接在連續板材的基礎上,預成型,然后包覆成型,代替過去在金屬預成型件的基礎上通過包覆成型,加上加強筋。恩格爾和克勞斯瑪菲都是采用尼龍6熱塑性樹脂層纖維織物壓板(熱成型),在加上尼龍6(加或者不加纖維增強),包覆成型。材料廠家是德國Bond-Laminates的Tepex有機板,以及朗盛的尼龍包覆成型顆粒料。恩格爾稱之為:Organomelt工藝,克勞斯瑪菲則稱之為FiberForm工藝。包覆成型的混合結構工藝不僅僅可以對熱塑性適用,也可以用于熱固性的復合材料混合部件,參見圖7。

“有機板(Organosheet)”的混合結構部件成型工藝的生產流程是:首先加熱一個用PA6連續纖維增強有機板,然后將其放入注塑模具中,熱成型出一個三維形狀,并用另外的PA6樹脂(未填充的或者是玻璃纖維增強的)對其進行包覆成型。在某些情況下,在將板坯放入注塑模具中前,先對其進行熱成型。

如果采用熱塑性復合材料混合結構,主要市場將是汽車內飾,包括座椅部分的組件、門側防撞梁、汽車橫向懸架梁、剎車踏板、轉向柱支架、安全氣囊組件和前端組件等。如果改成熱固性的復合材料混合結構,可以用于結構件或者次結構件。但是,目前國外還很少有針對汽車領域的熱固性的復合材料混合結構包覆成型的研究和應用。

汽車塑料微信群請加群主:18666186648,注明”汽車“

在K 2010展會中,恩格爾和克勞斯瑪菲這兩家公司都第一次在兩個復雜的成型單元中證明了這項技術。當時,恩格爾成型了一個轉向柱支架,而克勞斯瑪菲則成型了一個門側防撞梁。兩家公司均采用了德國Bond-Laminates公司(最近已被朗盛收購)提供的Tepex復合材料板材,并采用朗盛的尼龍材料對該組件進行包覆成型。將有機板放到300℃的加熱爐中預熱30~40s,然后將加熱后的板材送入注塑模具中。閉合模具,對該板材進行預成型, 接著從其上方將另外的尼龍材料注入到特定區域。按加熱爐能力的不同,整個循環時間從33s到55s。

圖8 熱塑性復合材料混合結構轉向柱支架

(2)熱塑性樹脂傳遞模塑成型工藝

作為熱塑性復合材料技術的下一發展目標,己內酰胺單體在模內聚合為PA6的技術正在推進之中。該技術允許采用低黏度的己內酰胺浸潤放于模具中的干纖維,經反應后可在線形成一種尼龍基的復合材料。

巴斯夫與西格里集團正在聯合開發一種基于反應性尼龍系統和碳纖維的復合材料,以實現熱塑性復合材料的低成本生產。該材料體系是為T-RTM工藝(熱塑性樹脂傳遞模塑成型工藝)以及反應注射成型工藝而準備的,以獲得比傳統熱固性RTM工藝更短的生產循環時間。為適應這些更快速加工技術的要求而對材料系統的調整,將在采用碳纖維復合材料制成的結構部件進入汽車量產化應用的過程中發揮重要作用。己內酰胺在線聚合為尼龍6的機器系統正由恩格爾在進行開發。

7.結論

汽車復合材料的發展,結合了化工、機械制造以及汽車復合材料設計,從經濟結構來看,最新突破應該源于德國。德國的工業結構結合了大多數的豪華汽車和高端車,另外朗盛、巴斯夫等世界頂級化工企業以及精密的機械制造廠家,例如迪芬巴赫公司和克勞斯瑪菲等。隨著碳排放法規的不斷臨近,復合材料在汽車行業的突破會在2015年以后時間,歐洲汽車行業也會是先進材料的倡導者和先行者。熱塑性復合材料和熱固性復合材料不存在誰替代誰的問題,因為他們的各方面的性能都有所差異,快速成型和自動化都是共同的發展方向。最終汽車結構的優化一定是和金屬類似,建立在多材料體系基礎上的混合結構,例如包覆模塑工藝成型的部件。

參考文獻:

JEC Composites: composites penetration growth in automotive towards mass production 2010-2020 trends and forecasts

‘ORGANIC HYBRID’ COMPOSITES HIGHLIGHTED AT K SHOW:

http://www.ptonline.com/articles/organic-hybrid-composites-highlighted-at-k-show

THE NEW LIGHTWEIGHTS: INJECTION MOLDED 'HYBRID' COMPOSITES SPUR AUTOMOTIVE INNOVATION http://www.ptonline.com/articles/the-new-lightweights-injection-molded-hybrid-composites-spur-automotive-innovation

HP-RTM技術用于汽車輕量化設計

http://cn.industrysourcing.com/articles/256885.aspx

(來源: SAMPE)

推薦閱讀:請閱讀原文鏈接進入閱讀,或者回復關鍵詞“汽車”

汽車用塑料

聚碳酸酯和聚碳酸酯共混物材料助力電動汽車充電行業

解密汽車內飾材料碳纖維和塑料內飾

PBT工程塑料在汽車領域的應用

改性塑料在汽車輕量化上發揮大作用

汽車用熱熔膠類型及應用舉例

巴斯夫告訴您熱塑性彈性體TPU在汽車包膠上的應用

熱塑性彈性體在汽車行業應用的優勢

[動態]杜邦亮相德國K展針對汽車行業推出新型彈性體

[汽車]TPE用于汽車可剝性的保護膜

TPE在汽車行業的應用以及趨勢報告(中國熱塑性彈性體論壇2013年版)

TPC是什么?汽車用熱塑性彈性體介紹

熱塑性彈性體在汽車行業的應用進展

專業解讀:特斯拉等汽車充電樁給高分子以及TPE產業帶來什么?

汽車檢測

【圖】專業介紹汽車VOC測試

全球汽車制造商測試塑料的VOC排放

新技術

塑料汽車應用值得關注的25個技術

首款3D打印汽車采用SABIC材料

汽車行業動態

全球十大汽車配件供應商,中國2家上榜!

2014年中國十大汽車模具公司排名

其他

【轉】汽車行業通用標準采購流程,知己知彼!

63個汽車基本故障以及排除方法

以上文章請閱讀原文鏈接進入閱讀

↓↓↓

始發于微信公眾號:艾邦高分子