|

溫馨提示:如果您是高分子行業相關產業鏈,如塑料,彈性體,橡膠,注塑、擠出、模具,鞋材,3D打印耗材,塑料包裝,PP、PE、鈣粉,白油,抗氧劑等助劑行業從業者,請點擊標題下面的“艾邦高分子”進行關注; 中國高分子論壇BBS.POLYTPE.COM;平臺覆蓋行業5萬專業用戶!投稿郵箱:polytpe@qq.com,小編微信:18666186648 |

注射技術的系統化創新

段慶生

注射技術的發展日新月異,尤其是結合個性化應用開發的系統化解決方案成為市場的熱點。在這些系統開發過程中,一方面新型注射技術、模具技術,以及自動化技術不斷推陳出現,另一方面系統整合、系統優化、產業鏈合作、智能化制造等成為熱點中的熱點。具體而言,生產單元定制化系統已成為業界體現競爭實力的關鍵,歐洲制造業的“工業4.0”概念開始展示智能化制造的魅力,產業鏈企業的合作則成為系統優化、系統效率提升的主要途徑。

工業4.0強調智能化制造,為制造工業帶來全程可追溯的便利性。

相片提供 Photo Courtesy:Arburg

生產單元開發熱潮

注射生產單元的概念最早從歐洲開始,發展至今已不再是歐洲公司的專利。在當今各種大型展覽會上,無論是三年一度的K展,還是一年一度的CHINAPLAS,形形色色的生產單元系統,已成為領先注射技術提供商展示技術實力最基本的定式。

一方面歐洲領先廠商的生產單元越來越復雜,功能越來越豐富;另一方面,中國供應商,也從最初以模內貼標制造單元展示為主,開始推出針對光學產品、汽車制品、通訊產品、醫療應用等豐富的制造系統。

與SCHAUMFORM GmbH合作, 威猛巴頓菲爾在K 2013展出具有高表面質量的發泡注射生產單元,其制品外觀看起來與非發泡產品無異。現場生產的制件采用結構發泡技術,是一個用于放置咖啡杯或名片的小盤。該技術綜合采用威猛巴頓菲爾的CELLMOLD結構發泡技術,變模溫技術和HiP高精密開模技術,在重量減輕30%的同時得到具有極優表面質量的產品。在展會上,一臺高效的全電動EcoPower 240/1330 被用于這一制件生產。

在CHINAPLAS2014現場,百塑展示了智能型無人化整合系統,現場演示生產雙色螺絲起子。整個生產單元整合了兩臺立式注塑機和一臺臥式注塑機,雙色注塑,并現場生產包裝盒。起子鐵芯先移至1號機臺(立式圓盤注塑機V3-2R-55T)進行第1色成型,第1色成品移至2號機臺(立式單滑板注塑機V4-S-55T)進行第2色注塑,臥式直壓注塑機SM-90T生產出包裝盒,最后,成品經過CCD影像檢測后,置入包裝。“現在生產單元供貨需求越來越多,無人化、自動化生產單元的需求趨勢明顯。”百塑企業股份有限公司總經理吳正煒說。

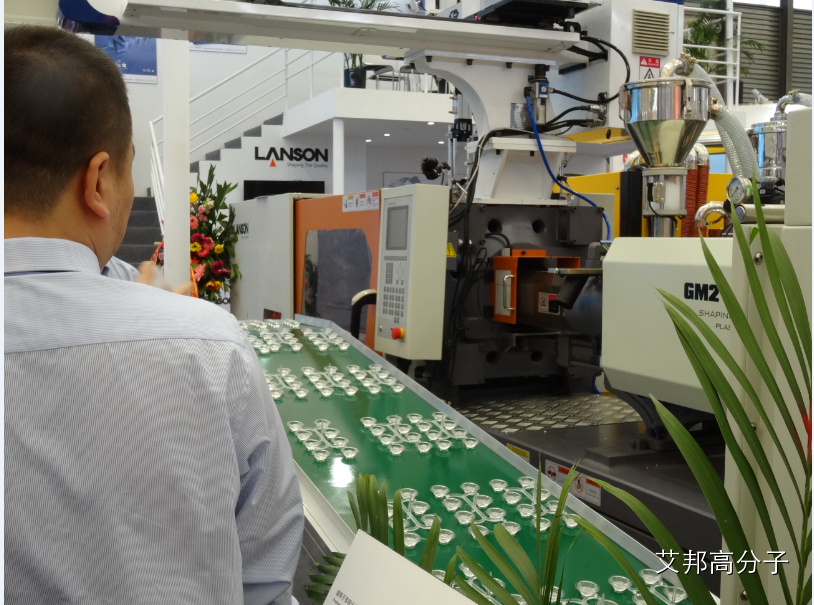

廣東聯升在CHINAPLAS現場也展出多套生產單元系統,其中包括一套光電顯示(背光源)專業注塑系統。系統采用GT2-LS100L單杠射膠伺服節能注塑機,射速達500mm/s,現場采用光學級PC生產4寸手機導光板,制品厚度0.5mm。聯升并現場展出1出32專業醫療注塑系統,現場以PET樹脂生產 12×100采血管;同場展出的還包括一套1出8 LED透鏡成型系統。

基于全產業鏈合作的系統優化

注射生產單元的概念本質上源于整個注射產業鏈不同供應商的通力合作,涉及到原料、注射機、模具、輔助設備、自動化系統等技術。因此,并不奇怪,一套滿足高效率、高性價比、高可靠性的系統,得益于構成系統的每一個環節的優化。

一個項目團隊的組成

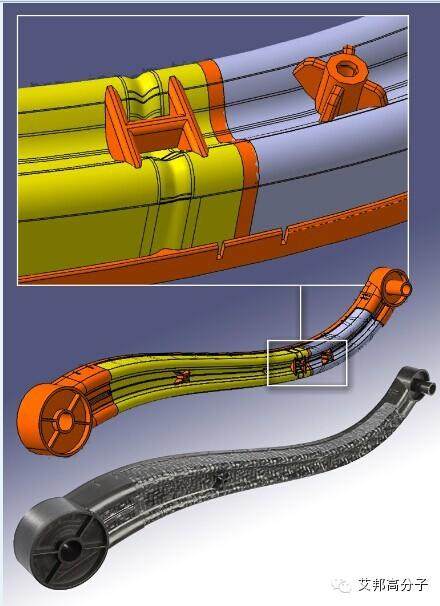

LIPA合作項目是一個針對采用連續纖維增強的高級熱塑性復合材料零部件生產開發工藝流程的合作團隊。不久前看到帝斯曼加盟LIPA合作項目的新聞稿,筆者特意搜索找到LIPA的官網,網站介紹成員包括兩部分,項目伙伴和支持伙伴。

項目伙伴包括:Georg Kaufmann,負責加工過程開發,工程化,模具構造;Quadrant Plastics Composite負責零件設計,有機板生產,材料選擇和設計;Kistler Instrumente AG負責加工監控,傳感器技術,軟硬件評估。

支持伙伴包括:克勞斯瑪菲提供注射機;庫卡提供機械手;Institut für Leichtbau und Kunststoff-technik, TU Dresden 負責零件設計,材料和零件測試;Borealis 負責材料和模擬;帝斯曼負責材料和模擬。

從這樣一個項目團隊的組成可以看出,建設一套強大的注射系統需要怎樣的上下游產業鏈的整合。

Kaufmann_2013-0204_Image.jpg

一個看似簡單的產品制造系統,需要從原料,注射機,輔助設備到自動化系統,甚至包括終端用戶,整個產業鏈的通力合作。

相片提供 Photo Courtesy:Georg Kaufmann

選擇合適的注塑機

系統化整合已經成為注射技術創新最典型的特征,但是,是不是一定要最尖端技術的注射機才能制造可靠的生產單元系統?

海天集團的研究表明,能有效實現注塑過程中核心功能的標準化機型以其高效的優勢將在復雜的應用和自動化過程中占據一席之地。“在復雜的高科技塑料制品中,注塑制品與其他材料相連接并非總是技術含量很高的事情。有時候人們會很容易地把事情變得過于復雜。”海天國際戰略總監Franz教授說道,并給出了現有客戶的一個例子,“有家汽車行業供應商,其總部在日本并是世界前50強企業,他們在總共7個高度自動化的生產單元中進行塑料部件的生產。每個生產單元都配有一臺海天天隆機器。因為客戶實施零庫存的戰略,所以他們的主要要求是機器的正常運行時間長、節能,且能實現快速的切換,包括平穩地集成所有的周邊設備。注塑過程本身可由中高端的注塑機來完成,因此,選擇天隆系列是極為合適的。我們的機器可與上下游設備自動化應用相結合——他們大概都為3,000噸左右的規格——機器現在已經穩定可靠地運行了兩年。”

自動化技術優化

與上述注射機技術相似,自動化技術同樣未必一定要最先進的機械手才可以實現高效率生產。

阿博格在其總部舉辦的2014技術節上,在“生產效率”專題展區特別展示了一套自動化系統優化對成型周期影響的制造單元。阿博格通過這一案例展示,對于中批量和大批量注射生產,并非必須使用專門的自動化系統。

阿博格特別展示了一臺具有新的動態力學特性的伸入式機器人系統,以證明標準的機器人系統同樣可以減少取件時間并相應的減少循環周期。現場展出一個包裝件的生產。兩個6.4g的PP盆(tubs)的生產周期只有3.6s。與標準的機器人系統比較,其動作時間從1.32s縮短到0.99s,減少25%。

Hekuma專注于制造注射成型高性能自動化系統, 尤其是在汽車、消費品與醫療領域。在K 2013,Hekuma與模具制造商Braunform和奧地利注射機制造商Engel合作展示了一套生產效率提高20%的針頭接口制造系統。同時改進了整體的品質和生產的可靠性。Hekuma為這一系統提供了加工自動化系統,包括從模具中取出制品以及檢測控制和輸送產品。

使用自動化系統不僅可以增加速度,高精度的取出機械手和輸送系統還可以完成品質控制的需求,強化整個系統的可靠性和效率。其中生產出的缺陷制品被直接跌落,不會進入生產環節,無需另外花費人力去分揀。Hekuma制造的光學控制系統可以確保快速的反應時間,可用于迅速發現潛在的問題并盡快修復。

生產一致性產品

注塑系統的最終目標就是在系統的生命周期內重復經濟地生產出一致的產品。注塑系統中的可變性可能來自于機器、模具、熱流道、工藝、輔機、原料及其準備。其中每一項如何幫助實現產品的一致性依賴于特定的工具和應用,但審查整套系統也同樣重要。

例如,針對熱流道可變性最小化或消除赫斯基做了大量的研究與開發。赫斯基采用分流板內熔料流道的分層設計,簡單而有效地混合熔料從而避免了由于剪切作用導致的某些模腔的優先流。作為幾何平衡的補充,赫斯基近期的改進關注點包括改善熱流道的熱平衡性,精確的溫度控制和同步的閥針澆口開啟與關閉。這些改進都試圖消除注塑系統中來源于熱流道的可變性以實現一致的充模,并生產出更多符合規格的產品。

溫控器也是重要的考量部分。據赫斯基在今年CHINAPLAS期間介紹,其所有的Altanium?溫控器均采用適應性推理技術(ART),提供針對更優的產品一致性的優化控制。ART借助一流的輸出功率分配,完全絕緣的熱電偶輸入和業界領先的熱電偶采樣率確保溫度讀數的精確度,提供嚴格控制和最小的可變性。

赫斯基UltraSync-E技術將所有閥桿與通過電伺服馬達驅動的單一閥板相連。這樣可實現閥針100%的同步并允許使用其他先進的成型工藝技術,如通過控制閥針運動速度曲線來減少磨損從而延長澆口壽命。全閥針同步可消除閥針運動的可變性,提高產品質量和一致性。

輔助設備的效益

輔助設備的重要性提升也是注射技術系統化的一個典型特征。輔助設備不只是實現自動化生產單元、高精度過程控制的關鍵環節,還是提高系統易用性、高效經濟性的重要途徑。甚至于,主機廠也開始自主開發或與合作伙伴共同研發專門的輔助設備系統。

高效率和經濟性兼具的解決方案是住友德馬格在K 21013針對包裝展示的一個重要應用。新的Systec SP為首次面向專業觀眾展出。在該機器本身的注射特性之外,這家位于日本、德國兩地的供應商特別展示了其裝備的全新技術模塊ActiveColourChange。這一靈活的顏料計量技術可以實現極短的換色時間。

現場展示的一臺El-Exis SP 420-2500 (鎖模力 4,200 kN),生產28mm HDPE螺紋蓋。系統裝配帶熱流道系統的96腔瓶蓋模,生產周期只有2.3s。每小時可以生產超過15萬個瓶蓋。為了確保加工過程的高穩定性以及實現螺紋蓋的100%控制,并裝備有瑞士IMD公司的IMDvista光學檢測系統。

ActiveColourChange模塊提供了一種新的特別針對注射成型加工應用的色油計量系統。與傳統的色母不同,顏料被直接加入注射成型計量區,其前端的螺桿則完全沒有顏料,從而換色時需要更換物料的螺桿長度顯著縮短,從而,與色母顏料比較,可以顯著縮短換色時間。

與此同時,所有的清潔操作在生產開機前設置好,具體生產過程中完全自動化運行,無需操作者干預。

以上筆者未特別介紹關于原料的案例,但并不代表原料企業注塑工業系統化發展的歷程中不重要。事實上,一些領先原料企業甚至是作為某些制造單元開發項目的主導者或關鍵合作伙伴進入這一領域。例如,拜耳材料科技在K 2013與克勞斯瑪菲合作展出的一次成型汽車高性能內飾表面項目;巴斯夫在K 2013展出的連續纖維增強制造系統;帝人化學在CHINAPLAS 2014展出的出租汽車防護板項目等均是經典的案例。

NeedleHub_Gripper_Detail.JPG

自動化制造,不只是機器人就夠了,提高效率,還涉及到各種定位、裝夾、抓取的設計優化等。

相片提供 Photo Courtesy:Hekuma

推波助瀾的“工業4.0”

隨著生產單元以及智能化制造理念的廣泛發展,“工業4.0”的概念自從2011年在漢諾威機床展首次與公眾見面,便迅速發展成為近幾年歐洲制造業最重要的發展方向。

塑機行業也有越來越多的供應商推出基于“工業4.0”的新概念產品。僅筆者所看到的,從去年K展到今年年初,至少有4、5家歐洲塑機企業在其最新推出的產品中引入了“工業4.0”的概念,而阿博格在K2013及2014技術節關于“工業4.0”的展示筆者印象最為深刻。

在K 2013,阿博格通過與fpt Robotik公司共同研發的線性作業打印設備向公眾展示了這種“智能”生產。阿博格以單件流生產銘牌,將所需的靈活生產技術與未來項目“工業4.0”相結合。通過打印的獨一無二的QR碼可在線查看每個制件的重要過程參數。起重要作用的還有阿博格主機系統(ALS),它用于記錄所需的參數,并將其轉發到Web服務器。

在今年3月舉辦的阿博格技術節上,筆者親身體驗了基于“工業4.0”概念的個人定制化小車制造過程。現場通過Selogica控制系統讀取一個個人化的芯片卡,從而產生一個自己小車的QR碼,每個產品的個性化數據在后邊獨特的分配一個加工參數,最終所有加工數據可以準確無誤的記錄在文件中。隨后,可以進行小車組裝性能檢測和速度測試,其生產和品質檢測數據自動保存到阿博格的主計算機系統。

據阿博格介紹,在線整合的獨立加工過程還可用于改進產品加工并方便遠程監控。

隨著歐洲“工業4.0”項目的持續推動,筆者認為,中國塑料工業,尤其是中國塑機工業,在過去20多年的高速發展與追趕已經取得豐碩成果之后,如果智能化制造不能盡快推動與發展,極可能又一次拉大與國際領先技術的差距。

廣東聯升在CHINAPLAS 2014展出的1出8光學LED透鏡成型系統。

高分子論壇塑料微信群,請加群主:18666186648

推薦閱讀:

盤點溫升過高對注塑機的五大危害

工程塑料物性及應用大全

常用塑料注塑工藝心得

工程塑料物性加工應用大全(收藏)

常見塑料收縮率大全(收藏)

塑料產生收縮的原因

注塑機保壓的合理設定方法

以上文章請閱讀原文鏈接查看,或者回復關鍵詞“注塑”

↓↓↓

始發于微信公眾號:艾邦高分子